合金粉末及其制备方法与流程

1.本发明总体上涉及合金粉末和制备合金粉末的方法。

背景技术:

2.由稀土磁性合金粉末和聚合物粘结剂制成的稀土粘结磁体可用于许多领域,包括计算机硬件,汽车,消费电子产品,电机和家用电器。随着技术的进步,生产具有改善的磁性能的磁体变得越来越必要。因此,期望有一种方法,通过该方法生产具有可以在高温保持的改良磁性能的稀土磁性合金粉末及其粘结磁体。固有矫顽力(hci)是磁体抗退磁的量度。高hci的磁体将能够在高温和消磁应力下保持其磁性能。例如,通常需要至少17koe的hci才能将磁体的磁性能维持在120℃。但是,当前制备磁性粉末的方法可能无法获得足够高的hci值。

3.常规地,将诸如镝(dy)等的重稀土金属包括在磁性合金粉末中以改善hci,但是dy的高成本使得在磁性粉末的制备中特别是大规模制备中使用dy是不切实际的。

4.氢化歧化解吸重组(hddr)方法可用于制备磁性合金粉末而无需使用重稀土金属,而是依靠使用特殊的晶界扩散热处理步骤。但是,这些方法仍不足以生产显示出所需耐温性的磁性合金粉末。

5.另一方面,已知将较大量的轻稀土金属掺入磁性合金粉末中可导致较高的hci,但是较高含量的轻稀土金属也可降低所得磁性合金粉末的化学稳定性。这是因为轻稀土金属易于氧化,特别是在细粉中。另外,增加磁性合金粉末中轻稀土金属的比例也会增加粉末的可燃性,使其使用不安全。这也增加了在运输和处理所述磁性粉末期间的风险。

6.因此,需要提供一种克服或至少改善上述一个或多个缺点的磁性合金粉末和形成磁性合金粉末的方法。

技术实现要素:

7.根据第一方面,本发明涉及具有式(i)且氧含量小于0.9重量%的合金粉末:

8.re-m-b-fe

--

式(i)

9.其中:

10.re是一种或多种稀土金属,选自以下组成的组:镧(la),铈(ce),钕(nd),镨(pr),钇(y),钆(gd),铽(tb),镝(dy),钬(ho)和镱(yb);

11.m是一种或多种金属,选自以下组成的组:镓(ga),锆(zr),铌(nb),钼(mo),钛(ti),钒(v),铬(cr),锰(mn),铪(hf),钽(ta),钨(w),铜(cu),铝(al)和钴(co);

12.b是硼(b);和

13.fe是铁(fe);

14.其中:

15.re在29.0重量%至33.0重量%的范围;

16.m在0.25重量%至1.0重量%的范围;

17.b在0.8重量%至1.1重量%的范围;并且

18.铁为余量。

19.有利地,所述合金粉末具有低的氧含量,其改善了合金粉末的磁性能,例如产生具有高剩磁(br)和hci值的合金粉末。

20.有利地,在hci值在约14koe至约20koe的范围时,所述合金粉末可表现出大于12kg的br值。

21.进一步有利地,合金粉末中可能不存在钴(co)和/或(dy)。这与依赖于钴(co)和/或例如镝(dy)的重稀土金属的掺入以提高hci的成本昂贵的其他合金粉末不同。因此,本公开的合金粉末可以在实质上更具成本效益。

22.根据第二方面,本公开涉及一种粘结磁体,所述粘结磁体包括本文公开的合金粉末和选自环氧树脂、聚酰胺和聚苯硫醚组成的组中的至少一种粘合剂。

23.根据第三方面,本公开涉及一种制备re-m-fe-b磁性粉末的方法,其中:

24.re是一种或多种稀土金属,选自以下组成的组:镧(la),铈(ce),钕(nd),镨(pr),钇(y),钆(gd),铽(tb),镝(dy),钬(ho)和镱(yb);

25.m是一种或多种金属,选自以下组成的组:镓(ga),锆(zr),铌(nb),钼(mo),钛(ti),钒(v),铬(cr),锰(mn),铪(hf),钽(ta),钨(w),铜(cu),铝(al)和钴(co);

26.b是硼(b);和

27.fe是铁(fe);

28.其中,所述方法包括以下步骤:

29.(a)将re-m-fe-b合金组合物进行熔体快淬以获得熔体快淬粉末;

30.(b)压制步骤(a)的熔体快淬粉末以获得致密体;

31.(c)使步骤(b)的致密体热变形以获得热变形磁体;

32.(d)粉碎步骤(c)的热变形磁体以获得粉末;

33.(e)研磨和筛分步骤(d)的粉末;和

34.(f)钝化步骤(e)的粉末以获得磁性粉末;

35.其中:

36.步骤(d)至(f)中的每一个均在低氧环境下进行,并且步骤(d)至(f)中的每一个之间的转移是密封转移;并且

37.其中所述低氧环境和每次密封转移期间的氧含量低于0.5重量%。

38.本文公开的方法可以有利地产生具有低氧含量、例如低于0.9重量%的合金粉末,这是合乎需要的,因为其减少了由于金属氧化引起的磁性能的损失,进而改善了所述磁性粉末的磁性能,例如hci和br。

39.有利地,本文公开的方法还可以有利地产生具有减少比例的细粉(例如-325目的粉末)的磁性粉末。减少细粉的比例是有利的,因为在磁性粉末中细粉的存在导致较差的磁性能。

40.同样有利的是,本文公开的方法可以较为产生不易氧化且无害的磁性粉末,从而使它们能够安全地运输和处理。

41.定义

42.本文使用的下列词语和术语应具有所指示的含义:

43.词语“基本上”不排除“完全”,例如“基本上不含”y的组合物可以完全不含y。必要时,可以在本发明的定义中省略“基本上”一词。

44.除非另有说明,术语“包括”和“包含”及其语法变体旨在表示“开放式”或“包含性”语言,使得它们包括所列举的要素但也允许包含其他未叙述的要素。

45.如本文所用,在制剂成分的浓度的上下文中,术语“约”通常是指所述值的+/-5%,更通常是所述值的+/-4%,更通常是所述值的+/-3%,更通常是所述值的+/-2%,甚至更通常是所述值的+/-1%,甚至更通常是所述值的+/-0.5%。

46.在整个说明书中,可以以范围的格式公开某些实施方案。应当理解,范围格式的描述仅是为了方便和简洁,并且不应被解释为对所公开范围的所覆盖内容的不灵活的限制。因此,应该认为范围的描述已经具体公开了所有可能的子范围以及该范围内的各个数值。例如,对范围从1到6的描述应被视为已明确公开了从1到3、从1到4、从1到5、从2到4、从2到6、从3到6等的子范围,以及该范围内的单个数字,例如1、2、3、4、5和6。这与范围的广度无关。

47.某些实施方案也可以在本文中广泛地和概括地描述。落入一般公开范围内的每个较窄的种类和亚类分组也形成本公开的一部分。这包括对实施方案的一般性描述,其附带条件或否定限制从该类中去除了任何主题,无论本文中是否具体描述了去除的材料。

48.发明详述

49.具有式(i)且氧含量低于0.9重量%的合金粉末:

50.re-m-b-fe

--

式(i)

51.其中:

52.re是一种或多种稀土金属,选自以下组成的组:镧(la),铈(ce),钕(nd),镨(pr),钇(y),钆(gd),铽(tb),镝(dy),钬(ho)和镱(yb);

53.m是一种或多种金属,选自以下组成的组:镓(ga),锆(zr),铌(nb),钼(mo),钛(ti),钒(v),铬(cr),锰(mn),铪(hf),钽(ta),钨(w),铜(cu),铝(al)和钴(co);

54.b是硼(b);和

55.fe是铁(fe);

56.其中:

57.re在29.0重量%至33.0重量%的范围;

58.m在0.25重量%至1.0重量%的范围;

59.b在0.8重量%至1.1重量%的范围;并且

60.铁为余量。

61.公开的合金粉末可具有以下的氧含量:低于约0.9重量%,低于约0.8重量%,低于约0.7重量%,低于约0.6重量%,低于约0.5重量%,低于约0.4重量%,低于约0.3重量%,低于约0.2重量%,或低于约0.1重量%。公开的合金粉末可具有以下范围中的氧含量:约0.5重量%-约0.6重量%,约0.51重量%-约0.6重量%,约0.52重量%-约0.6重量%,约0.53重量%-约0.6重量%,约0.54重量%-约0.6重量%,约0.55重量%-约0.6重量%,约0.56重量%-约0.6重量%,约0.57重量%-约0.6重量%,约0.58重量%-约0.6重量%,约0.59重量%-约0.6重量%,约0.5重量%-约0.59重量%,约0.5重量%-约0.58重量%,约0.5重量%-约0.57重量%,约0.5重量%-约0.56重量%,约0.5重量%-约0.55重量%,约

0.5重量%-约0.54重量%,约0.5重量%-约0.53重量%,约0.5重量%-约0.52重量%,约0.5重量%-约0.51重量%,约0.5重量%,约0.51重量%,约0.52重量%,约0.53重量%,约0.54重量%,约0.55重量%,约0.56重量%,约0.57重量%,约0.58重量%,约0.59重量%,约0.6重量%,约0.61重量%,约0.62重量%,约0.63重量%,约0.64重量%,约0.65重量%,约0.66重量%,约0.67重量%,约0.68重量%,约0.69重量%,约0.7重量%,约0.71重量%,约0.72重量%,约0.73重量%,约0.74重量%,约0.75重量%,约0.76重量%,约0.77重量%,约0.78重量%,约0.79重量%,约0.8重量%,约0.81重量%,约0.82重量%,约0.83重量%,约0.84重量%,约0.85重量%,约0.86重量%,约0.87重量%,约0.88重量%,约0.89重量%,或约0.9重量%。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

62.所述合金粉末中re的稀土金属含量的范围如下:约29.0重量%-约33.0重量%,约29.5重量%-约33.0重量%,约30.0重量%-约33.0重量%,约30.5重量%-约33.0重量%,约31.0重量%-约33.0重量%,约31.5重量%-约33.0重量%,约32.0重量%-约33.0重量%,约32.5重量%-约33.0重量%,约29.0重量%-约32.5重量%,约29.0重量%-约32.0重量%,约29.0重量%-约31.5重量%,约29.0重量%-约31.0重量%,约29.0重量%-约30.5重量%,约29.0重量%-约30.0重量%,约29.0重量%-约29.5重量%,约30.0重量%-约32.5重量%,约30.40重量%-约32.45重量%,约30.5重量%-约32.5重量%,约31.0重量%-约32.5重量%,约31.5重量%-约32.5重量%,约32.0重量%-约32.5重量%,约30.0重量%-约32.0重量%,约30.0重量%-约31.5重量%,约30.0重量%-约31.0重量%,约30.6重量%-约31.8重量%,约30.7重量%-约31.8重量%,约30.8重量%-约31.8重量%,约30.9重量%-约31.8重量%,约31.0重量%-约31.8重量%,约31.1重量%-约31.8重量%,约31.2重量%-约31.8重量%,约31.3重量%-约31.8重量%,约31.4重量%-约31.8重量%,约31.5重量%-约31.8重量%,约31.6重量%-约31.8重量%,约31.7重量%-约31.8重量%,约30.6重量%-约31.7重量%,约30.6重量%-约31.6重量%,约30.6重量%-约31.5重量%,约30.6重量%-约31.4重量%,约30.6重量%-约31.3重量%,约30.6重量%-约31.2重量%,约30.6重量%-约31.1重量%,约30.6重量%-约31.0重量%,约30.6重量%-约30.9重量%,约29.0重量%-约29.5重量%,约29.0重量%,约29.5重量%,约30.0重量%,约30.45重量%,约30.5重量%,约30.6重量%,约30.7重量%,约30.8重量%,约30.9重量%,约31.0重量%,约31.1重量%,约31.2重量%,约31.3重量%,约31.4重量%,约31.45重量%,约31.5重量%,约31.6重量%,约31.7重量%,约31.8重量%,约31.9重量%,约32.0重量%,约32.4重量%,约32.5重量%,或约33.0重量%。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

63.所述合金粉末中的m的范围如下:约0.25重量%-约1.0重量%,约0.3重量%-约1.0重量%,约0.35重量%-约1.0重量%,约0.4重量%-约1.0重量%,约0.45重量%-约1.0重量%,约0.5重量%-约1.0重量%,约0.55重量%-约1.0重量%,约0.6重量%-约1.0重量%,约0.65重量%-约1.0重量%,约0.7重量%-约1.0重量%,约0.75重量%-约1.0重量%,约0.8重量%-约1.0重量%,约0.85重量%-约1.0重量%,约0.9重量%-约1.0重量%,约0.95重量%-约1.0重量%,约0.25重量%-约0.95重量%,约0.25重量%-约0.90重量%,约0.25重量%-约0.85重量%,约0.25重量%-约0.80重量%,约0.25重量%-约0.75

重量%,约0.25重量%-约0.70重量%,约0.25重量%-约0.65重量%,约0.25重量%-约0.60重量%,约0.25重量%-约0.55重量%,约0.25重量%-约0.50重量%,约0.25重量%-约0.45重量%,约0.25重量%-约0.40重量%,约0.25重量%-约0.35重量%,约0.25重量%-约0.30重量%,约0.50重量%-约0.75重量%,约0.55重量%-约0.75重量%,约0.60重量%-约0.75重量%,约0.65重量%-约0.75重量%,约0.70重量%-约0.75重量%,约0.50重量%-约0.70重量%,约0.50重量%-约0.65重量%,约0.50重量%-约0.60重量%,约0.50重量%-约0.55重量%,约0.45重量%-约0.55重量%,约0.46重量%-约0.55重量%,约0.47重量%-约0.55重量%,约0.48重量%-约0.55重量%,约0.49重量%-约0.55重量%,约0.50重量%-约0.55重量%,约0.51重量%-约0.55重量%,约0.52重量%-约0.55重量%,约0.53重量%-约0.55重量%,约0.54重量%-约0.55重量%,约0.45重量%-约0.54重量%,约0.45重量%-约0.53重量%,约0.45重量%-约0.52重量%,约0.45重量%-约0.51重量%,约0.45重量%-约0.50重量%,约0.45重量%-约0.49重量%,约0.25重量%,约0.30重量%,约0.35重量%,约0.40重量%,约0.45重量%,约0.46重量%,约0.47重量%,约0.48重量%,约0.49重量%,约0.50重量%,约0.51重量%,约0.52重量%,约0.53重量%,约0.54重量%,约0.55重量%,约0.60重量%,约0.63重量%,约0.65重量%,约0.70重量%,约0.75重量%,约0.78重量%,约0.80重量%,约0.85重量%,约0.90重量%,约0.95重量%,或约1.0重量%。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

64.公开的合金粉末可具有下述范围中的相应的b或硼元素含量:约0.8重量%-约1.1重量%,0.85重量%-约1.1重量%,0.9重量%-约1.1重量%,0.95重量%-约1.1重量%,1.0重量%-约1.1重量%,1.05重量%-约1.1重量%,约0.8重量%-约1.05重量%,约0.8重量%-约1.0重量%,约0.8重量%-约0.95重量%,约0.8重量%-约0.9重量%,约0.8重量%-约0.85重量%,约0.9重量%-约1.0重量%,约0.91重量%-约1.0重量%,约0.92重量%-约1.0重量%,约0.93重量%-约1.0重量%,约0.94重量%-约1.0重量%,约0.95重量%-约1.0重量%,约0.96重量%-约1.0重量%,约0.97重量%-约1.0重量%,约0.98重量%-约1.0重量%,约0.99重量%-约1.0重量%,约0.9重量%-约0.99重量%,约0.9重量%-约0.98重量%,约0.9重量%-约0.97重量%,约0.9重量%-约0.96重量%,约0.9重量%-约0.95重量%,约0.9重量%-约0.94重量%,约0.9重量%-约0.93重量%,约0.9重量%-约0.92重量%,约0.9重量%-约0.91重量%,约0.885重量%-约0.945重量%,约0.890重量%-约0.945重量%,约0.895重量%-约0.945重量%,约0.900重量%-约0.945重量%,约0.905重量%-约0.945重量%,约0.910重量%-约0.945重量%,约0.915重量%-约0.945重量%,约0.920重量%-约0.945重量%,约0.925重量%-约0.945重量%,约0.930重量%-约0.945重量%,约0.935重量%-约0.945重量%,约0.940重量%-约0.945重量%,约0.885重量%-约0.940重量%,约0.885重量%-约0.935重量%,约0.885重量%-约0.930重量%,约0.885重量%-约0.925重量%,约0.885重量%-约0.920重量%,约0.885重量%-约0.915重量%,约0.885重量%-约0.910重量%,约0.885重量%-约0.905重量%,约0.885重量%-约0.900重量%,约0.885重量%-约0.895重量%,约0.885重量%-约0.890重量%,约0.8重量%,约0.85重量%,约0.885重量%,约0.890重量%,约0.895重量%,约0.900重量%,约0.905重量%,约0.910重量%,约0.915重量%,约0.920重量%,约0.925重量%,约

0.930重量%,约0.935重量%,约0.940重量%,或约0.945重量%,约0.95重量%,约0.96重量%,约0.97重量%,约0.98重量%,约0.99重量%,约1.0重量%,约1.05重量%,或约1.1重量%。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

65.在式(i)中,re可以在30.0重量%至32.5重量%的范围,m可以在0.50重量%至0.75重量%的范围,b可以在0.9重量%至1.0重量%的范围,而铁可为余量。

66.在式(i)中,re可以在30.45重量%至32.45重量%的范围,m可以在0.45重量%至0.55重量%的范围,b可以在0.885重量%至0.945重量%的范围,而铁可为余量。

67.式(i)中可以不存在钴(co)或(dy)。这是有利的,因为co和dy价格昂贵,因此在磁性粉末中使用它们是不切实际的,特别是对于大规模生产而言。

68.re可选自以下组成的组:

69.(i)nd;

70.(ii)nd,pr;

71.(iii)nd,pr,la;

72.(iv)nd,pr,ce;

73.(v)nd,pr,la,ce;

74.(vi)nd,la;

75.(vii)nd,ce;

76.(viii)nd,ce,la;

77.(ix)pr;

78.(x)pr,la;

79.(xi)pr,ce;和

80.(xii)pr,la,ce。

81.式(i)可选自以下组成的组:

82.(i)nd-ga-fe-b;

83.(ii)pr-ga-fe-b;

84.(iii)(ndpr)-ga-fe-b;

85.(iv)nd-cu-fe-b;

86.(v)pr-cu-fe-b;

87.(vi)(ndpr)-cu-fe-b;

88.(vii)nd-al-fe-b;

89.(viii)pr-al-fe-b;和

90.(ix)(ndpr)-al-fe-b.

91.所述合金粉末可选自以下组成的组:

92.·

ndpr-ga-b-fe,其中re为30.45重量%,ga为0.53重量%,b为0.94重量%,且fe为68.08重量%;

93.·

ndpr-ga-b-fe,其中re为31.45重量%,ga为0.53重量%,b为0.93重量%,且fe为67.09重量%;

94.·

ndpr-ga-b-fe,其中re为31.9重量%,ga为0.63重量%,b为0.92重量%,且fe为

66.55重量%;和

95.·

ndpr-ga-b-fe,其中re为32.4重量%,ga为0.78重量%,b为0.91重量%,且fe为65.91重量%。

96.在公开的合金粉末中,-325目(45微米)的颗粒的百分比可达约30%的颗粒,达约25%的颗粒,达约20%的颗粒,达约15%的颗粒,达约10%的颗粒,达约5%,或约0%。-325目的颗粒的百分比可为约0%,约1%,约2%,约3%,约4%,约5%,约6%,约7%,约8%,约9%,约10%,约1%,约11%,约12%,约13%,约14%,约15%,约16%,约17%,约18%,约19%,约20%,约21%,约22%,约23%,约24%,约25%,约26%,约27%,约28%,约29%,或约30%。其余颗粒可为-80目(180微米)到-325目。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

97.在公开的合金粉末中,-325目的颗粒的百分比可以是30%,并且-80目至-325目的颗粒的百分比可以是70%。

98.本发明公开的合金粉末可以是各向异性的磁性粉末。

99.发明人令人吃惊地发现,即使不存在昂贵并因此增加生产成本的钴(co)或镝(dy),所公开的各向异性磁性粉末也可表现出高剩磁(br)值和高矫顽力(hci)值。具有高br值是有利的,因为它表示从磁铁输出的可用磁通量更大。具有高hci值也是有利的,因为这表明磁体高度抗退磁。

100.本发明所公开的各向异性磁性粉末在约14koe至约20koe的范围的矫顽力(hci)值下可表现出高于12kg的剩磁(br)值。

101.各向异性磁性粉末的剩磁(br)值可以在如下的范围:约12kg-约14kg,约12.1kg-约14kg,约12.2kg-约14kg,约12.3kg-约14kg,约12.4kg-约14kg,约12.5kg-约14kg,约12.6kg-约14kg,约12.7kg-约14kg,约12.8kg-约14kg,约12.9kg-约14kg,约13.0kg-约14kg,约13.1kg-约14kg,约13.2kg-约14kg,约13.3kg-约14kg,约13.4kg-约14kg,约13.5kg-约14kg,约13.6kg-约14kg,约13.7kg-约14kg,约13.8kg-约14kg,约13.9kg-约14kg,约12kg-约13.9kg,约12kg-约13.8kg,约12kg-约137kg,约12kg-约13.6kg,约12kg-约13.5kg,约12kg-约13.4kg,约12kg-约13.3kg,约12kg-约13.2kg,约12kg-约13.1kg,约12kg-约13.0kg,约12kg-约12.9kg,约12kg-约12.8kg,约12kg-约12.7kg,约12kg-约12.6kg,约12kg-约12.5kg,约12kg-约12.4kg,约12kg-约12.3kg,约12kg-约12.2kg,约12kg-约12.1kg,或约12kg,约12.1kg,约12.2kg,约12.3kg,约12.4kg,约12.5kg,约12.6kg,约12.7kg,约12.8kg,约12.9kg,约13.0kg,约13.1kg,约13.2kg,约13.3kg,约13.4kg,约13.5kg,约13.6kg,约13.7kg,约13.8kg,约13.9kg,或约14.0kg。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

102.各向异性磁性粉末的矫顽力(hci)值可以在以下范围内:约14koe-约20koe,约15koe-约20koe,约16koe-约20koe,约17koe-约20koe,约18koe-约20koe,约19koe-约20koe,约15koe-约20koe,约16koe-约20koe,约17koe-约20koe,约18koe-约20koe,约19koe-约20koe,约14koe,约14.5koe,约15koe,约15.5koe,约16koe,约16.5koe,约17koe,约17.5koe,约18koe,约18.5koe,约19koe,约19.5koe,或约20koe。应理解上述范围应当解释为包含并支持任何在所述范围内的子范围或离散数值(其可以是或不是整数)。

103.公开的各向异性磁性粉末的剩磁(br)值在矫顽力(hci)值为15koe时大于13kg,在

矫顽力(hci)值为17koe时为约13kg,在矫顽力(hci)值为19koe时为约12.7kg,和/或在矫顽力(hci)值为19.5时为约12.5kg。

104.发明人令人吃惊地制备了具有独特的高hci值的磁性粉末。这些高hci值甚至在不含昂贵的co和dy的磁性粉末中也得到了证实。

105.本发明进一步提供了包含本文公开的合金粉末的粘结磁体。所述粘结磁体可包括至少一种粘结剂。所述粘合剂可以选自环氧树脂、聚酰胺和聚苯硫醚组成的组。

106.本发明提供了一种制备re-m-fe-b磁性粉末的方法,其中:

107.re是一种或多种稀土金属,选自以下组成的组:镧(la),铈(ce),钕(nd),镨(pr),钇(y),钆(gd),铽(tb),镝(dy),钬(ho)和镱(yb);

108.m是一种或多种金属,选自以下组成的组:镓(ga),锆(zr),铌(nb),钼(mo),钛(ti),钒(v),铬(cr),锰(mn),铪(hf),钽(ta),钨(w),铜(cu),铝(al)和钴(co);

109.b是硼(b);和

110.fe是铁(fe);

111.其中,所述方法包括以下步骤:

112.(a)将re-m-fe-b合金组合物进行熔体快淬以获得熔体快淬粉末;

113.(b)压制步骤(a)的熔体快淬粉末以获得致密体;

114.(c)使步骤(b)的致密体热变形以获得热变形磁体;

115.(d)粉碎步骤(c)的热变形磁体以获得粉末;

116.(e)研磨和筛分步骤(d)的粉末;和

117.(f)钝化步骤(e)的粉末以获得磁性粉末;

118.其中:

119.步骤(d)至(f)中的每一个均在低氧环境下进行,并且步骤(d)至(f)中的每一个之间的转移是密封转移;并且

120.其中所述低氧环境和每次密封转移期间的氧含量低于0.5重量%。

121.在本发明公开的方法中,步骤(d)至(f)中的每一个可以在低氧环境下进行。步骤(d)至(f)之间的转移可以是密封转移。在本发明公开的方法中,步骤(c)至(f)中的每一个也可以在低氧环境下进行。步骤(c)至(f)之间的转移也可以是密封转移。

122.在本发明所公开的方法中,所述低氧环境和每次密封转移期间的氧含量可以为低于约0.5重量%,低于约0.45重量%,低于约0.4重量%,低于约0.35重量%,低于约0.3重量%,低于约0.25重量%,低于约0.2重量%,低于约0.15重量%,低于约0.1重量%,或低于约0.05重量%。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。所述低氧环境和每次密封转移期间的氧含量可以为低于约0.1重量%,低于约0.09重量%,低于约0.08重量%,低于约0.07重量%,低于约0.06重量%,低于约0.05重量%。小于约0.04重量%,小于约0.03重量%,小于约0.02重量%或小于约0.01重量%。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。

123.发明人令人吃惊地发现,在低氧环境下进行步骤(d)至(f)中的每一个并且在步骤(d)至(f)中的每一个之间使用密封转移降低了所得磁性粉末的氧含量。所述磁性粉末中的磁性金属元素例如fe和nd在氧气存在下氧化,形成非磁性金属氧化物。该氧化过程不利于

所述磁性粉末的磁性能。所述磁性粉末中的低氧含量是有利的,因为它减少了磁性粉末中金属元素(例如fe和nd)的不良氧化。

124.所产生的磁性粉末可具有以下氧含量:低于约0.9重量%,低于约0.8重量%,低于约0.7重量%,低于约0.6重量%,低于约0.5重量%,低于约0.4重量%,低于约0.3重量%,低于约0.2重量%,或低于约0.1重量%。公开的磁性粉末可具有如下范围的氧含量:约0.5重量%-约0.6重量%,约0.51重量%-约0.6重量%,约0.52重量%-约0.6重量%,约0.53重量%-约0.6重量%,约0.54重量%-约0.6重量%,约0.55重量%-约0.6重量%,约0.56重量%-约0.6重量%,约0.57重量%-约0.6重量%,约0.58重量%-约0.6重量%,约0.59重量%-约0.6重量%,约0.5重量%-约0.59重量%,约0.5重量%-约0.58重量%,约0.5重量%-约0.57重量%,约0.5重量%-约0.56重量%,约0.5重量%-约0.55重量%,约0.5重量%-约0.54重量%,约0.5重量%-约0.53重量%,约0.5重量%-约0.52重量%,约0.5重量%-约0.51重量%,约0.5重量%,约0.51重量%,约0.52重量%,约0.53重量%,约0.54重量%,约0.55重量%,约0.56重量%,约0.57重量%,约0.58重量%,约0.59重量%,约0.6重量%,约0.61重量%,约0.62重量%,约0.63重量%,约0.64重量%,约0.65重量%,约0.66重量%,约0.67重量%,约0.68重量%,约0.69重量%,约0.7重量%,约0.71重量%,约0.72重量%,约0.73重量%,约0.74重量%,约0.75重量%,约0.76重量%,约0.77重量%,约0.78重量%,约0.79重量%,约0.8重量%,约0.81重量%,约0.82重量%,约0.83重量%,约0.84重量%,约0.85重量%,约0.86重量%,约0.87重量%,约0.88重量%,约0.89重量%,或约0.9重量%。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。

125.在步骤(a)中,可以对re-m-fe-b合金组合物进行熔体快淬以获得熔体快淬粉末。所述re-m-fe-b合金组合物可以是锭的形式。所述re-m-fe-b合金组合物(或锭)可通过如下步骤制备:根据组合物结构式称量适当量的原材料(如nd,fe,ga,fe-b)并将其放入熔化器,在惰性气氛(例如氩气气氛)下将各原材料熔化并冷却以获得锭。随后可以将所述锭粉碎成块,然后装入熔体快淬设备中。然后可将合金锭加热并在惰性气氛(例如氩气氛)中重新熔化,并喷射到旋转的金属轮上以形成带。然后可以将熔体快淬带粉碎成粉末以形成熔体快淬粉末。

126.在步骤(b)中,可以将步骤(a)的熔体快淬粉末压制以获得密实的致密体。在压制之前,可以将润滑剂(例如li-st)与步骤(a)的熔体快淬粉末混合。

127.步骤(b)可以包括冷压和/或热压。步骤(b)可以包括以下步骤:

128.(bi)对步骤(a)的熔体快淬粉末进行冷压;和

129.(bii)对步骤(bi)的冷压粉末进行热压以形成所述致密体。

130.在步骤(bi)中,可以将步骤(a)的熔体快淬体压入低密度平台中以形成低密度致密体。步骤(bi)可以在室温和常规气氛下进行。可以使用液压冷压机将润滑的熔体快淬粉末压制成冷压粉末。

131.步骤b(i)的冷压粉末可以在热压之前被润滑。可以将由石墨,氮化硼和酒精制成的酒精混合物喷涂到冷压粉末上并蒸发。

132.在步骤(bii)中,可以将冷压的致密体压入热压模中以形成全密度的致密体。步骤(bii)可以在包含氩、氦或其混合物的惰性气氛中进行。

133.在步骤(c)中,可以将步骤(b)的全密度致密体压入较大直径的模腔中,并在升高的温度下热变形为较大的模。此过程可能会导致整体量横向塑性流动,从而减小带厚度以及纳米级nd2fe

14

b晶粒的受控拉长。所得的热变形磁体像热压的致密体一样是完全致密的,但是在磁性方面却具有强烈的各向异性。磁性和可变形性取决于带的组成和工艺参数,例如应变率,工作温度和变形程度。与热压的致密体相比,热变形磁体可具有60%至80%的高度降低。

134.步骤(c)可以在包含氩、氦或其混合物的惰性气氛中进行。

135.步骤(bii)和(c)都可以在包含氩、氦或其混合物的惰性气氛中进行。令人吃惊地发现,通过在惰性气体保护下进行步骤,合金中的金属不易被氧化。这减少了非磁性金属氧化物的形成,并因此改善了所述磁性粉末的磁性。

136.在步骤(d)中,将步骤(c)的热变形磁体粉碎,以将所述热变形磁体分解成较小的块,以便更好地加料至步骤(e)中。粉碎步骤可以是颚式粉碎步骤。可在惰性气体保护下在颚板之间进行颚式粉碎。

137.在颚式粉碎之前,可以对步骤(c)的热变形磁体进行喷砂处理,以去除表面的灰尘和润滑油。步骤(c)的热变形磁体可以在密封的转移氮气环境下转移到颚式粉碎步骤(d)。在粉碎步骤中,可以在氮气保护下将大块的热变形磁体分解成较小的块。可以将所得的粉碎的热变形磁体收集在密封的转移容器中,以转移至步骤(e)以进行筛分和研磨。

138.在步骤(e)中,可以在氧含量低于0.5%的惰性气体保护下,对步骤(d)的颚式粉碎粉末进行研磨和筛分。研磨步骤进一步减小了颚式粉碎粉末的尺寸,并且筛分步骤将所述颗粒筛分至所需尺寸。

139.步骤(e)可以包括在筛分单元上筛分所述粉末,该筛分单元具有用于延长所述粉末的停留时间的装置。延长所述粉末的停留时间的装置可以是筛棒,其可以在筛分过程中放置在筛网上。所述装置可以是细长且柔性的材料,其被构造成放置在筛分单元上,以改变和延长粉末颗粒在该筛分单元上的运动路径,因此延长了所述粉末的停留时间。所述装置可以是s形筛棒,或同心形筛棒,或具有s形和同心形组合的筛棒。

140.由于存在所述筛棒,因此与在无筛棒的筛分单元上筛分粉末相比,所述粉末在所述筛分单元上的停留时间可以延长约1.8-约2.2倍。粉末在所述筛分单元上的停留时间可以延长约1.9-约2.2倍,约2.0-约2.2倍,约2.1-约2.2倍,约1.8-约2.1倍,约1.8-约2.0倍,1.8至约1.9倍,约1.8倍,约1.9倍,约2.0倍,约2.1倍或约2.2倍。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。

141.与在无筛棒的筛分单元上筛分粉末相比,所述粉末在所述筛分单元上行进的距离可以增加约1.3-约1.5倍。所述粉末在所述筛分单元上行进的距离可以增加约1.35-约1.5倍,约1.4-约1.5倍,约1.45-约1.5倍,约1.3-约1.45倍,约1.3-约1.4倍,约1.3-约1.35倍,约1.3倍,约1.35倍,约1.4倍或约1.45倍。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。

142.发明人令人吃惊地发现,延长所述粉末在筛分单元上的停留时间会导致磁性粉末中细粉比例的降低。这可以实现因为它避免了应该被筛出的薄片被重新研磨。已知细粉表现出较差的磁性。减少粉末中的细粉比例是有利的,因为它改善了诸如br和hci的磁性粉末的整体磁性能。

143.在步骤(f)中,可以在轴旋转和惰性气体保护下用磷酸对步骤(e)的粉末进行钝化。

144.本发明公开的方法还可以包括在所述方法的步骤(f)中用浓度为至少0.25重量%的磷酸钝化所述粉末。本发明公开的方法中磷酸的浓度可以为至少约0.25重量%,至少约0.26重量%,至少约0.27重量%,至少约0.28重量%,至少约0.29重量%,至少约0.30重量%,至少约0.31重量%,至少约0.32重量%,至少约0.33重量%,至少约0.34重量%,至少约0.35重量%,至少约0.36重量%,至少约0.37重量%,至少约0.38重量%,至少约0.39重量%,至少约0.40重量%,至少约0.41重量%,至少约0.42重量%,至少约0.43重量%,至少约0.44重量%,至少约0.45重量%,至少约0.46重量%,至少约0.47重量%,至少约0.48重量%,至少约0.49重量%,至少约0.50重量%,至少约0.51重量%,至少约0.52重量%,至少约0.53重量%,至少约0.54重量%,至少约0.55重量%,至少约0.56重量%,至少约0.57重量%,至少约0.58重量%,至少约0.59重量%,或至少约0.60重量%。应当理解,上述范围应解释为包括并支持在所述范围内的任何子范围或离散值(可以是或可以不是整数)。

145.发明人令人吃惊地发现,至少0.25重量%的磷酸有效且足以保护磁性粉末免受氧化。金属氧化是不希望的,因为与金属不同,金属氧化物不表现出磁性。常规地,磷酸化步骤防止磁性粉末中的铁氧化成氧化铁。使用0.25重量%的磷酸进行钝化不仅可以防止磁性粉末形成不希望的氧化铁,而且还可以防止磁性粉末形成氧化钕。减少钕和铁的氧化是有益的,因为它改善了磁性粉末的磁性能。同样有利的是,使用至少0.25重量%的磷酸允许在每个金属颗粒周围形成磷酸盐保护层而不腐蚀所述颗粒。

146.本发明公开的方法还可包括用浓度为0.4重量%的磷酸钝化粉末。发明人令人吃惊地发现,通过将磁性粉末在0.4重量%的磷酸中钝化,所得的磁性粉末可能是无害的,这使得其可以被安全地处理和运输。

147.本发明公开的方法的密封转移可以使用容器进行,所述容器包括用于与在步骤(d)至(f)中使用的设备密封连接的装置,用于在每个步骤之后密封收集和从所述容器中释放的装置;以及用于向所述容器内供应惰性气体的装置。所述密封转移容器可以是提供气密密封的任何外壳。所述密封转移容器可以是不锈钢容器。用于与设备密封连接或向容器中供应惰性气体的装置可以是阀、开关或容器上任何其他形式的开口,其可以通过调节来打开或关闭。用于密封连接的装置可以是不锈钢阀。密封转移阀与设备或气体供应之间的连接类型可以是凸缘连接,螺纹连接或焊接端连接。

148.本发明所公开的方法的惰性气体可以选自氩、氮、氦及其混合物组成的组。

149.本发明所公开的方法可以用于制备本文所公开的合金粉末的re-m-fe-b磁性粉末。

附图说明

150.附图说明了所公开的实施方案,并且用于解释所公开的实施方案的原理。然而,应当理解,附图仅出于说明的目的而设计,而不是对本发明的限制。

151.图1

152.图1示出了所公开的用于制备磁性粉末的方法中涉及的步骤的工艺流程图。

153.图2

154.图2示出了密封转移容器与(a)粉碎设备,(b)研磨和筛分设备以及(c)钝化设备的连接示意图。

155.图3

156.图3示出了比较磁性粉末(1a,1b,1c,1d)的br与使用实施例1中公开的方法制备的磁性粉末(2a,2b,2c,2d)的br之间的比较。

157.图4

158.4a和4b示出了筛棒的实施方案的示意图。

159.附图详细说明

160.参考图1,图1(a)示出了所公开方法的步骤(a)。图1(a)示出了从合金组合物获得熔体快淬粉末的熔体快淬工艺,描绘了合金组合物(2)的熔体通过喷嘴(3)流到旋转轮(3a)上以形成带的过程,所述带从轮喷射出(3b),然后被粉碎形成粉末。图1(b)示出了所公开方法的步骤(bi),其中将步骤(a)的熔体快淬粉末进行冷压(4)以形成压制粉末(9)。图1(c)示出了所公开的方法的步骤(bii),其中步骤(bi)的压制粉末(9)被加热并通过如下方法经热压制形成致密体(10):首先加载(6)来自步骤b(i)的压制粉末(9),热压所述粉末(7)并卸载压实的粉末(8)。图1(d)示出了所公开方法的步骤(c),其中通过如下方法对步骤(bii)的致密体(10)进行热变形:首先加载(12)步骤b(ii)的致密体,使所述致密体(13)热变形,以获得热变形磁体(15)并卸载它(14)。图1(e)示出了所公开的方法的步骤(d),其中粉碎步骤(d)的热变形磁体(15)产生了粉末(16)。图1(f)示出了所公开的方法的步骤(e),对步骤(d)的粉末进行研磨和筛分(16),得到了研磨和筛分的粉末(17)。图1(g)示出了所公开方法的步骤(f),钝化步骤(e)的粉末(17)以获得磁性粉末(18)。

161.图2示出了密封转移容器与(a)粉碎设备,(b)研磨和筛分设备以及(c)钝化设备的连接的示意图。

162.图2(a)示出了从步骤(c)到步骤(d)的密封转移的示意图。磁体进料(19)通过隔离阀(21a)连接至粉碎设备(22)。磁体进料(19)通过惰性气体入口(20)用惰性气体吹扫,然后通过气体出口(24a)排出。通过打开隔离阀(21a),将步骤(c)的热变形磁体释放到粉碎设备(22)中,而不会暴露于外部环境。转移后,通过关闭隔离阀(21a),将粉碎设备(22)与所述磁铁进料(1)断开。通过使用气体入口(23)和气体出口(24b)使惰性气体流过整个设备,在惰性气体下进一步净化粉碎设备(22)。当粉碎步骤完成时,打开第二隔离阀(21b)以将粉碎的粉末释放到容器(25)中。惰性气体通过惰性气体入口(26)然后经气体出口(24c)排出来净化所述容器。来自气体出口(24a,24b,24c)的净化气体流向水箱(27a)。

163.图2(b)示出了从步骤(d)到步骤(e)的密封转移的示意图。包含来自步骤(d)的粉碎粉末的粉末容器(25)通过隔离阀(21c)连接到研磨和筛分设备(30)。惰性气体通过惰性气体入口(29)并通过气体出口(24d)排出,净化粉末容器(25)。通过打开隔离阀(21c),将步骤(d)的粉碎粉末释放到研磨和筛分设备(30)中,而不会暴露于外部环境。转移后,关闭隔离阀(21c),将研磨和筛分设备(30)与粉末容器(25)断开。通过使用气体入口(31)和气体出口(24e)使惰性气体在整个设备中流动,进一步在惰性气体下净化所述研磨和筛分设备(30)。当研磨和筛分步骤完成时,打开第二隔离阀(21d)以将粉碎的粉末释放到容器(32)中。惰性气体通过惰性气体入口(33)然后通过气体出口(24f)排出,净化所述容器。来自气体出口(24d,24e,24f)的净化气体流向水箱(27b)。

164.图2(c)示出了从步骤(e)到步骤(f)的密封转移的示意图。包含来自步骤(e)的筛分粉末的粉末容器(32)通过隔离阀(21e)连接到钝化设备(36)。包含钝化剂(35)的容器通过另一个隔离阀(21f)连接到钝化设备(36)。通过打开隔离阀(21e,21f),将步骤(e)的筛分粉末(32)和钝化剂(35)释放到钝化设备(36)中,而不会暴露于外部环境。转移后,通过关闭隔离阀(21e,21f),将钝化设备(36)与粉末和钝化剂容器(32,35)断开。通过真空泵(38)利用气体入口(37)和气体出口(24g)使惰性气体流过整个设备,从而在惰性气体下进一步净化钝化设备(36)。当钝化步骤完成时,所述磁性粉末被释放到容器(39)中。

实施例

165.本发明的非限制性实例和比较例通过参考具体实施例将进一步更详细地描述,这些实施例不应以任何方式限制本发明的范围。

166.材料

167.ndpr购自赣州稀土金属有限公司(ganzhou rare earth metals ltd)。

168.feb购自浏阳国际蓬河津有限公司(lioyang international penghejin limited company)。

169.fe和ga购自alfa aesar。

170.li-st从valtris specialty chemicals limited获得。

171.实施例1:合金磁性粉末的制备

172.熔体快淬粉末(步骤(a))

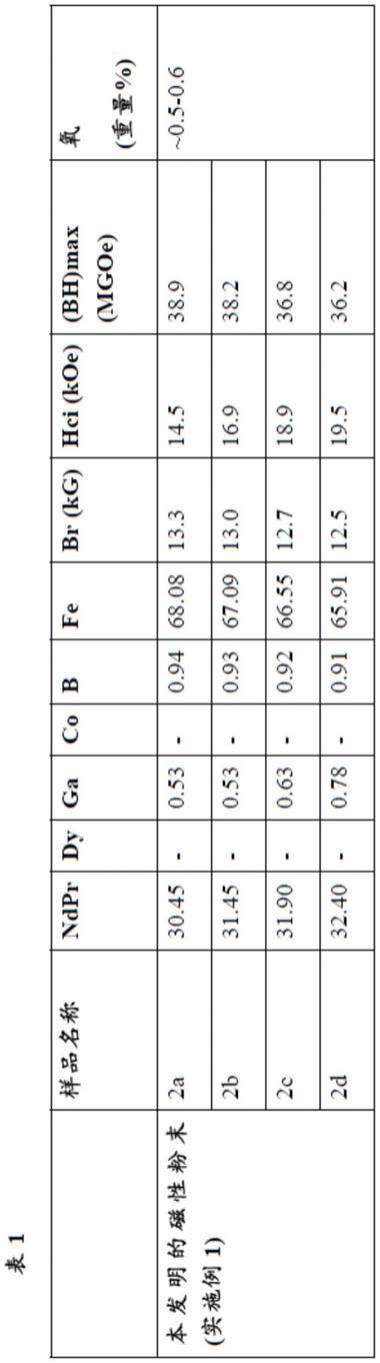

173.根据本文公开的式(i),称量适当量的原料(nd,fe,ga,fe-b)来制备快速固化的合金组合物。将原料放入熔炉中以在氩气气氛下熔化,然后冷却以获得锭。之后,将锭打成碎片,然后装入熔体快淬机中。将锭加热并在氩气气氛下重新熔化,然后喷射到旋转的金属轮上以形成带。随后,将熔体快淬带粉碎成粉末形式。

174.冷压(步骤bi))

175.在冷压之前,将润滑剂(list)与熔体快淬粉末混合。

176.使用液压冷压机将内部润滑的熔体快淬粉末压制成冷压粉末。冷压在室温和常规气氛下进行。

177.热压(步骤b(ii))

178.在将所述冷压粉末放入热压模腔之前,用醇混合物对其进行润滑。该醇混合物由石墨,氮化硼和醇制备。将该醇混合物喷到冷压粉末上,并将所述粉末暴露在通风柜中蒸发所述的醇。

179.在氩气保护下(即惰性气氛)进行热压以获得完整的致密磁体。通过氩气吹扫热压阶段最大程度地减少热压过程中的氧化。

180.热变形(步骤(c))

181.热压后,立即将热压致密体进料入热变形进料器中,进行约60%至约80%的模锻热变形。热变形步骤在惰性气氛下进行。

182.喷砂

183.热变形磁体首先进行喷砂处理,以除去表面的污垢和润滑剂,然后进行粉碎。

184.密封转移

185.从粉碎到钝化(步骤(d)至步骤(f))的每个步骤均在低氧环境(低于0.5重量%氧)进行,并且步骤(d)至(f)之间的转移是密封转移。使用的惰性气体是氮气。低氧环境中以及每次密封转移期间的氧含量低于0.5重量%。

186.粉碎(步骤(d))

187.在颚式粉碎步骤中,在氮气保护下,将大块热变形磁体粉碎成小块。较小的磁体块是研磨步骤的更好进料。

188.筛分和研磨(步骤(e))

189.在氮气吹扫和密封转移(氧含量低于0.5%)下,对粉碎的热变形磁体进行研磨,然后通过使用延长颗粒在筛分单元上停留时间的装置(例如,使用图4a或4b所示的筛棒)筛分到所需的粒度。

190.钝化(步骤(f))

191.磁性粉末在混合器中用磷酸处理,以获得抗老化和钝化作用。钝化混合器反复经受真空和氮气吹扫以降低氧含量。接下来,将粉末和磷酸进料入混合室中进行混合和加热。

192.实施例2:磁性合金粉末的性质

193.表1示出了通过实施例1的方法形成的合金粉末及其磁性。

[0194][0195]

实施例3:磷酸化处理对磁性粉末危害等级的影响

[0196]

在步骤(f)中,步骤(e)的粉末可以用磷酸进行钝化。

[0197]

发明人令人吃惊地发现,至少0.25重量%的磷酸可有效且足以保护磁性粉末免受氧化。金属氧化是不希望的,因为与金属不同,金属氧化物不表现出磁性。常规地,磷酸化步骤防止磁性粉末中的铁氧化成氧化铁。使用0.25重量%的磷酸进行钝化不仅可以防止磁性粉末形成不希望的氧化铁,而且还可以防止磁性粉末形成氧化钕。减少钕和铁的氧化是有益的,因为它改善了磁性粉末的磁性。同样有利的是,使用至少0.25重量%的磷酸允许在每个金属颗粒周围形成磷酸盐保护层,而不会腐蚀所述颗粒。

[0198]

所公开的方法还可包括用浓度为0.4重量%的磷酸钝化粉末。发明人令人吃惊地发现,通过将磁性粉末在0.4重量%的磷酸中钝化,所得的磁性粉末可能是无害的,这使得其可以安全地处理和运输(表2)。

[0199]

对磁性粉末进行的危险性测试的测试依据是根据《联合国危险货物运输建议书》(第19版修订版),《联合国全球化学品统一分类和标签制度》(第6版修订版)和中国《危险化学品目录》(chc),其由国家安全生产监督管理总局(saws)于2015年3月9日发布,并于2015年5月1日生效。

[0200]

危险测试的结果可参见下表2。

[0201]

表2

[0202]

mqa上的磷酸(wt.%)mqa br损失(%)危险测试0.000.0危险0.20-0.4危险0.25-0.5危险0.30-0.7危险0.40-0.8无危险0.50-0.9无危险

[0203]

比较例

[0204]

比较例1:制备比较磁性粉末的方法

[0205]

根据下表3中列出的步骤制备比较样品1a,1b,1c和1d。表3还列出了制备样品1a,1b,1c和1d的方法与制备样品2a,2b,2c和2d的方法之间的差异。

[0206]

表3

[0207]

[0208]

[0209][0210]

如实施例1所示,在低氧环境下,使用步骤(d)至(f)之间的密封转移,并采用在步骤(e)中延长颗粒在筛分单元上停留时间的装置,制备样品2a至2d。结果,样品2a至2d具有比比较样品1a至1d低的氧含量。

[0211]

有利地,样品2a至2d的磁性粉末中不存在dy和co,但是当与比较样品1a至1d相比时,它们实现了相当甚至更好的hci(表4)。例如,在不使用镝的情况下,样品2d的hci值超过19koe,与比较样品1b和1c相比,该值更高。

[0212]

另外,与比较样品1c相比,样品2c显示出br磁性能提高了约0.4kg。即使样品2b和对比样品1d具有相同的组成,与对比样品1d相比,样品2b还令人惊讶地显示出br磁性能提高了约0.5kg。

[0213][0214]

比较例2:低氧密封转移工艺

[0215]

在研磨步骤中通过低氧密封转移制备样品2b,而标准转移过程中制备相同组成的

比较样品1d,所述的标准转移过程在研磨过程中将粉末暴露于空气。

[0216]

表5和图3表明,与样品1d相比,样品2b显示氧含量降低0.4重量%,而溴的含量高0.5kg。这可能归因于低氧密封的转移过程,减少了磁性粉末的氧化,因此提高了b

r

。

[0217]

本发明的磁性粉末中的氧减少(实施例1)主要归因于研磨过程中的无氧密封转移。如表5所示,通过使用低氧密封转移,磁性粉末中的总氧含量从0.92重量%降低到0.45重量%。

[0218]

表5

[0219]

方法mqa br(kg)氧(重量%)样品1d12.50.92样品2b13.00.45

[0220]

比较例3:磁性粉末的粒度

[0221]

表6显示了-80目的磁性粉末和-80目至-325目的磁性粉末的不同粒度之间的磁性差异。对于-80目观察到更宽的粒度。表6显示,细粉(-325目,<45um)表现出较差的磁性和较高的氧含量。

[0222]

表6

[0223][0224]

可以通过控制筛分的程度来实现所获得的粒度范围。具体地,这通过包括延长颗粒在筛分单元上的停留时间的装置,可获得较少的细颗粒(即-325目)颗粒。

[0225]

用于延长颗粒在筛分单元上停留时间的一种所述装置是通过利用细长的柔性构件,该柔性构件缠绕在筛分平台的顶部周围以延长颗粒的行进路径。这种构件的实施方案在图4a和4b(筛棒)中示出。

[0226]

通过使用这种方法,可以将细颗粒(即-325目)的比例从35%减少到30%,如表7所示。减少磁性粉末中的细颗粒比例有助于改善磁性粉末的总体磁性,如表7所示。

[0227]

表7

[0228]

重量%样本1d样本2b-325目35%30%

-

80至-325目65%70%

[0229]

工业实用性

[0230]

本发明所公开的合金粉末可以有利地表现出改善的磁性,例如高的b

r

和h

ci

值。该合金粉末可用于高性能粘结磁体。

[0231]

有利地,所公开的合金粉末可能不需要使用昂贵的稀土金属,例如dy或co,这可以节省成本。

[0232]

有利地,用于制造本发明所公开的合金的方法可以产生具有较低的氧含量和改善的磁性例如高h

ci

和b

r

的合金。

[0233]

更有利地,本发明的方法可以产生具有减少的细粉比例和改善的磁性的合金。

[0234]

进一步有利地,本发明的方法可以允许对合金更有效的磷酸盐处理而不会降解,从而导致更好的抗氧化和非危险特性。

[0235]

所公开的具有优异磁性的合金、磁性材料或粘结磁体可用于多种应用中,包括计算机硬件,汽车,消费电子产品,电机和家用电器。

[0236]

显而易见的是,在不脱离本发明的精神和范围的情况下,在阅读前述公开内容之后,本发明的各种其他修改和变型对于本领域技术人员将是显而易见的,并且所有这些修改和变型都意图包含在本发明所附权利要求的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1