一种精确供氧的转炉低热值铁水炼钢方法与流程

[0001]

本发明涉及一种转炉炼钢方法,尤其涉及一种精确供氧的转炉低热值铁水炼钢方法。

背景技术:

[0002]

转炉炼钢是以铁水、废钢为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程。

[0003]

传统的转炉炼钢过程是将高炉来的铁水兑入转炉,并按一定比例装入废钢,然后降下水冷氧枪以一定的供氧、枪位和造渣制度吹氧冶炼。当达到吹炼终点时,提枪倒炉,测温和取样化验成分,如钢水温度和成分达到目标值范围就出钢。未达到则降下氧枪进行补吹。在出钢过程中,向钢包中加入脱氧剂和铁合金进行脱氧、合金化。转炉炼钢对终点温度、成分和钢水中氧含量的控制有着较高的要求,传统的转炉炼钢方法是固定供氧流量,对炼钢后期所需的吹氧量没有精确计算,这样会导致化渣不良,钢水中氧含量高的问题。

技术实现要素:

[0004]

发明目的:本发明的目的在于提供一种成品优良的精确供氧转炉低热值铁水炼钢方法。

[0005]

技术方案:本发明的一种精确供氧的转炉低热值铁水炼钢方法,包括以下步骤:

[0006]

(1)计算吹氧量:根据转炉铁水和废钢装入量之和乘以44-50m

3

/吨,得出吹氧量;

[0007]

(2)吹氧冶炼:转炉中装入废钢、低温铁水后,将氧枪置于熔池金属液面上方吹氧,同时点火冶炼;

[0008]

(3)加入渣料:转炉中加入第一批渣料,占渣料总量的80-100%,剩余渣料在冶炼3-5分钟后分0-2批加入,其中渣料包含石灰、镁球和发热剂;

[0009]

(4)完成冶炼:吹炼至供氧量为80-90%时,根据副枪测量的温度和结晶定碳程度,计算出剩余供氧量,继续吹炼至供氧量为100%时,结束冶炼。

[0010]

步骤(2)中氧枪的氧气流量为20000-22000nm

3

/h,以稳定氧气与钢渣反应。

[0011]

步骤(2)中氧枪枪头距离熔池金属液面高度为1.5-2.5m,以确保效果氧气射流冲击搅拌效果。

[0012]

步骤(2)中低温铁水的温度为1150℃-1300℃,。

[0013]

步骤(3)中渣料的各组分含量为石灰25-30kg/t钢,镁球6-10kg/t钢,发热剂0-10kg/t钢,其中发热剂中碳含量≥70%。

[0014]

有益效果:与现有技术相比,本发明具有如下显著优点:(1)精确计算出初始和后期炼钢所需的吹氧量,避免氧气过多,保证终点成分稳定控制、钢水氧含量≤500ppm;(2)适当添加发热剂补偿热值,保证了低温铁水炼钢过程中热值足够,化渣优良。

具体实施方式

[0015]

下面对本发明的技术方案作进一步说明。

[0016]

工作原理:

[0017]

本操作法在铁水入炉温度≤1300℃、si含量≤0.35%的低热值条件下,通过精确计算出初始吹氧量,优化调整转炉造渣料加入方法和调整氧枪流量,适当添加发热剂补偿热值,实现了转炉泡沫渣的稳定形成和热损失的有效避免,保证转炉过程化渣良好、终点脱磷效果稳定,并对炼钢后期所需的吹氧量进行精确计算,达到转炉温度合适、终点氧含量控制在500ppm以下。

[0018]

实施例1

[0019]

本实施例发明公开的转炉低热值铁水冶炼的操作方法,包括如下步骤:

[0020]

(1)转炉入炉铁水成分碳4.52%、硅0.21%、磷0.118%、温度1293℃、重量106吨,废钢重量19.16吨,计算冶炼吹氧量5757nm

3

;

[0021]

(2)转炉开始点火下枪冶炼,氧气流量为20000nm

3

/h;

[0022]

(3)氧枪枪位在初期2.3m,中期2.0m,后期1.5m;

[0023]

(4)计算渣料加入量:石灰28kg/t钢、镁球9kg/t钢,发热剂9kg/t钢,一次全部100%加入;

[0024]

(5)供氧量85%之后,副枪测量温度1590℃、结晶定碳0.43%,模型计算出剩余供氧量为748nm

3

,炼至供氧量为100%时,提枪结束冶炼。

[0025]

(6)转炉吹炼结束钢水温度为1644℃、磷成分0.025%、氧含量425ppm。

[0026]

实施例2

[0027]

本实施例发明公开的转炉低热值铁水冶炼的操作方法,包括如下步骤:

[0028]

(1)转炉入炉铁水成分碳4.61%、硅0.21%、磷0.111%、温度1284℃、重量106吨,废钢重量23.56吨,计算冶炼吹氧量5959nm

3

;

[0029]

(2)转炉开始点火下枪冶炼,氧气流量为20000nm3/h;

[0030]

(3)氧枪枪位在初期2.5m,中期2.1m,后期1.5m;

[0031]

(4)计算渣料加入量:石灰27kg/t钢、镁球9kg/t钢,发热剂9kg/t钢,一次全部100%加入;

[0032]

(5)供氧量85%之后,副枪测量温度1569℃、结晶定碳0.78%,模型计算出剩余供氧量为830nm

3

,炼至供氧量为100%时,提枪结束冶炼。

[0033]

(6)转炉吹炼结束钢水温度为1639℃、磷成分0.028%、氧含量209ppm。

[0034]

实施例3

[0035]

本实施例发明公开的转炉低热值铁水冶炼的操作方法,包括如下步骤:

[0036]

(1)转炉入炉铁水成分碳4.95%、硅0.25%、磷0.114%、温度1261℃、重量107吨,废钢重量24.17吨,计算冶炼吹氧量6033nm

3

;

[0037]

(2)转炉开始点火下枪冶炼,氧气流量为22000nm3/h;

[0038]

(3)氧枪枪位在初期2.0m,中期1.7m,后期1.5m;

[0039]

(4)计算渣料总加入量:石灰29kg/t钢、镁球6kg/t钢,发热剂8kg/t钢。第一批次渣料加入石灰24kg/t钢、镁球6kg/t钢,发热剂8kg/t钢;剩余渣料在冶炼5分钟后分2批加入。

[0040]

(5)供氧量81%之后,副枪测量温度1576℃、结晶定碳0.97%,模型计算出剩余供

氧量为1151nm

3

,炼至供氧量为100%时,提枪结束冶炼。

[0041]

(6)转炉吹炼结束钢水温度为1615℃、磷成分0.0107%、氧含量250ppm。

[0042]

对比例1

[0043]

包括如下步骤:

[0044]

(1)转炉入炉铁水成分碳4.49%、硅0.22%、磷0.119%、温度1287℃、重量106吨,废钢重量20.16吨,计算冶炼吹氧量5803nm

3

;

[0045]

(2)转炉开始点火下枪冶炼,氧气流量为20000nm

3

/h;

[0046]

(3)氧枪枪位在初期2.3m,中期2.0m,后期1.5m;

[0047]

(4)计算渣料加入量:石灰28kg/t钢、镁球9kg/t钢,发热剂9kg/t钢,一次全部100%加入;

[0048]

(5)供氧量85%之后,副枪测量温度1582℃、结晶定碳0.40%,未使用模型计算,炼至吹氧量5803nm

3

,提枪结束冶炼。

[0049]

(6)转炉吹炼结束钢水温度为1664℃、磷成分0.024%、氧含量635ppm。

[0050]

对比例2

[0051]

包括如下步骤:

[0052]

(1)转炉入炉铁水成分碳4.55%、硅0.23%、磷0.122%、温度1290℃、重量107吨,废钢重量19.86吨,计算冶炼吹氧量5836nm

3

;

[0053]

(2)转炉开始点火下枪冶炼,氧气流量为20000nm

3

/h;

[0054]

(3)氧枪枪位在初期2.3m,中期2.0m,后期1.5m;

[0055]

(4)计算渣料加入量:石灰28kg/t钢、镁球9kg/t钢,发热剂0kg/t钢,一次全部100%加入;

[0056]

(5)供氧量85%之后,副枪测量温度1543℃、结晶定碳0.43%,模型计算出剩余供氧量为873nm

3

,炼至供氧量为100%时,提枪结束冶炼。

[0057]

(6)转炉吹炼结束钢水温度为1598℃、磷成分0.018%、氧含量536ppm。

[0058]

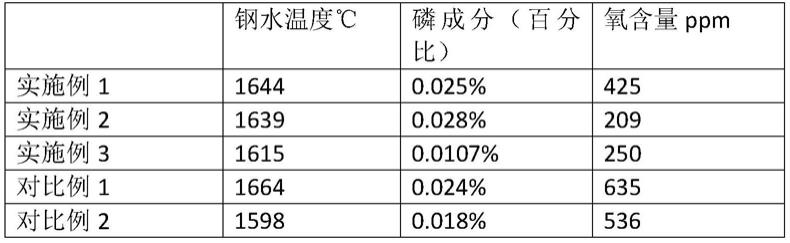

表1

[0059][0060]

由表1可知:

[0061]

(1)实施例2与实施例1相比,由于初期、中期枪位较高,泡沫渣形成效果良好,避免钢水和氧气直接传质,使得实施例2的含氧量较低,仅为209ppm。

[0062]

(2)实施例3与实施例2相比,由于初期、中期枪位较低搅拌效果良好,且渣料分批次加入利于前期低热值时化渣脱磷,使得实施例3的磷成分较低,仅为0.0107%。

[0063]

(3)对比例1与实施例1相比,由于未使用模型计算,固定供氧量,氧气消耗过多,终点钢水氧含量>500ppm。

[0064]

(4)对比例2与实施例相比,未添加发热剂,热值明显偏低,不足1600℃,且终点钢水氧含量>500ppm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1