一种04Cr13Ni5Mo水电用超级马氏体不锈钢中厚板退火工艺的制作方法

一种04cr13ni5mo水电用超级马氏体不锈钢中厚板退火工艺

技术领域

[0001]

本发明属于不锈钢热处理工艺技术领域,具体涉及一种04cr13ni5mo水电用马氏体不锈钢中厚板连续退火酸洗工艺。

背景技术:

[0002]

04cr13ni5mo超级马氏体不锈钢作为最常用的水电不锈钢,其在cr13马氏体不锈钢的基础上降低碳(ωc<0.03%或<0.025%)和硫(ωc<0.01%或<0.005%),增加镍(ωc=4%~6.5%)和钼(最高ωc=2.5%)其高的强度、良好的塑韧性和焊接性能,并使其在含co2和h2s的介质中耐蚀性得到极大改善。主要应用在水轮机的叶片、抗磨板、衬板、止漏环材料、水利工程的埋件等过流部件上。具有高强度、高韧性和良好的焊接性能,其表面硬度高,可以满足水利工程过流部件长期承受泥沙冲刷的要求。

[0003]

水电行业对于该钢种厚度需求一般要求为6-100mm,同时最重要的是对其性能要求比较高,主要体现在满足行业标准的力学性能和良好板型平直度。

[0004]

目前对于该钢种的退火工艺为正火+回火+酸洗,退火过程均在台车式箱式电阻炉中进行,其缺点是生产效率低,装炉数量少;靠近炉门侧温度不均匀,导致板子靠近炉门侧组织与中部组织不一致,性能不稳定现象;同时出炉后板子在冷却过程中头尾与中部冷却速度不一致,导致板型翘头和变形等缺陷;正火+回火后氧化铁皮非常厚,在最终的酸洗过程中无法一次酸洗合格,需要多次酸洗,造成效率低下。

技术实现要素:

[0005]

本发明的目的在于:针对上述存在的问题,本发明提供一种04cr13ni5mo水电用超级马氏体不锈钢中厚板退火工艺。

[0006]

本发明采用的技术方案如下:

[0007]

一种04cr13ni5mo水电用超级马氏体不锈钢中厚板退火工艺,所述退火工艺采用如下顺序的处理工艺:先直接酸洗、正火处理、回火处理,后退火板酸洗。

[0008]

优选的,直接酸洗包括以下具体的步骤:04cr13ni5mo超级马氏体不锈钢中厚板切成定尺不退火直接酸洗,抛丸电流65-75a、抛速2000-2300r/min,采用“混酸酸洗”工艺:55-70g/l的hf溶液,120-150g/l的hno3溶液,温度为60-70℃,酸洗速度5-8m/min。主要目的是将热轧氧化皮一次酸洗干净。

[0009]

优选的,04cr13ni5mo超级马氏体不锈钢中厚板的厚度为6-100mm。

[0010]

优选的,正火处理包括以下具体的步骤:经酸洗后的04cr13ni5mo超级马氏体不锈钢中厚板进行正火处理,正火处理温度1050-1100℃,加热系数为1.0min/mm,保温系数为2.0min/mm,正火处理后的钢板进入淬火机,采用水雾均匀冷却处理,冷却至500℃后空冷。

[0011]

优选的,回火处理包括以下具体的步骤:经正火后的04cr13ni5mo超级马氏体不锈钢中厚板进行回火处理,回火处理温度650-700℃,加热系数为1.0min/mm,保温系数为2.0min/mm,回火处理后进行后空冷。

[0012]

优选的,退火板酸洗包括以下具体的步骤:经过退火处理后的04cr13ni5mo超级马氏体不锈钢中厚板进行第二遍酸洗,抛丸电流65-75a,抛速2000-2300r/min,采用“混酸酸洗”工艺,55-70g/l的hf溶液,120-150g/l的hno3溶液,温度60-70℃,酸洗速度5-8m/min。主要目的是酸洗后的表面氧化皮一次去除干净。

[0013]

本发明通过对使工艺路线调整、参数优化,减少钢板酸洗次数,大幅度提高产品表面质量、合格率及生产效率。本发明专利是淘汰前期落后工艺,采用辊底式连续退火炉连续退火,有效保证了生产的连续性和产品质量的稳定性。

[0014]

相较于现有技术,本发明的有益效果是:

[0015]

(1)本发明通过采用超级马氏体不锈钢中厚板直接酸洗,避免了超级马氏体不锈钢中厚板已经存在的氧化铁皮直接正火+回火后,钢板中cr、si、ni等与o亲和力强的元素产生内氧化造成酸洗困难,由原来的退火后酸洗4遍才能满足表面要求,降为分别的两次酸洗一遍合格,效率提高1倍;

[0016]

(2)本发明通过采用辊底式连续退火炉可以实现连续装炉,生产效率提高了4-8倍;辊底式连续退火炉内气氛稳定均匀,中厚板在炉内缓慢运行,头尾受热均匀,组织性能稳定。

[0017]

(3)本发明采用正火温度较高,连续退火炉后的淬火机1段的水雾冷却,冷却环境均匀,迅速冷却至500℃,保护后续冷却段辊,并且得到平整的板型。

附图说明

[0018]

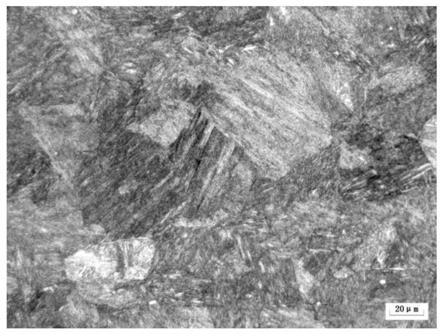

图1为本发明的工艺组织(回火索式体)。

具体实施方式

[0019]

为了使本发明的目的、技术方案及优点更加清楚明白,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0020]

实施例1

[0021]

步骤一、酸洗:10块厚度为60mm的04cr13ni5mo热轧态超级马氏体不锈钢中厚板切成定尺,不进行退火工艺,直接在连续式酸洗线酸洗,连续进入酸洗线,抛丸电流65-75a、抛速2000-2300r/min,采用“混酸酸洗”工艺,hf溶液:55-70g/l,hno3溶液:120-150g/l,温度:60-70℃,酸洗速度5-8m/min。将热轧氧化皮一次酸洗干净。

[0022]

步骤二、经酸洗后的10块04cr13ni5mo钢板在连续式退火炉入口连续装炉,进行正火处理,正火处理温度1050-1100℃,加热时间60min,保温时间:120min,钢板在退火炉中随着辊道在炉内摆动,正火处理后的钢板随着辊道缓慢出退火炉出口炉门,进入淬火机,采用水雾均匀冷却处理,冷却至500℃后空冷至室温。

[0023]

步骤三、经正火后的10块04cr13ni5mo钢板从退火炉入口连续装炉,进行回火处理,回火处理温度650-700℃,加热时间60min,保温时间120min,到达时间要求后,回火处理后的钢板随着辊道缓慢出退火炉出口炉门,淬火机不投入使用,回火处理后进行后空冷。

[0024]

步骤四、经过正火+回火处理后的04cr13ni5mo钢板进行第二遍酸洗,抛丸电流65-75a、抛速2000-2300r/min,采用“混酸酸洗”工艺,hf溶液:55-70g/l,hno3溶液:120-150g/

l,温度:60-70℃,酸洗速度5-8m/min。酸洗后的表面非常均匀,钢板头尾性能几乎没有差异,均满足国标gb/t 4237-2015要求。

[0025]

实施例2

[0026]

步骤一、酸洗:10块厚度为20mm的04cr13ni5mo热轧态超级马氏体不锈钢中厚板切成定尺,不进行退火工艺,直接在连续式酸洗线酸洗,连续进入酸洗线,抛丸电流65-75a、抛速2000-2300r/min,采用“混酸酸洗”工艺,hf溶液:55-70g/l,hno3溶液:120-150g/l,温度:60-70℃,酸洗速度5-8m/min;将热轧氧化皮一次酸洗干净。

[0027]

步骤二、经酸洗后的10块04cr13ni5mo钢板在连续式退火炉入口连续装炉,进行正火处理,正火处理温度1050-1100℃,加热时间20min,保温时间:40min,钢板在退火炉中随着辊道在炉内摆动,正火处理后的钢板随着辊道缓慢出退火炉出口炉门,进入淬火机,采用水雾均匀冷却处理,冷却至500℃后空冷至室温。

[0028]

步骤三、经正火后的10块04cr13ni5mo钢板从退火炉入口连续装炉,进行回火处理,回火处理温度650-700℃,加热时间20min,保温时间40min,到达时间要求后,回火处理后的钢板随着辊道缓慢出退火炉出口炉门,淬火机不投入使用,回火处理后进行后空冷;

[0029]

步骤四、经过正火+回火处理后的04cr13ni5mo钢板进行第二遍酸洗,抛丸电流65-75a、抛速2000-2300r/min,采用“混酸酸洗”工艺,hf溶液:55-70g/l,hno3溶液:120-150g/l,温度:60-70℃,酸洗速度5-8m/min;酸洗后的表面非常均匀,钢板头尾性能几乎没有差异,均满足国标gb/t 4237-2015要求。

[0030]

以上所述实施例仅表达了本申请的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1