一种热处理及硫化处理合金的方法、合金及应用与流程

1.本发明涉及金属合金技术领域,进一步地说,是涉及一种热处理及硫化处理合金的方法、合金及应用。

背景技术:

2.乙烯、丙烯、丁二烯和苯、甲苯、二甲苯都是石油化学工业的基础原料。乙烯的产量、生产规模和技术标志着一个国家石油化工的发展水平。目前生产乙烯的方法以管式炉裂解技术为主,它在世界范围内得到了广泛应用。

3.裂解炉辐射段炉管在经过一段时间的烃类蒸汽裂解后,会在炉管内表面沉积一层很厚的焦炭,焦炭层会增加炉管热阻,降低传热系数,当焦炭层达到一定的厚度时,裂解炉管必须停止生产,采用空气—水蒸气联合烧焦。为了进一步清除焦炭,在烧焦后期经常会有20小时的850℃的纯空气烧焦,这种没有水蒸气的纯空气烧焦,会使得裂解炉管在高温产生过度氧化,造成炉管基体的剥落或基体氧化物的挥发,如在内表面生成很厚的cr2o3氧化膜,过厚的cr2o3氧化膜由于与炉管基体的热膨胀系数差异较大而容易剥落,而且过度氧化会使基体表面的cr2o3会转化为cro3气体而挥发掉。基体cr2o3氧化膜剥落或者挥发后留下的区域都是富集fe、ni元素的区域,而fe、ni元素正是引起催化结焦的关键因素,因此过度氧化会造成局部严重结焦和渗碳,这会大幅度降低烃类裂解炉管的使用寿命。

4.防止裂解炉管内表面氧化和结焦一般是采用在炉管内表面涂敷冶金涂层,主要通过等离子喷涂、热溅射、高温烧结等方法在炉管内表面形成一层或多层力学性能和热稳定性能俱佳的冶金涂层,如al2o3、cr2o3、sio2等。

5.美国专利us 5648178公开了一种用化学气相沉积法制备hp-50金属cr涂层的方法,将crcl2粉末制成一定粘度的涂料,涂覆到金属表面后在纯h2氛围下热处理,形成牢固的铬涂层,然后用含有丙烷的氢气对cr涂层的干式炭化,形成富炭结合层结合到基体表面,接着用n2处理,形成crn填充裂缝,最后用水蒸气处理,形成薄的cr2o3层,覆盖在铬层表面。该方法形成的cr2o3涂层容易剥落。

6.美国专利us 6585864公开了一种coat-alloy抑制乙烯炉管结焦技术,它采用磁控管溅射法将nicraly涂层材料沉积在基体合金上,然后对其进行热处理,形成了一种包括扩散阻挡层、富化池层、α-al2o3防结焦层的复合涂层。该方法的缺点是涂层制备过程复杂、步骤多、成本高。

7.美国专利us 6537388将cr、si化合物填充在炉管中,钝化处理后cr、si元素扩散到基体炉管金属中形成cr-si底层,然后采用热溅射的方法,将si、al化合物喷涂到cr-si底层上,热处理后形成si-al外层。该方法的缺点是涂层制备过程复杂、对炉管基体有一定的破坏作用。

8.美国专利us 6423415将一定摩尔比组成的k2o、sio2、al2o3、zno、mgo、co3o4、na2o、zro2等无机物喷涂到炉管上,在高温下h2、n2、水蒸气的氛围中烧结,形成玻璃涂层。该方法的缺点是无机涂层和炉管基体的膨胀系数相差较大,经过生产、清焦的温度反复变化后,涂

层的寿命会受到影响。

9.中国专利cn 1580316将炉管埋入装有共渗剂的设备中,然后对其进行变温加热、恒温、冷却的热处理,整个过程用氩气保护,最后在炉管内表面形成了一层金属惰性材料,小试验结果表明焦炭量减少50%。该方法的缺点是涂层制备过程复杂,涂层与基体间没有过渡层,容易剥落。

10.上述专利中的涂层覆盖了炉管内壁具有催化结焦活性的fe、ni元素,而且可以防止气氛中的氧元素和碳元素进入炉管基体,但涂覆工艺复杂,成本高,涂层寿命有限,涂覆工艺对整个炉管的成分分布、组织结构影响较大,所以涂层技术至今并没有大规模地被乙烯生产商采用。

技术实现要素:

11.为解决现有技术中出现的问题,本发明提供了一种热处理及硫化处理合金的方法、合金及应用。本发明不是通过涂层的方式来提高裂解炉管合金的抗氧化、抗结焦、抗渗碳能力,而是对合金的组分中的si、mn元素含量进行了微调,基本不影响合金的力学性能和焊接性能;并且对合金的表面进行了挤压研磨处理,去除了表面的脆性层;最后本发明还对合金在水蒸气-硫化气体下进行高温硫化处理,得到一种致密的氧化物-硫化物保护层,抗氧化、抗结焦、抗碳化效果十分明显。

12.本发明的目的之一是提供一种热处理及硫化处理合金的方法。

13.所述方法包括:

14.(1)将合金表面进行挤压研磨处理;

15.(2)在纯h2的氛围中,将挤压研磨后的合金进行升温、降温、升温的热处理;

16.(3)将热处理后的合金在硫化气体下进行高温硫化处理。

17.本发明的一种优选的实施方式中,

18.步骤(1),挤压研磨的压力为0.5mpa-15mpa;挤压研磨的时间为5-3600秒。

19.本发明的一种优选的实施方式中,

20.所述挤压研磨处理的磨料是由磨粒和粘性液态载体混合而成;

21.所述磨粒选自氧化钨、氧化铈、氧化铬、氧化铝、碳化硅、碳化硼、金刚石中的一种或几种;

22.所述粘性液态载体选自凡士林、石蜡、松节油、油酸中的一种或几种。

23.本发明的一种优选的实施方式中,

24.磨粒粒度为40~1000目,和/或,

25.磨粒与粘性液态载体的重量比为(10-80):(20~90)。

26.本发明的一种优选的实施方式中,

27.步骤(2)所述的热处理是在纯h2常压的氛围中,将合金升温至1100~1200℃,再降温至300~500℃;再将合金升温至700~1000℃。

28.本发明的一种优选的实施方式中,

29.步骤(2)升温速率为20~150℃/h;降温速率为20~150℃/h。

30.本发明的一种优选的实施方式中,

31.步骤(3),所述的硫化气体为水蒸气和硫化物蒸汽的混合气体;

32.所述硫化物蒸汽为h2s、so2、sf6、cos、cs2、ch3sh、ch3ch2sh、ch3sch3、ch3ch2sch2ch3、ch3s-sch3、ch3ch2s-sch2ch3中的至少一种。

33.本发明的一种优选的实施方式中,

34.硫化物蒸汽占总气体体积的0.01-0.2%。

35.本发明的一种优选的实施方式中,

36.步骤(3),所述的硫化处理温度是700~1000℃;硫化处理时间为5~50小时。

37.本发明的目的之二是提供一种所述方法处理后的合金。

38.以合金总重为100%计,

39.所述合金包括:

[0040][0041]

所述微量元素为铌、钛、钨、铝、稀土元素中的一种或几种,

[0042]

所述痕量元素为硫或/和磷。

[0043]

本发明的一种优选的实施方式中,

[0044]

合金中的si、mn的质量百分含量满足如下条件:

[0045][0046]

[mn]≥1.0

[0047]

[si]≥1.0

[0048]

发明的目的之三是提供一种所述的合金在裂解中的应用。

[0049]

本发明具体可采用以下技术方案:

[0050]

具体的讲,本发明的抗氧化、抗结焦、抗碳化合金包括了如下内容:

[0051]

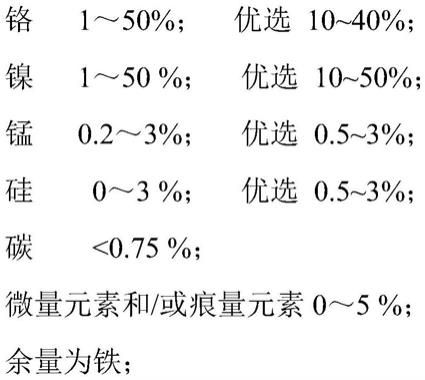

(1)以重量百分数计,所述合金成分为:铬1~50%,镍1~50%,锰0.2~3%,硅0~3%,碳《0.75%,0~5%的微量元素和/或痕量元素,余量为铁;所述微量元素是铌、钛、钨、铝、稀土元素中的一种或几种,所述痕量元素是硫或/和磷。

[0052]

(2)合金中的si、mn的质量百分含量满足如下条件:

[0053][0054]

[mn]≥1.0

[0055]

[si]≥1.0

[0056]

(3)所述合金的表面经过挤压研磨处理,磨料是由磨粒和粘性液态载体按一定比

例混合而成。磨粒选自氧化钨、氧化铈、氧化铬、氧化铝、碳化硅、碳化硼、金刚石中的一种或几种。磨粒粒度为40~1000目,磨粒重量百分含量10~80%。粘性液态载体选自凡士林、石蜡、松节油、油酸中的一种或几种。粘性液态载体重量百分含量20~90%。挤压研磨的压力为0.5mpa-15mpa。挤压研磨的时间为5-3600秒。

[0057]

(4)挤压研磨后的合金在纯h2常压的氛围中,以20-150℃/h的升温速率将合金升温至1100-1200℃,再以20-150℃/h的降温速率将合金降温至300-500℃;再以20-150℃/h的升温速率将合金升温至硫化处理温度。

[0058]

(5)最后对合金进行高温硫化处理,硫化气体为水蒸气与h2s、so2、sf6、cos、cs2、ch3sh、ch3ch2sh、ch3sch3、ch3ch2sch2ch3、ch3s-sch3、ch3ch2s-sch2ch3中的至少一种的混合气体,硫化物蒸汽占总气体体积百分比在0.01-0.2%。硫化处理温度是700-1000℃,硫化处理时间为5~50小时。

[0059]

本发明在硫化处理前加入了挤压研磨的步骤,在挤压研磨作用下,炉管内表面的脆性层及微观缺陷被大量去除,炉管内表面的组织结构也变得更加紧密,晶粒细化,表面粗糙度可以大幅度提高,最终在这种紧密、细化的合金表面形成的保护层不易剥落,保护效果更好;本发明的升降温的热处理步骤使得炉管合金中的金属元素更容易吸收氧原子、硫原子,形成的保护层更加均匀、致密。

[0060]

裂解炉管合金在服役过程中被裂解气氛中的水蒸气氧化,表面形成了以cr2o3为主的氧化膜。本发明的合金提高了si、mn含量,主要目的是提高合金氧化层中的mno含量而降低cr2o3含量,因为si在氧化过程中会形成sio2层,它像栅栏一样会阻止部分cr元素往表层迁移,从而不会形成过多的cr2o3,cr2o3的保护性不是很强,因为它在950℃以上会转化为cro3气体而挥发掉。本发明合金氧化膜中的mno含量提高后,会与cr2o3形成更加稳定的mncr2o4或者mn

1.5

cr

1.5

o4。氧化膜中除了铬锰氧化物,还有一定量的feo、nio,但是气氛中的硫化物会与氧化膜中的feo/nio反应,形成fes/nis,最后形成了氧化膜和硫化膜交错的混合膜,这种混合膜比单纯的氧化膜保护性更好。

[0061]

本发明所述的方法可以用于实验室规模的裂解炉管,或者用于工业上的裂解炉管,效果优良。本发明形成的保护层效果持久,可以保持多个周期的效果。

附图说明

[0062]

图1是本发明的氧化实验装置示意图;

[0063]

图2是对比例1、对比例2、对比例3、实施例1的氧化增重曲线;

[0064]

图3是对比例1、对比例2、对比例3、实施例1的结焦增重曲线;

[0065]

图4是对比例1、对比例2、对比例3、实施例1的碳化增重曲线;

[0066]

图5是对比例4、对比例5、对比例6、实施例2的氧化增重曲线;

[0067]

图6是对比例4、对比例5、对比例6、实施例2的结焦增重曲线;

[0068]

图7是对比例4、对比例5、对比例6、实施例2的碳化增重曲线;

[0069]

图8是对比例7、对比例8、对比例9、实施例3的氧化增重曲线;

[0070]

图9是对比例7、对比例8、对比例9、实施例3的结焦增重曲线;

[0071]

图10是对比例7、对比例8、对比例9、实施例3的碳化增重曲线。

[0072]

附图标记说明:

[0073]

(1)气体质量流量计;(2)蠕动泵;(3)预热器;(4)电加热炉;(5)冷凝器;(6)真空泵;(7)湿式气体流量计。

具体实施方式

[0074]

下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0075]

实施例和对比例中所述的调整硅锰含量,是指:在冶炼的过程中将硅、锰含量略微提高即可,其它元素以及冶炼工艺不用变化。

[0076]

对比例1、4、7

[0077]

所用的合金为普通的2520、2535、3545合金。

[0078]

对比例2、5、8

[0079]

所用的合金为si、mn元素含量调整后的2520、2535、3545合金,编号2520-1、2535-1、3545-1。

[0080]

对比例3

[0081]

采用2520合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0082]

挤压研磨:(1)磨料配方,15%氧化铝(800目)+35%碳化硼(400目)+35%石蜡+15%油酸;(2)挤压研磨压力,5mpa;(3)挤压研磨时间,60秒。编号2520-2合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0083]

对比例6

[0084]

采用2535合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0085]

挤压研磨:(1)磨料配方,76%碳化硼(1000目)+12%石蜡+10%油酸+2%松节油;(2)挤压研磨压力,10mpa;(3)挤压研磨时间,15秒。

[0086]

编号2535-2合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0087]

对比例9

[0088]

采用3545合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0089]

挤压研磨:(1)磨料配方,83%碳化硅(400目)+17%凡士林;(2)挤压研磨压力,2mpa;(3)挤压研磨时间,500秒。

[0090]

编号3545-2合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0091]

实施例1

[0092]

采用2520合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0093]

挤压研磨:(1)磨料配方,15%氧化铝(800目)+35%碳化硼(400目)+35%石蜡+15%油酸;(2)挤压研磨压力,5mpa;(3)挤压研磨时间,60秒。

[0094]

升降温热处理:在纯h2的氛围中,以40℃/h的升温速率升温至1150℃,再以40℃/h的降温速率降温至450℃;再以60℃/h的升温速率升温至800℃;

[0095]

硫化处理:在h2s与水蒸气的气氛(h2s体积浓度0.1%)下800℃硫化处理20小时。

[0096]

编号2520-3合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0097]

实施例2

[0098]

采用2535合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0099]

挤压研磨:(1)磨料配方,76%碳化硼(1000目)+12%石蜡+10%油酸+2%松节油;(2)挤压研磨压力,10mpa;(3)挤压研磨时间,15秒。

[0100]

升降温热处理:在纯h2的氛围中,以60℃/h的升温速率升温至1120℃,再以60℃/h的降温速降温至400℃;再以50℃/h的升温速率升温至900℃,

[0101]

硫化处理:在ch3sh与水蒸气的气氛(ch3sh蒸汽体积浓度0.05%)下900℃硫化处理30小时。

[0102]

编号2535-3合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0103]

实施例3

[0104]

采用3545合金调整硅锰含量后,用数控线切割机床切取尺寸为5mm

×

5mm

×

3mm的正方形试样,控制线切割的走丝速度,使得每个试样的表面粗糙度基本一致。然后试样按照如下条件进行处理:

[0105]

挤压研磨:(1)磨料配方,83%碳化硅(400目)+17%凡士林;(2)挤压研磨压力,2mpa;(3)挤压研磨时间,500秒。

[0106]

升降温热处理:在纯h2的氛围中,以80℃/h的升温速率升温至1160℃,再以100℃/h的降温速率降温至480℃;再以120℃/h的升温速率升温至850℃;

[0107]

硫化处理:在ch3s-sch3与水蒸气的气氛(ch3s-sch3蒸汽体积浓度0.15%)下850℃硫钝化40小时。

[0108]

编号3545-3合金试样用x-射线能量色散谱仪分析其表面组成,结果见表1。

[0109]

表1合金的化学成分(wt%)

[0110][0111]

表中bal表示余量。

[0112]

试片的氧化试验

[0113]

试样的氧化实验在图1所示的装置中进行,试样悬挂于电加热炉的恒温区域。氧化气体为空气,流量为200ml/min。电加热炉升温速率为10℃/min,升至850℃后,恒温4小时,最后开始降温,降温速率约为-2℃/min,整个过程一直通入空气。每个试样氧化3次,前两次3h,第三次4h,共10h。采用分析天平称量每次氧化实验前后的试样质量,得到氧化增重。

[0114]

试样的结焦实验

[0115]

试样的结焦实验在图1所示的装置中进行,试样悬挂于电加热炉的恒温区域。进行结焦实验时,结焦气体为n

2-2%c2h6,升温速率为10℃/min,升至900℃后,恒温3小时,降温速率约为-2℃/min,升温和恒温过程一直通入结焦气体,气体流量为200ml/min。每个试样结焦3次,前两次结焦3h,第三次结焦4h,共10h。每次结焦实验前后,称取试样的质量,得到结焦增重。

[0116]

试样的碳化实验

[0117]

试样的碳化实验在图1所示的装置中进行,试样悬挂于电加热炉的恒温区域。进行碳化实验时,碳化气体为98%h

2-2%ch4,升温速率为10℃/min,升至1000℃后恒温10h,降温速率约为-2℃/min,升温和恒温过程一直通入碳化气体,气体流量为200ml/min。每个试样碳化4次,每次碳化10h,共40h。每次碳化实验前后,称取试样的质量,碳化40h后进行x-射线能量色散谱仪分析其表面组成。

[0118]

试样的分析与表征

[0119]

采用edax公司的apollo xp型x-射线能量色散谱仪(eds)分析试样的表面元素含量。采用denver公司的aa-200电子分析天平称量每次结焦和碳化实验前后的试样质量,精度为0.1mg。

[0120]

对比例1、对比例2、对比例3、实施例1的氧化增重曲线、结焦增重曲线、碳化增重曲线如图2、图3、图4所示;碳化后的表面元素分析如表2所示。

[0121]

表2 2520合金碳化后的表面元素质量百分含量

[0122][0123]

对比例4、对比例5、对比例6、实施例2的氧化增重曲线、结焦增重曲线、碳化增重曲线如图5、图6、图7所示;碳化后的表面元素分析如表3所示。

[0124]

表3 2535合金碳化后的表面元素质量百分含量

[0125][0126]

对比例7、对比例8、对比例9、实施例3的氧化增重曲线、结焦增重曲线、碳化增重曲线如图8、图9、图10所示;碳化后的表面元素分析如表4所示。

[0127]

表4 3545合金碳化后的表面元素质量百分含量

[0128][0129]

综合上述所有数据,本发明提供的合金与常规合金比,抗氧化、抗结焦、抗碳化能力均有较大幅度提高。

[0130]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0131]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0132]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本

发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1