一种大型砂芯的锁芯结构及制作方法与流程

[0001]

本发明涉及铸造领域,特别涉及一种大型砂芯的锁芯结构及制作方法。

背景技术:

[0002]

随着市场竞争的日趋激烈,船用的大功率柴油机品种多、小批量、个性化、短周期的发展趋势变得日益明显,质量要求也越来越高。其核心部件气缸体重量大,质量要求高,技术要求严格,制造难度大,传统的铸造工艺方法无法保证铸件的质量。气缸体的主油道、挺杆室等细长扁状砂芯由于长度尺寸大,尺寸可达到约3~4米,在浇注过程中易受热变形,造成了砂芯形状变形、弯曲,引起砂芯断裂,浮芯,导致铸件壁厚不均匀、穿壁、砂眼、夹砂、气孔等缺陷,使铸件报废。

[0003]

如图6~图8所示,目前的砂芯锁芯方法是在砂型底座上加工出芯头座,在芯头座内打上砂芯专用粘胶,放入与之配合的砂芯芯头;如图7和图8所示,待粘胶固化后使砂芯粘结牢固,安装完成后整体如图8所示。这种传统的砂芯组装方法缺点如下:

[0004]

一、底座与砂芯的芯头接触面少,仅靠粘胶的粘结不足以固定砂芯,在浇注过程中因为铁水浮力造成砂芯浮芯的风险。

[0005]

二、粘胶涂抹不均匀,涂少了接触面积小,粘结力不足;涂多了粘胶容易溢出,浇注过程与铁水接触会造成铸件产生气孔等铸造缺陷。

技术实现要素:

[0006]

本发明提供一种大型砂芯的锁芯结构及制作方法,通过在芯头侧面装入螺钉,通过螺钉固定住芯头,增加芯头与底座结合力,防止在浇注过程中容易产生浮芯,断芯的风险,减少气孔,疏松等铸造缺陷的产生,提升铸件成品率。

[0007]

一种大型砂芯的锁芯结构,用于铸造发动机气缸体,包括砂型底座和砂芯,砂型底座上设置有芯头座,所述砂芯底部设置有芯头,所述芯头和所述芯头座配合安装,所述芯头座包括设置在其上表面上的砂槽,所述芯头设置在所述砂槽内,所述芯头的底部一端贴合所述砂槽的底部,所述芯头侧面向内设置有钉孔,所述钉孔上安装有固定螺钉,所述固定螺钉和所述砂槽之间留有间隙,所述固定螺钉和所述砂槽之间的间隙填充有自硬砂。

[0008]

本发明通过在芯头侧面装入螺钉,通过螺钉固定住芯头,然后再由自硬砂把螺钉固定在砂型底座上,增加了芯头与砂型底座结合力,砂芯的安装更加牢固。可以有效地解决传统锁芯芯头面接触少,粘结力小,在浇注过程中容易产生浮芯,断芯的风险,避免了疏松等铸造缺陷的产生,提升铸件成品率。

[0009]

优选的,所述砂槽包括芯头安装槽和钉槽,所述钉槽构造为条形槽,所述芯头安装槽和芯头形状匹配,所述钉槽用于容纳所述固定螺钉,结构的匹配性更好,安装效果更好,便于安装固定螺钉和芯头。

[0010]

优选的,所述固定螺钉的轴向方向和在所述钉槽的长度方向一致,便于安装固定螺钉,提高安装效率。

[0011]

优选的,所述芯头安装槽深度大于所述钉槽的深度,有利于芯头更加稳固的安装在芯头安装槽内。

[0012]

优选的,所述钉槽的长度方向定义为垂直于所述砂芯的长度方向,所述钉槽的横截面构造为矩形,所述钉槽尺寸为100mm

×

25mm

×

25mm。该尺寸保证了芯头和固定螺钉能够方便的安装,也保证了固定螺钉能和砂槽的下表面和两个竖直侧面有足够的间隙,并保证条形槽的结构紧凑。

[0013]

优选的,所述砂槽对称设置在所述砂芯两侧对应的芯头座上,砂芯两侧成对设置安装更加稳固。

[0014]

优选的,所述砂槽的数量沿着砂芯的长度方向设置有2个以上,长度方向上设置多个砂槽,砂芯安装更加牢固可靠。

[0015]

优选的,所述自硬砂上表面和所述砂型底座上表面齐平。结构紧凑,便于加工和自硬砂上表面修平,制作简单。

[0016]

本发明还提供了一种大型砂芯的锁芯结构的制作方法,包括如下步骤:

[0017]

步骤1:在砂型底座的芯头座旁加工出砂槽,并在芯头座内涂上粘胶;

[0018]

步骤2:把长扁状的砂芯装入砂型底座,芯头配合装入芯头座;

[0019]

步骤3:砂芯装入砂型底座且芯头配合装入芯头座后,从加工好的砂槽内,在砂芯的芯头侧面上打孔,装入固定螺钉,使固定螺钉固定在芯头上;

[0020]

步骤4:固定螺钉安装完成后,固定螺钉周边与砂槽留出填砂的空隙,最后在砂槽内填充自硬砂,待填入的自硬砂硬化后,修平砂槽顶面与砂型底座平面一致。

[0021]

本发明的有益效果是:本发明所述的锁芯结构通过在芯头侧面装入螺钉,通过螺钉固定住芯头,增加芯头与底座结合力,防止在浇注过程中容易产生浮芯,断芯的风险,减少气孔,疏松等铸造缺陷的产生,提升铸件成品率。

[0022]

本发明所述的制作方法,可以有效地解决传统锁芯芯头面接触少,粘结力小,在浇注过程中容易产生浮芯,断芯的风险。在芯头处装入螺钉,通过螺钉紧紧固定住芯头,对增加芯头与底座结合力起关键作用。

附图说明

[0023]

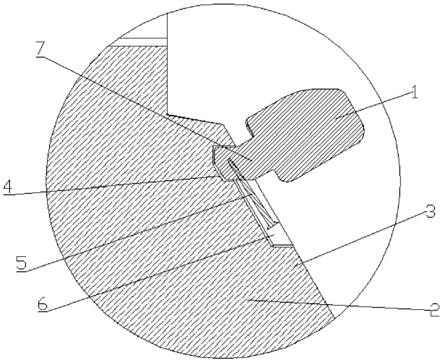

图1是本发明所述的一种大型砂芯的锁芯结构的结构示意图。

[0024]

图2是本发明所述的砂型底座的结构示意图。

[0025]

图3是图2中b处放大图。

[0026]

图4是本发明所述的一种大型砂芯的锁芯结构的整体安装结构图。

[0027]

图5是图4中c处放大图。

[0028]

图6~图8是现有技术中的锁芯结构的结构示意图,其中图7是图6中a处放大图,图8是图6中a处的e-e线剖视放大图。

[0029]

图中:1-砂芯,2-砂型底座,3-芯头座,4-砂槽,401-芯头安装槽,402-钉槽,5-固定螺钉,6-自硬砂,7-芯头。

具体实施方式

[0030]

下面结合附图和具体实施方式对本发明做进一步说明,本发明的示意性实施例及

其说明用于解释本发明,并不构成对本发明的不当限定。

[0031]

在本发明的描述中,需要理解的是,术语“左”、“右”、“上”,“下”,“前”,“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或结构必须具有的特定方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0032]

实施例1:

[0033]

如图1~图3所示,一种大型砂芯的锁芯结构,包括砂型底座2和砂芯1,砂型底座2上设置有芯头座3,所述砂芯1底部设置有芯头7,所述芯头7和所述芯头座3配合安装,所述芯头座3包括设置在其上表面上的砂槽4,所述芯头7设置在所述砂槽4内,所述芯头7的底部一端贴合所述砂槽4的底部,所述芯头7侧面向内设置有钉孔,所述钉孔上安装有固定螺钉5,所述固定螺钉5和所述砂槽4之间留有间隙,所述固定螺钉5和所述砂槽4之间的间隙填充有自硬砂6。

[0034]

如图4所示,本实施例通过在芯头7侧面装入螺钉,通过螺钉固定住芯头7,然后再由自硬砂6把螺钉固定在砂型底座2上,增加了芯头7与砂型底座2结合力,砂芯1的安装更加牢固。可以有效地解决传统锁芯芯头7面接触少,粘结力小,在浇注过程中容易产生浮芯,断芯的风险,避免了疏松等铸造缺陷的产生,提升铸件成品率。

[0035]

实施例2:

[0036]

如图1~图3所示,一种大型砂芯的锁芯结构,包括砂型底座2和砂芯1,砂型底座2上设置有芯头座3,所述砂芯1底部设置有芯头7,所述芯头7和所述芯头座3配合安装,所述芯头座3包括设置在其上表面上的砂槽4,所述芯头7设置在所述砂槽4内,所述芯头7的底部一端贴合所述砂槽4的底部,所述芯头7侧面向内设置有钉孔,所述钉孔上安装有固定螺钉5,所述固定螺钉5和所述砂槽4之间留有间隙,所述固定螺钉5和所述砂槽4之间的间隙填充有自硬砂6。

[0037]

如图3所示,本实施例中,所述砂槽4包括芯头安装槽401和钉槽402,所述钉槽402构造为条形槽,所述芯头安装槽401和芯头7形状匹配,所述芯头安装槽401可为圆形凹坑,芯头安装槽401安装入芯头7后,芯头7底部和四周贴合所述芯头安装槽401。

[0038]

如图1所示,所述钉槽402用于容纳所述固定螺钉5,结构的匹配性更好,安装效果更好,便于安装固定螺钉5和芯头7。

[0039]

本实施例中,所述固定螺钉5的轴向方向和在所述钉槽402的长度方向一致,便于安装固定螺钉5,提高安装效率。

[0040]

如图3所示,本实施例中,所述芯头安装槽401深度大于所述钉槽402的深度,有利于芯头7更加稳固的安装在芯头安装槽401内。

[0041]

本实施例中,所述钉槽402的长度方向定义为垂直于所述砂芯1的长度方向,所述钉槽402的横截面构造为矩形,所述钉槽402尺寸为100mm

×

25mm

×

25mm,即长度为100mm,宽度为25mm,深度为25mm。该尺寸保证了芯头7和固定螺钉5能够方便的安装,也保证了固定螺钉5能和砂槽4的下表面和两个竖直侧面有足够的间隙,并保证条形槽的结构紧凑。

[0042]

如图2所示,本实施例中,所述砂槽4对称设置在所述砂芯1两侧对应的芯头座3上。所述砂槽4的数量沿着砂芯1的单侧长度方向设置有7个,即总共有14个砂槽4,长度方向上设置多个砂槽4,砂芯1安装更加牢固可靠。

[0043]

如图1所示,本实施例中,所述自硬砂6上表面和所述砂型底座2上表面齐平。结构紧凑,便于加工和自硬砂6上表面修平,制作简单。

[0044]

实施例3:

[0045]

本实施例为上述实施例2所述的一种大型砂芯的锁芯结构的制作方法,包括如下步骤:

[0046]

步骤1:在砂型底座2的芯头座3旁加工出砂槽4,并在芯头座3内涂上粘胶;

[0047]

步骤2:把长扁状的砂芯1装入砂型底座2,芯头7配合装入芯头座3;

[0048]

步骤3:砂芯1装入砂型底座2且芯头7配合装入芯头座3后,从加工好的砂槽4内,在砂芯1的芯头7侧面上打孔,装入固定螺钉5,使固定螺钉5固定在芯头7上;

[0049]

步骤4:固定螺钉5安装完成后,固定螺钉5周边与砂槽4留出填砂的空隙,最后在砂槽4内填充自硬砂6,待填入的自硬砂6硬化后,修平砂槽4顶面与砂型底座2平面一致。

[0050]

制作完成后,一种大型砂芯的锁芯结构的安装结构如图4和图5所示。

[0051]

本实施例所述的制作方法,可以有效地解决传统锁芯芯头7面接触少,粘结力小,在浇注过程中容易产生浮芯,断芯的风险。在芯头7处装入螺钉,通过螺钉紧紧固定住芯头7,对增加芯头7与底座结合力起关键作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1