薄膜沉积用汽化装置的制作方法

1.本发明涉及薄膜沉积用汽化装置,更详细地说涉及使用于半导体制造的高汽化效率的薄膜沉积用汽化装置,改善加热器结构,进而可防止喷射的液滴的再凝结。

背景技术:

2.通常,半导体元件或者显示器元件等为利用半导体制造装置执行薄膜沉积工艺、光刻工艺等一系列工艺制造而成。在这种一系列的工艺中,用于在基板上形成薄膜的薄膜沉积工艺可通过化学气相沉积(chemical vapor deposition,cvd)方式或者原子层沉积(atomic layer deposition,ald)方式执行。

3.通常,所述薄膜沉积工艺是向工艺腔室注入工艺气体以在基板(晶片)上产生反应进而在基板上形成薄膜的工艺。所述工艺气体是将汽化液态源(source)与载气混合来制造而成。为了制造这种工艺气体,需在半导体制造装置内配置汽化装置。

4.在半导体制造工艺使用的汽化装置作为在内部汽化液态源并将汽化的源供应到工艺腔室的装置,应在不使汽化的源冷却的同时将汽化的源供应到反应腔室。

5.然而,在汽化装置内液态源被汽化成汽化状态的源的效率低的情况下,未被汽化的源粘附到装置内壁或粘附到过滤器,从而不仅缩短了装置寿命,还可起到出现元件缺陷的原因的作用。

6.为了克服这种问题,采用了减压液态源来进行汽化的方式。然而,减压方式的汽化方法只可汽化液态源的一部分,始终存在降低汽化效率的问题。从而,为了将液态源全部汽化或者汽化所需量以上,汽化装置的结构应变得复杂或者大型化。

7.另外,因为这种汽化装置的复杂化、大型化,也可发生在汽化装置内汽化的源流动于汽化装置内的复杂流路的同时重新被液化的情况。另外,在需要汽化大量的源的情况下汽化装置会更加复杂化、大型化,因此在加重上述的问题的同时存在汽化装置的设计更加复杂并且制作成本增加的问题。

技术实现要素:

8.(发明所要解决的问题)

9.本发明是为了解决如上所述的问题而提出的,目的在于提供可提高汽化效率的使用于半导体制造的薄膜沉积用汽化装置。

10.本发明的目的在于提供改善加热器结构以防止喷射的液滴再凝结可提高汽化效率的薄膜沉积用汽化装置。

11.另外,本发明的目的在于提供如下的薄膜沉积用汽化装置:将喷射的液滴首次碰撞于设置在汽化装置主体内侧的加热器以进行雾化,并且将雾化的液滴在汽化空间内汽化,进而可提高汽化效率。

12.另外,本发明的目的在于提供如下的薄膜沉积用汽化装置:向汽化空间供应通过内侧加热器和外侧加热器之间的汽化流路雾化的液滴,进而可将汽化效率最大化。

13.(解决问题所采用的措施)

14.以解决上述课题为目的的本发明的汽化装置可包括:喷雾器,将通过源注入口注入的源和通过载气注入口注入的载气混合,并且喷射混合的气体;汽化部,具有第一及第二汽化空间,用于汽化从所述喷雾器喷射的混合气体,并且所述汽化部将汽化的气体作为工艺气体通过出口排放;及加热部,用于将所述汽化部内的混合气体保持预定温度。其中,所述加热部可包括:第一加热部,排列成包围所述第一汽化空间,以保持所述第一汽化空间内的混合气体的温度;及第二加热部,与所述第一加热部一同排列成包围所述第二汽化空间,以保持所述第二汽化空间内的混合气体的温度。

15.所述加热部还可包括第三加热部,所述第三加热部排列在配置有所述出口的排放管外侧,以保持通过所述出口排放的汽化的气体的温度。

16.所述载气注入口可具有收缩管形状,所述收缩管具有相比于流进载气的部分排放载气的部分更窄的流路。

17.所述载气注入口包括:第一部分,流进所述载气;及第二部分,与所述汽化部连通,并且针对所述第一部分朝向所述汽化部下方倾斜;其中,相比于所述第一部分所述第二部分的流路可更窄。

18.所述汽化部可包括:第一汽化部,与所述喷雾器连通,具有所述第一汽化空间,所述第一汽化空间首次汽化从所述喷雾器喷射的混合气体;及第二汽化部,具有所述第二汽化空间,所述第二汽化空间用于完全汽化从所述第一汽化部流进的混合气体以作为所述工艺气体进行排放。

19.所述第一汽化部为从所述喷雾器间隔配置,并且由容器部和多个固定部构成,所述容器部为配置在所述第二汽化部内的圆柱形状,所述多个固定部为用于固定所述容器部的棒条形状,并且构成为使所述多个固定部之间的空间部与所述第二汽化部连通,在所述容器部的外侧面和外侧底面配置有所述第一加热部,可构成为使所述第一汽化空间被第一加热部包围。

20.所述第二汽化部由圆柱形状的外侧管构成,在所述外侧管的外侧面及外侧底面配置有第二加热部,可构成为使所述第二汽化空间被第一及第二加热部包围。

21.所述汽化部还可包括汽化流路,所述汽化流路连通于所述第一汽化部和所述第二汽化部之间,以从所述第一汽化部向所述第二汽化部引导混合气体。

22.所述汽化流路排列于在所述第一加热部中形成在所述容器部外侧面的部分和在所述第二加热部中形成在所述外侧管外侧面的部分之间,通过第一及第二加热部可加热通过所述汽化流路的混合气体。

23.(发明的效果)

24.根据如上所述的本发明,本发明的汽化装置为改善汽化部及加热部的结构,将混合气体温度保持恒定,进而可汽化并排放该混合气体。

25.另外,本发明的汽化装置为在汽化装置主体的内部及外部配置有加热器,进而相比于只在汽化装置外部排列加热器的以往的汽化装置可提高汽化效率,不仅如此可防止混合气体再凝结。

26.再则,本发明的汽化装置为在用于排放工艺气体的排放管也配置有加热器,进而在汽化效率最大化的状态下保持均匀的颗粒和均匀的温度的同时可向外部(即,工艺腔室

外部)排放工艺气体。

附图说明

27.图1作为本发明的实施例的薄膜沉积用汽化装置的立体图,示出仰视的立体图。

28.图2作为本发明的实施例的薄膜沉积用汽化装置的立体图,示出俯视的立体图。

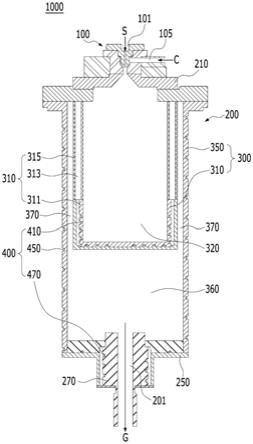

29.图3示出本发明的实施例的薄膜沉积用汽化装置的剖面结构。

30.图4是针对本发明的实施例的薄膜沉积用汽化装置的载气注入口的扩大剖面图。

31.图5是针对本发明的实施例的薄膜沉积用汽化装置示出第一加热部的具体剖面图。

32.图6是针对本发明的实施例的薄膜沉积用汽化装置示出液体源的汽化路径的剖面图。

33.图7是针对本发明和以往的汽化装置示出汽化性能的曲线图。

34.图8(a)是针对以往的具有外部加热器的汽化装置示出加热部性能的曲线图。

35.图8(b)是针对本发明的实施例的汽化装置示出加热部性能的曲线图。

36.图9是针对本发明和以往的汽化装置示出粒度均匀度和汽化装置主体内部的源残留量的图表。

具体实施方式

37.参照附图详细说明本发明的技术思想的实施例。然而,本发明不限于在此说明的实施例,而且也可具体化成其他形态。相反,在此介绍的实施例是为了使公开的内容可以彻底并完整以及能够给本领域技术人员充分传达本发明的思想而提供的。

38.本发明可施加各种改变并且可具有各种形态,在本文中详细说明实施方案(aspect;或者,实施例)。然而,这并非要将本发明限定于特定的公开形态,而是应该理解为包括本发明的思想及技术范围所涵盖的所有改变、同等物乃至代替物。

39.在本说明书中使用的用语只是为了说明特定的实施方案(aspect;或者,实施例)而使用的,并没有要限定本发明的意图。对于单数的表述,除非在文章中有明显不同的定义否则包括复数的表述。在本技术中,对于“包括”或者“构成”等的用语应该理解为是要指定在说明书中记载的特征、数字、步骤、动作、构成元素、部分部件或者这些组合的存在,并不提前排除一个或者一个以上的其他特征或者数字、步骤、动作、构成元素、部分部件或者这些的组合的存在或者增加的可能性。

40.除非有不同的定义,否则技术性或者科学性用语包括在内的在此使用的所有用语具有与在本发明所属技术领域中具有常规知识的人员常规理解的相同的含义。诸如常规使用且在词典定义的用语应解释为具有与在相关技术的文章中的含义相同的含义,除非在本技术中有明确定义,否则不得解释为理想性或者过度形式性的含义。

41.第一、第二等的用语可使用于说明各种构成元素,但是所述构成元素不限于所述用语。所述用语只以将一构成元素从另一构成元素区分的目的使用。例如,在不超出本发明的权利范围的情况下,第一构成元素可命名为第二构成元素,同样地第二构成元素也可命名为第一构成元素。

42.上端、下端、上面、下面或者上部、下部等的用语是为了区分相对性的位置而使用

的。例如,为了便于说明,相似将附图中的上侧称为上部以及将附图中的下侧称为下部的情况下,实际上在不超出本发明的权利范围的情况下上部可命名为下部,而下部也可命名为上部。

43.在附图中,为了明确说明而夸张示出构成元素的尺寸及体积,在说明书全文中用相同附图标记表示的部分是指相同的构成元素。

44.以下,参照附图详细说明本发明的实施例的薄膜沉积用汽化装置。

45.本发明的实施例的薄膜沉积用汽化装置1000作为适用于沉积工艺的汽化装置,其中所述沉积工艺用于在半导体元件或者液晶显示装置(lcd)、有机发光装置(led)的显示元件的制造工艺中在基板上沉积薄膜,所述薄膜沉积用汽化装置1000为混合液体状态的源(source)和载气(carrier gas)进行汽化并且将汽化的气体作为工艺气体通过出口供应到用于沉积半导体薄膜的工艺腔室的汽化装置。在此,源包含在基板上待形成的薄膜的原材料,载气作为不与源发生反应的同时用于运送源的气体,例如可包含n2等。

46.图1作为本发明的实施例的薄膜沉积用汽化装置1000的立体图,示出仰视的立体图;图2作为本发明的实施例的薄膜沉积用汽化装置1000的立体图,示出俯视的立体图。在图1及图2中,限于汽化装置主体200示出。图3示出本发明的实施例的薄膜沉积用汽化装置1000的剖面结构。在图3的剖面结构中,为了理解本发明,将4个固定部315全部图示化,在固定部315之间图示化了用于移动混合气体的空间部313。

47.参照图1至图3,本发明的实施例的汽化装置1000为用于稳定地汽化从喷雾器(atomizer)100喷射的细微液滴以作为工艺气体通过出口201供应到工艺腔室(未示出),大致可区分为所述喷雾器100和汽化装置主体200。

48.所述喷雾器100可构成为混合液态源s和载气c以喷射细微液滴。所述喷雾器100可具有源注入口101和载气注入口105,所述源注入口101注入液态的源s,所述载气注入口105注入载气c。例如,所述喷雾器100混合从外部通过所述源注入口101供应的液态源s和从外部通过所述载气注入口105注入的载气c,可向所述汽化装置主体200喷射混合的气体(细微的液滴)。

49.所述源注入口101为从源供应部(未示出)供应的液态的源s(即,汽化对象)流进汽化装置1000(例如,所述喷雾器100)的通道,所述载气注入口105为从载气供应部(未示出)供应的所述载气c流进所述喷雾器100的通道。

50.具体地说,参照图4,所述载气注入部105具有管形状,并且具有第一部分106和第二部分107。所述第一部分106是从载气供应部注入所述载气c的部分。所述第二部分107是与所述汽化部300连通将所述载气c供应到所述汽化部300的部分。所述第二部分107针对所述第一部分106具有倾斜的结构。例如,所述第二部分107针对所述第一部分106具有朝向所述汽化部300向下方倾斜的结构。

51.所述载气注入部105可具有所述第二部分107相比于所述第一部分106形成相对更窄的流路的收缩管形状,以使通过所述第一部分106注入的载气c沿着第二部分107的倾斜面被引导至所述汽化部300。在通过所述载气注入部105的收缩管形状所述载气c与所述液体源混合喷射时,因为压力可喷射更加细微的液滴。

52.所述汽化装置主体200可具有:外壳(未示出),容纳待后述的汽化部300;上部盖210,覆盖所述外壳的上端并且结合于所述喷雾器100;及下部盖250,覆盖所述外壳的下端

并且结合于所述排放管270。

53.所述汽化装置1000可包括所述汽化部300,所述汽化部300配置在所述汽化装置主体200内,并且用于汽化从所述喷雾器100喷射的混合气体。所述汽化部300可具有第一汽化部310和第二汽化部350,所述第一汽化部310用于首次汽化从所述喷雾器100喷射的混合气体,所述第二汽化部350用于完全汽化在所述第一汽化部310汽化的混合气体。

54.所述第一汽化部310可构成为首次碰撞从喷雾器100喷射的混合气体,以使细微的液滴更加雾化。所述第一汽化部310可构成为使上侧与所述喷雾器100连通。所述第一汽化部310从所述喷雾器100间隔设置,可包括容器部311和多个固定部315,所述容器部311为起到所述第一汽化空间320的作用的圆柱形,所述多个固定部315为固定在所述上部盖210以用于固定所述容器部311。作为一实施例,公开了所述固定部315包括4个棒条(bar),但是不必限定于此。

55.所述第一汽化部310的所述固定部315之间的混合气体移动的空间部313可起到在所述第一汽化部310汽化的混合气体向所述第二汽化部350移动的通道的作用。示例了所述容器部311具有圆柱形结构,但是不必限定于此。另外,示例了所述容器部311通过棒条形状的固定部315被固定在所述上部盖210,但是不必限定于此,而是只要是能够提供使在所述容器部311内汽化的混合气体向所述第二汽化部350流动的通道的结构都可以是所述固定部315。

56.从所述喷雾器100向所述第一汽化部310喷射的混合气体为在第一汽化部310未被完全汽化的一部分也可保持液体状态。所述第二汽化部350可构成为使从所述第一汽化部310流进的混合气体完全汽化。所述第二汽化部350由圆柱形状的外侧管构成,在内部可具有第二汽化空间360。所述第二汽化部350的外侧管的内径可构成为大于所述第一汽化部310的容器部311的外径。

57.所述汽化部300还可具有汽化流路370,所述汽化流路370为连通所述第一汽化部310和所述第二汽化部350之间以向所述第二汽化部350引导从第一汽化空间320汽化的混合气体。所述汽化流路370可由与所述第一汽化部310的所述空间部313连通且在第一汽化部310的所述容器部311的外径和所述第二汽化部350的内径之间的间隔空间构成。

58.本发明的实施例的汽化装置1000还可具有排放管270,所述排放管270为配置在所述汽化装置主体200并且具有出口201,所述出口201用于将从所述汽化部300汽化的气体g作为工艺气体排放。对于通过所述出口201排放的汽化的气体g,虽未在附图示出,但是可流进薄膜沉积用工艺腔室内。

59.本发明的实施例的汽化装置1000还可具有加热部400,所述加热部400配置在所述汽化装置主体200。所述加热部400可具有第一加热部410和第二加热部450,所述第一加热部410排列在所述汽化装置主体200(例如,所述汽化部300)内侧,所述第二加热部450排列在所述汽化装置主体200(例如,所述汽化部300)的外侧。

60.图5是针对本发明的实施例的汽化装置1000示出所述第一加热部的具体剖面图。

61.参照图5,所述第一加热部410可对应于所述第一汽化部310排列。具体地说,所述第一加热部410排列在所述第一汽化部310的所述容器部311的外侧,而且可区分为第一部分411和第二部分415,所述第一部分411沿着所述容器部311的外侧面形成,所述第二部分415形成在所述容器部311的外侧底面。

62.所述第一加热部410的第一部分411和第二部分415作为热线形状的加热器,可形成一体,但是不必限定于此,而是可实现各种形状。所述第一加热部410的第一部分411和第二部分415可被保护盖417覆盖。所述保护盖417通过焊接可附着于所述第一汽化部310的容器部311。

63.所述第二加热部450可对应于所述第二汽化部350排列。例如,所述第二加热部450排列在所述第二汽化部350的外侧管,并且可区分为第一部分451和第二部分455,所述第一部分451沿着所述外侧管的外侧面形成,所述第二部分455形成在所述外侧管的外侧底面。所述第二加热部450的第一部分451和第二部分455作为热线形状的加热器,可形成一体,但是不必限定于此,而是可实现各种形状。

64.所述第一加热部410形成为在第一汽化部310的容器部311的外侧底面和外侧面包围所述第一汽化空间320,进而碰撞从所述喷雾器100喷射的混合气体,据此可将所述第一汽化空间320内的混合气体的汽化效率最大化,可防止混合气体再凝结。

65.所述第二加热部450形成为在所述第二汽化部350的外侧面和外侧底面包围所述第二汽化空间360,进而可使第二汽化空间360内的混合气体完全汽化。

66.另外,所述第一加热部410排列在所述第二汽化空间360的上侧,所述第二汽化空间360大致可形成为被所述第一加热部410及第二加热部450包围。从而,防止第二汽化空间360内的热损失,保持混合气体的温度均匀,因此能够更加提高第二汽化空间360中的汽化效率。

67.另外,在配置有所述第一加热部410的所述第一汽化部310和配置有所述第二加热部450的所述第二汽化部350之间形成的所述汽化流路370排列在所述第一加热部410和所述第二加热部450之间,因此通过所述汽化流路370可使从所述第一汽化部310供应的混合气体温度保持均匀的同时供应到所述第二汽化部350。

68.所述加热部400还可包括第三加热部470,所述第三加热部470为对应于所述排放管270排列。所述第三加热部470可使在所述第二汽化空间360中被汽化的气体g作为工艺气体在保持温度均匀的状态下供应到用于沉积薄膜的工艺腔室。

69.所述第三加热部470可以是热线形状的加热器。所述第三加热部470可与所述第二加热部450一体化成一条热线,但是不必限定于此,而是可实现各种形状。

70.图6是用于说明本发明的实施例的薄膜沉积用汽化装置1000的汽化工艺的图。

71.参照图6,若通过所述源注入口101流进源s以及通过所述载气注入口105流进载气c,则所述喷雾器100混合所述源s和载气c,可向所述汽化部300喷射混合气体(例如,细微液滴)。从所述喷雾器100喷射的混合气体被部分汽化,一部分也可保持液体状态。

72.此时,通过所述喷雾器100的收缩管结构,使所述载气c被沿着所述载气注入口105的倾斜面引导,进而所述液态的源s和所述载气c混合时因为压力可喷射更加细微的液滴。

73.从所述喷雾器100喷射的混合气体为流进所述汽化部300的所述第一汽化部310可被汽化。流进所述第一汽化部310的混合气体在所述第一汽化部310的容器部311内被第一加热部410加热而碰撞,进而能够更加雾化。所述第一汽化部310内的所述混合气体相互碰撞变成汽化状态,进而通过所述空间部313经过所述汽化流路370可流进所述第二汽化部350。此时,第一汽化部310为第一汽化空间320被第一加热部410包围来加热混合气体,进而将第一汽化部310中的汽化效率最大化,可防止混合气体再凝结。

74.流进第二汽化部350的混合气体经过配置在第一加热部410和第二加热部450之间的所述汽化流路370流进,因此通过所述第一及第二加热部410、450保持温度均匀的同时可流进所述第二汽化部350的第二汽化空间360。

75.所述第二汽化空间360被所述第一加热部410及第二加热部450包围,防止热损失,进而保持所述混合气体的温度均匀,因此在所述第二汽化部350内可将混合气体的汽化效率最大化,可防止混合气体再凝结。

76.在所述第二汽化部350内混合气体被完全汽化,汽化的气体g通过出口201作为工艺气体可供应到外部(例如,工艺腔室)。

77.本发明的实施例的汽化装置为在汽化装置主体内侧和外侧都可配置有加热器。从而,相比于以往的只在汽化装置主体外侧配置有加热器的汽化装置,可解决汽化装置内部温度降低导致汽化效率下降的问题。据此,还可解决如下的问题:从喷雾器喷射的液滴在汽化装置内部再凝结产生颗粒,从而导致过滤器或者汽化装置等堵塞。

78.图7示出本发明的实施例的汽化装置和以往的汽化装置的ror(rate of rise,上升率)测试结果。

79.ror测试是指在泄漏试验中在测量增加比例的期间将真空系统的体积及温度保持恒定的条件下使用阀门(valve)从泵突然隔离真空系统的时间提高压力的时间比例。

80.利用汽化装置的沉积工艺为在真空状态下进行的工艺,无法用肉眼确认在汽化装置内汽化的过程和性能,因此在汽化工艺之后通过排管的真空度变化可间获得汽化性能指标。

81.参照图7,在工艺中,相比于以往的汽化装置(在上侧用虚线标记的部分),本发明的汽化装置(在上侧用实线标记的部分)在工艺中真空度没有大幅度波动,而是保持线性,如此颗粒的均匀度良好。

82.在进行工艺之后,可以了解到相比于以往的汽化装置(在下侧用虚线标记的部分),本发明的汽化装置(在下侧的用实线标记的部分)在工艺之后直接返回到基本真空度。即,可以知道在汽化空间内未残留混合气体,而是以优秀的汽化性能注入的源被即刻汽化。另外,可以了解到以往的汽化装置在工艺之后未直接返回到基本真空度而是发生慢慢恢复的尾巴(tail)现象。

83.图8(a)针对以往的汽化装置示出汽化性能。参照图8(a),可以了解到以往的汽化装置因其结构例如以往的加热器结构和喷雾器结构,工艺中粒度均匀度(虚线表示)变差发生尾巴现象(实现表示)。

84.图8(b)是针对本发明的汽化装置示出汽化性能。参照图8(b),可了解到本发明的汽化装置为通过改善加热部和载气注入口的结构,工艺中粒度均匀度(虚线表示)良好,并且未发生尾巴现象(实线表示)。据此,可防止液滴再凝结,并且可防止未被汽化的源粘附于装置内壁。

85.图9示出本发明的汽化装置和以往的汽化装置的粒度均匀度和内部源残留量的检测结果。

86.参照图9,可以了解到相比于以往的汽化装置本发明的汽化装置改善了粒度均匀度和内部残留量。

87.如上所述,本发明所属技术领域的从业人员应该理解为在本发明不改变其技术思

想或者必要技术特性的情况下可实施其他具体形态。因此,只应理解为在以上说明的实施例在所有方面都是示例性的而非限定性的。本发明的范围应解释为相比上述的详细说明应该由权利要求书的请求保护范围体现,从权利要求书范围的含义、范围及其等价概念导出的所有改变或者变形的形态全部包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1