一种掺杂TiCN耐磨钨铜复合材料及其制备方法

一种掺杂ticn耐磨钨铜复合材料及其制备方法

技术领域

1.本发明涉及一种掺杂ticn耐磨钨铜复合材料及其制备方法,属于金属复合材料技术领域。

背景技术:

2.钨铜复合材料是以w、cu为主的一种不互溶的高比重假合金。因其同时具有w和cu的杰出特性,比如:耐高温性、耐电弧烧蚀性、易切削加工、强度高、比重大、导电导热性好、具有发汗冷却特性,被大量用作电接触材料、电子封装材料和热沉材料。在冶金、军事和航空航天等工业(电磁炮的导轨材料和火箭发动机喷咀鼻锥等)等方面拥有较为广泛的应用。近年来,钨铜复合材料由于特殊性能,也逐渐被用于其他方面。诸如高铁上的电工材料、导卫材料、电视生产线的导轨等。导卫件具有特殊的工作环境,温度达到上千度的工作条件对材料的耐高温性能提出了极高要求。另一方面由于导卫件工作时与扎件产生相对运动,这也使得导卫材料需要有较低的摩擦系数和较高的耐磨性能。但是目前对钨铜合金的研究,大多集中在力学性能上。

3.现有传统钨铜合金的耐磨性差,用作耐磨件时寿命较短,影响与其接触件的服役情况。按照国家标准,cuw80合金硬度为220hb,致密度为95.7%。如果能利用硬质第三相来弥补钨铜合金的缺陷,提高它的耐磨性能,可望将它应用于某些极端环境的服役。

4.钨铜合金由于其本身结构的特殊性,以及钨基体强度随温度升高而显著降低等因素,如果通过制备工艺改进对性能的提高效果不明显,添加第三相是一种方便有效的途径。

技术实现要素:

5.为进一步提高钨铜复合材料的耐磨性,本发明提供一种高耐磨性的钨铜复合材料及其制备方法。该钨铜复合材料改善了钨铜合金的耐磨性能,提高使用寿命,使它可以适用于更多场合。

6.为实现上述目的,采用以下技术方案:一种掺杂ticn耐磨钨铜复合材料的制备方法包括以下步骤:按比例分别称量钨粉、铜粉或镀铜钨粉、镍粉和ticn粉末,然后装入密封罐中进行机械混合,得到成分均匀的复合粉末;将步骤(1)得到的复合粉末装填入模具中进行热压烧结,待降至室温取出模具即得到掺杂ticn耐磨钨铜复合材料。

7.进一步地,所述钨粉、铜粉、镍粉和ticn粉末粒径分别为:铜粉10~15μm、钨粉10~15μm、镍粉10~15μm、ticn粉末10~15μm。

8.进一步地,步骤(1)中所述铜、钨、镍和ticn的质量比为:20-30:70-80:0.1-1:0.6-2,所述镀铜钨粉中铜占比2.0wt% ~20.0wt%。本发明可单纯采用铜粉和钨粉,制备钨铜合金。也可采用镀铜钨粉制备合金,但镀铜钨粉制备合金时由于铜元素含量未必能达到要求,需要另加铜粉补充。

9.进一步地,步骤(1)所述的机械混合具体为采用行星球磨机以100~150r/min的转速机械混合12~20h。

10.进一步地,步骤(2)所述模具为内孔φ24mm的石墨模具。

11.进一步地,步骤(2)所述热压烧结的温度为1100℃~1300℃,时间为2h,压力为30~60mpa。

12.进一步地,步骤(2)所述热压烧结过程中通入氢气进行保护,防止复合材料中的cu在真空中挥发。

13.有益效果:本发明通过在烧结钨铜合金时添加适当比例的ticn,烧结后ticn硬质颗粒弥散分布在铜相中,能够显著提高钨铜合金的耐磨性,使其使用寿命得到提高。

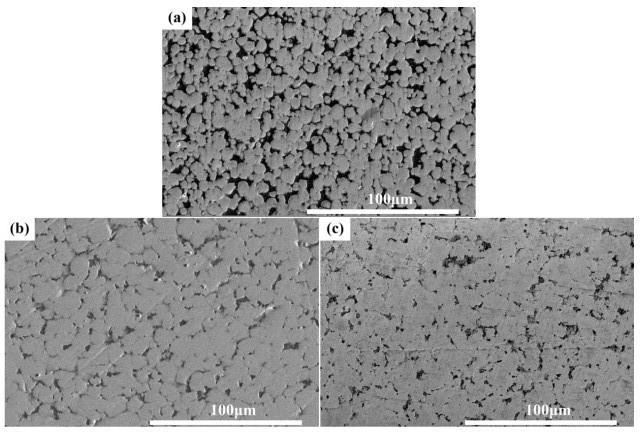

14.说明书附图图1掺杂ticn前后钨铜合金金相组织图:(a)未掺杂ticn , (b) 掺杂ticn (c) 掺杂ticn(镀铜钨粉)。

具体实施方式

15.实施例1制备掺杂1.5wt%ticn的w80cu20合金。

16.步骤1,粉末称量。

17.按照铜粉、钨粉、镍粉和ticn粉末的质量比为20:80:0.5:1.5称量。所选的粉末粒径为:铜粉10~15μm、钨粉10~15μm、镍粉10~15μm、ticn粉末10~15μm。

18.步骤2,机械混粉。

19.然后将所有粉末用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

20.步骤3,热压烧结。

21.然后将40g粉末装入内孔φ24mm的石墨模具,在热压炉中进行烧结。烧结温度为1200

°

c,烧结压力为40mpa,保温时间为2h,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到掺杂ticn的钨铜复合材料。

22.实施例2制备掺杂1.5wt%ticn的w80cu20合金(使用镀铜钨粉)。

23.步骤1,粉末称量。

24.使用cu含量为15wt.%的镀铜钨粉。选用粉末粒径为:铜粉10~15μm、镍粉10~15μm、ticn粉末10~15μm。按照3.9:94.1:0.5:1.5(铜粉、铜包钨粉、镍粉和ticn粉)的质量比称量粉末。

25.步骤2,机械混粉。

26.然后将所有粉末用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

27.步骤3,热压烧结。

28.然后将40g粉末装入内孔φ24mm的石墨模具,在热压炉中进行烧结。烧结温度为1200

°

c,烧结压力为40mpa,保温时间为2h,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到掺杂ticn的钨铜复合材料。

29.传统钨铜合金的耐磨性差,用作耐磨件时寿命较短,影响与其接触件的服役情况。本发明制备了掺杂ticn的钨铜合金,提高了钨铜合金的耐磨性。

30.表1 掺杂ticn前后w80cu20合金性能对比图1是掺杂ticn前后的钨铜合金显微组织照片,可以看出掺杂ticn后的钨铜合金组织更为致密。在载荷10n,半径4.4mm,摩擦时间30min的条件下对掺杂ticn前后的钨铜合金进行常温摩擦磨损试验,性能对比如表1所示。可以看出,掺杂ticn后的钨铜合金硬度、致密度与耐磨性都有提升。相比于未掺杂ticn的钨铜合金,掺杂ticn并使用镀铜钨粉制备的钨铜合金硬度提升了28%,致密度提升了1.7%,磨损率下降了46%,耐磨减摩性能有明显提升。此外,使用镀铜钨粉也会使合金性能得到提升,这是由于镀铜钨粉让烧结时w颗粒之间的直接接触减少,w颗粒的分布均匀性增加,避免了w颗粒的团聚和拱桥效应,可以获得高的致密度,使得硬度与耐磨性提升。

31.以上所述仅为本发明的较佳实施实例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

技术特征:

1.一种掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:包括以下步骤:(1)按比例分别称量钨粉、铜粉或镀铜钨粉(cu: 2wt.% ~20wt.%)、镍粉和ticn粉末,然后装入密封罐中进行机械混合,得到成分均匀的复合粉末;(2)将步骤(1)得到的复合粉末装填入模具中进行热压烧结,待降至室温取出模具即得到掺杂ticn耐磨钨铜复合材料。2.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:所述钨粉、铜粉、镍粉和ticn粉末粒径分别为:铜粉10~15μm、钨粉10~15μm、镍粉10~15μm、ticn粉末10~15μm。3.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:步骤(1)中所述铜、钨、镍和ticn的质量比为:20-30:70-80:0.1-1:0.6-2,所述镀铜钨粉中铜占比2.0wt% ~20.0wt%。4.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:步骤(1)所述的机械混合具体为采用行星球磨机以100~150r/min的转速机械混合12~20h。5.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:步骤(2)所述模具为内孔φ24mm的石墨模具。6.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:步骤(2)所述热压烧结的温度为1100℃~1300℃,时间为2h,压力为30~60mpa。7.根据权利要求1所述的掺杂ticn耐磨钨铜复合材料的制备方法,其特征在于:步骤(2)所述热压烧结过程中通入氢气进行保护,防止复合材料中的cu在真空中挥发。8.一种如权利要求1-7任一项所述的制备方法制得的掺杂ticn耐磨钨铜复合材料。

技术总结

本发明公开了一种掺杂TiCN耐磨钨铜复合材料的制备方法,具体为按比例分别称量钨粉、铜粉、镀铜钨粉、镍粉和TiCN粉末,然后装入密封罐中进行机械混合,得到成分均匀的复合粉末,并装填入模具中进行热压烧结,待降至室温取出模具即得到掺杂TiCN耐磨钨铜复合材料。本发明采用钨粉、镍粉、铜粉、掺杂TiCN粉末,热压烧结制备钨铜合金,烧结后TiCN硬质颗粒弥散分布在铜相中,能够极显著提高钨铜合金的耐磨性,使其使用寿命得到提高。其使用寿命得到提高。其使用寿命得到提高。

技术研发人员:黄友庭 查元飞 李巍 陈文哲

受保护的技术使用者:福建工程学院

技术研发日:2020.12.16

技术公布日:2022/6/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1