自动加粉装置的制作方法

[0001]

本实用新型是关于一种钕铁硼磁体生产领域,特别是关于一种应用于生产钕铁硼自动成型压机上的成型模具的加料的自动加粉装置。

背景技术:

[0002]

在生产钕铁硼磁体过程中,成型工序需要把钕铁硼粉料压制成生产所需压坯,目前行业所使用的成型压机有手动成型压机和自动成型压机两种,两种压机的成型工艺一致:先充磁取向,再压制到成型尺寸,保压,最后退磁脱模。在充磁取向时模腔内的粉料会按照磁极有序排列,因此,为保证成型压制的压坯在烧结后尺寸一致性好,要求倒入模腔内的粉料自然状态为模腔内两端各1/3粉料平齐,中间1/3粉料略凸出,这样在充磁取向后模腔内的粉料要基本平齐。

[0003]

手动压机在成型过程中需要布料人员把提前称好的粉料倒入模具内,要求布料人员用布料板来回刮动,使模腔内的粉料均匀且两端各1/3与模腔面平齐,中间1/3略凸出,保证粉料在无压力情况下的自然状态,很显然操作复杂,不同人员操作习惯不一样,烧坯尺寸一致性无法保证,压制出的压坯在烧结后会出现烧坯中间凹、两端凸的现象或者两端尺寸差异较大(俗称大小头);而目前行业内使用的bdf-350/d自动成型压机,其加粉过程是将称好的粉倒入粉盒内,通过固定导轨在模腔上方来回刮动,使粉料自然落入模腔内,这样模腔内的粉料状态为基本平整,但经过充磁取向,模腔内的粉被吸到两侧,烧结后的烧坯尺寸会出现中间凹、两端凸现象,同时长时间工作后会有粉料遗落到导轨上,导致导轨卡死,无法正常工作。

[0004]

钕铁硼烧坯中间凹、两端凸或者大小头会造成后道工序磨切加工困难,没有磨削余量,产生黑皮,影响钕铁硼烧坯出片率,造成经济损失。

[0005]

公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

[0006]

本实用新型的目的在于提供一种自动加粉装置,其能够满足使钕铁硼烧坯尺寸一致性的加料要求。

[0007]

为实现上述目的,本实用新型提供了一种自动加粉装置,应用于生产钕铁硼自动成型压机上的成型模具的加料,自动加粉装置包括送料盒以及装设于其内部,且从进料端至出料端依次间隔设置的一级挡板、二级挡板以及导料板;二级挡板的下沿距送料盒的底板的距离是一级挡板的下沿距送料盒的底板的距离的一半;导料板呈八字结构设置在送料盒的出料端的底板上,导料板的八字大口端朝向二级挡板,小口端紧邻位于送料盒的出料端的中间位置;其中粉料通过导料板的八字小口处经出料端落至下方的成型模具内的中间位置。

[0008]

在一优选的实施方式中,导料板的八字大口端的高度大于小口端的高度。

[0009]

在一优选的实施方式中,导料板的八字大口端的高度等于二级挡板的下沿距送料盒的底板的距离。

[0010]

在一优选的实施方式中,导料板的八字大口端的两侧与送料盒的侧壁之间存在缝隙。

[0011]

在一优选的实施方式中,送料盒的进料端高于出料端,便于粉料由送料盒的进料端向出料端自由滑落。

[0012]

在一优选的实施方式中,自动加粉装置还包括振动器,其设置在送料盒的下部,振动器能够带动送料盒一同振动,用以帮助粉料滑落。

[0013]

与现有技术相比,本实用新型的自动加粉装置具有以下有益效果:该装置的送料盒内从进料端至出料端依次间隔设置有一级挡板、二级挡板、导料板以及送料盒下部的振动器,能够保证80%的粉料从出料端的中间位置下落,其余从导料板的上沿以及两侧落下,保证落在成型模具内的粉料为中间高,并依次向两边渐低的效果,因而保证了钕铁硼烧坯尺寸的一致性,同时满足钕铁硼烧坯的成品率。

附图说明

[0014]

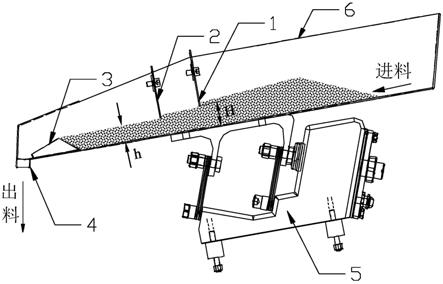

图1是根据本实用新型一实施方式的自动加粉装置的结构示意图;

[0015]

图2是根据本实用新型一实施方式的自动加粉装置的立体结构示意图。

[0016]

主要附图标记说明:

[0017]

1-一级挡板,2-二级挡板,3-导料板,4-出料端,5-振动器,6-送料盒。

具体实施方式

[0018]

下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

[0019]

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

[0020]

如图1至图2所示,图1是根据本实用新型一实施方式的自动加粉装置的结构示意图;图2是根据本实用新型一实施方式的自动加粉装置的立体结构示意图。根据本实用新型优选实施方式的一种自动加粉装置,应用于生产钕铁硼自动成型压机上的成型模具的加料,自动加粉装置包括送料盒6。所述送料盒6具有进料端和出料端4,该送料盒6内部从进料端至出料端4依次间隔设置有一级挡板1、二级挡板2以及导料板3。

[0021]

在一些实施方式中,二级挡板2的下沿距送料盒6的底板的距离h是一级挡板1的下沿距送料盒6的底板的距离h的一半,本实施例的一级挡板1的下沿距送料盒6的底板的距离h是30mm,二级挡板2的下沿距送料盒6的底板的距离h是15mm,但本实用新型并不以此为限。

[0022]

请再次参阅如图1至图2,在一些实施方式中,导料板3呈“八”字形结构设置在送料盒6的出料端4的底板上,导料板3的八字大口端朝向二级挡板2,小口端紧邻位于送料盒6的出料端4的中间位置。导料板3的八字大口端的高度大于小口端的高度,并且高度从大口依次向小口降低。导料板3的八字大口端的高度基本等于二级挡板2的下沿距送料盒6的底板

的距离h,本实施例也是约15mm。

[0023]

在一些实施方式中,导料板3的八字大口端的两侧与送料盒6的侧壁之间存在缝隙。送料盒6的进料端高于出料端,便于粉料由送料盒6的进料端向出料端自由滑落。

[0024]

在一些实施方式中,自动加粉装置还包括振动器5,其设置在送料盒6的下部,振动器5能够带动送料盒6一同振动,用以帮助粉料滑落。

[0025]

在一些实施方式中,二级挡板2的下沿距送料盒6的底板的距离h和一级挡板1的下沿距送料盒6的底板的距离h以及导料板3的高度是可以调节的,以适应不同生产要求的需要。

[0026]

本实用新型的自动加粉装置的工作原理如下:

[0027]

自动加粉装置安装在振动器5上,通过步进电机运动使送料盒6的出料端4在成型模具的模腔口的正上方。振动器5工作时送料盒6内的粉料向前推进,使粉料进入模腔内部。送料盒6内的粉料完全进入模腔内后步进电机退回,避免了粉料撒到导轨上。粉料在进入送料盒6内以后,先经过一级挡板1,其下沿距离送料盒6的底部约30mm,起到一定缓冲作用,避免粉料一下大量快速给出,同样保证粉料大量通过时薄厚均匀。然后在经过二级挡板2,其下沿距离送料盒6的底部约30mm,进一步降低粉料的厚度。最后粉料在经过导料板3时,因导料板3呈大口朝后小口朝前的八字结构,且大口端的高度和二级挡板2下沿距离送料盒6的底部的高度基本一致,且导料板3的大口端的高度逐渐向小口端降低,并且导料板3的大口端的两侧和送料盒6的两个侧壁之间还存在一定的间隙,这样一来,粉料在经过导料板3后,80%左右的粉料是从导料板3的小口端落到下方的成型模具的模腔内的中间位置,其余的粉料从导料板3的上沿以及两侧的缝隙中落至下方的成型模具的模腔内的中间的两侧,如此模腔内的粉料状态就是中间凸、两端凹的形状。这种形状经过实践证明,自动成型压机的压坯尺寸的一致性良好。表一为本实用新型的自动加粉装置的实际生产实测数据。

[0028]

表一

[0029][0030]

综上所述,本实用新型的自动加粉装置具有以下优点:该装置的送料盒内从进料端至出料端依次间隔设置有一级挡板、二级挡板、导料板以及送料盒下部的振动器,能够保证80%的粉料从出料端的中间位置下落,其余从导料板的上沿以及两侧落下,保证落在成型模具内的粉料为中间高,并依次向两边渐低的效果。而且振动器配合送料,给料速度快,均匀,避免导轨上撒落粉料,方便调节粉料状态,因而保证了钕铁硼烧坯尺寸的一致性,同时满足钕铁硼烧坯的成品率。

[0031]

前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行

很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1