一种提高加工精度的铸造机的制作方法

[0001]

本实用新型涉及铸造机技术领域,更具体地说,它涉及一种提高加工精度的铸造机。

背景技术:

[0002]

目前,铸造机是一种将金属的高温熔融液铸型为特定形状的工件的设备。

[0003]

现有公布号为cn206839144u的中国专利提供了一种铸造机,其包括铸造台。铸造台两侧分别设置有升降装置,铸造台上表面间隔设置有若干个铸造位,铸造位为内侧壁光滑的凹槽体。铸造台上表面设置有等同于铸造位数量的水道,水道其中一端与铸造位内腔相通,其另一端与蓄水槽相通,以将蓄水槽内的液体引入铸造台内腔。每一铸造位内底壁通过螺栓固定有模具,模具由两个可对半拆分的模体组合而成,两模体之间通过螺栓固定。当模具固定在铸造位内底壁后,操作人员可将铸造台上升一定高度,以使水道与蓄水槽分离,然后将金属熔融液倒入模具内腔,待其初步成型。之后,将铸造台的位置下降,使蓄水槽内的液体流入铸造位内腔,液体围绕模具外周以对模具降温,进而加快金属熔融液的固化。待金属熔融液成型后,操作人员将铸造台上升,再拆除两模体之间的螺栓即可取下固化成型的工件。

[0004]

上述中的现有技术方案存在以下缺陷:模具与铸造位的内底壁仅通过螺栓固定而缺少必要的防水措施,其易使液体从模具与铸造位内底壁的空隙中渗入,进而影响金属熔融液的成型质量,并降低设备的加工精度,故有待改善。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的在于提供一种提高加工精度的铸造机,其具有有效减少液体与金属熔融液的接触,提高设备的加工精度的优势。

[0006]

为实现上述目的,本实用新型提供了如下技术方案:

[0007]

一种提高加工精度的铸造机,包括铸造台,所述铸造台上表面间隔设置有若干沉降槽,每一所述沉降槽内设置有铸造块,每一所述铸造块上表面设置有用于收纳金属熔融液的定模槽,所述定模槽内设置有脱模件;所述沉降槽内底壁设置有用于限定铸造块位置的定位槽;所述铸造台外侧壁设置有若干根通水管,所述通水管长度方向的一端与沉降槽内腔相通,所述沉降槽内底壁设置有引流槽,所述引流槽内设置有密封塞。

[0008]

通过采用上述技术方案,铸造块抵入定位槽内腔后,位置较为稳定,操作人员可向定模槽内倒入金属熔融液以制作铸件块体;之后,通过通水管向沉降槽内注水,使液体围绕在铸造块外周以降低铸造块的温度,加快金属熔融液的冷却及成型;此时,将液体的高位水面控制在铸造块的顶壁下方,即可有效减少液体渗入定模槽内腔并影响铸件块体的形成,进而有效保障了设备对铸件块体的加工精度;当金属熔融液形成铸件块体后,操作人员可拔出密封塞以将液体排出沉降槽,再借助工具提拉脱模件,以将成型的铸件块体取出,其极为方便且可快速循环影响,进而有效保障了操作人员的工作效率。

[0009]

进一步地,所述定位槽内底壁设置有若干根定向杆,所述铸造块上表面沿其厚度方向贯穿设置有便于定向杆穿过的通连孔。

[0010]

通过采用上述技术方案,定向杆穿过通连孔后,可有效减少铸造块受外力因素而出现大幅度偏晃及位移的现象,其有效保障了金属熔融液在定模槽内的位置稳定性,进而有助于提高设备对铸件块体的加工精度。

[0011]

进一步地,所述定向杆远离定位槽方向的一端设置有导向面。

[0012]

通过采用上述技术方案,导向面用于减少定向杆与通连孔相抵时的接触面积,进而可有效提高铸造块套设于定向杆外缘的速度。

[0013]

进一步地,所述定向杆外缘设置有定位件,所述定位件外侧壁设置有若干操作杆。

[0014]

通过采用上述技术方案,定位件可与定向杆外缘的螺纹凸起螺纹配合,当其旋拧至其底壁与铸造块顶壁相抵时,铸造块高度方向两端的位置同时被固定,进而可有效减少因铸造块位置偏晃而影响设备对铸件块体的加工精度的现象。

[0015]

进一步地,所述沉降槽内底壁围绕定位槽外周设置有隔水板。

[0016]

通过采用上述技术方案,隔水板用以减少液体进入定位槽内腔的现象,进而可保障铸造块与定位槽内腔的适配度,并可进一步减少液体进入定模槽内腔,并降低金属熔融液冷却成铸件块体时的精度的现象。

[0017]

进一步地,所述铸造块外侧壁设置有抵接板,所述抵接板与隔水板磁性相吸。

[0018]

通过采用上述技术方案,当铸造块完全抵入定位槽内腔后,抵接板的底壁与防水板的顶壁相抵,且二者磁性相吸后而难以出现位置偏晃的现象,其进一步提高了铸造块的位置稳定性,进而有效保障了设备对铸件块体的加工精度。

[0019]

进一步地,所述铸造块上表面且位于定模槽长度方向的两端分别设置有让位槽。

[0020]

通过采用上述技术方案,让位槽的长度大于脱模件的翻边板宽度,当金属熔融液冷却成型后,操作人员可将l型板等工具抵入让位槽内腔,以钩取翻边板,进而可将带有铸件块体的脱模件取出;同时,操作人员可将新的脱模件放入定模槽内,以使设备持续加工。

[0021]

进一步地,所述铸造块上表面且位于定模槽长度方向的两端分别设置有提拉把手。

[0022]

通过采用上述技术方案,提拉把手便于操作人员抓取,进而以提高操作人员将铸造块从沉降槽内腔取出的便捷性和速度。

[0023]

综上所述,本实用新型具有以下有益效果:

[0024]

1、通过带有脱模件的定模槽以承接金属熔融液,液体通过通水管直接进入沉降槽内腔,其围绕于铸造块外周以降温并促进金属熔融液的成型;同时,操作人员可通过控制液体的液位面,以效减少液体进入定模槽内腔并影响铸件块体成型精度的现象;

[0025]

2、通过防水板以减少液体进入定位槽内腔的现象,抵接板与防水板磁性相吸以提高铸造块在沉降槽内的位置稳定性;通过定向杆贯穿铸造块并以定位件锁止,以进一步提高铸造块在沉降槽内的位置稳定性,进而以提高设备对铸件块体的加工精度。

附图说明

[0026]

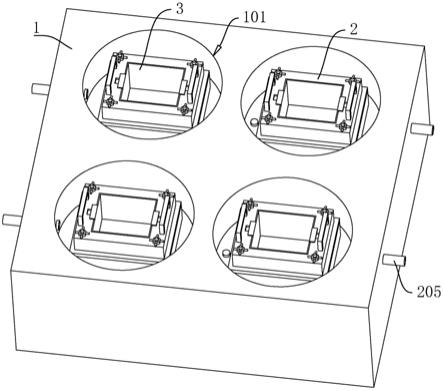

图1为实施例中一种提高加工精度的铸造机的结构示意图;

[0027]

图2为实施例中用于体现脱模件和铸造块位置关系的爆炸示意图;

[0028]

图3为实施例中用于体现铸造块和铸造台位置关系的纵向剖面示意图;

[0029]

图4为实施例中图3中a部分的放大示意图。

[0030]

图中:1、铸造台;101、沉降槽;102、定位槽;103、隔水板;2、铸造块;201、定模槽;202、让位槽;203、提拉把手;204、通孔;205、通水管;206、引流槽;207、密封塞;208、通连孔;209、抵接板;3、脱模件;301、翻边板;4、定向杆;401、导向面;402、定位件;403、操作杆。

具体实施方式

[0031]

以下结合附图对本实用新型作进一步详细说明。

[0032]

实施例:

[0033]

一种提高加工精度的铸造机,参照图1和图2,包括铸造台1。铸造台1上表面开设有若干沉降槽101,每一沉降槽101内设置有铸造块2,铸造块2是由结晶石墨制成的矩形块体,其具有极高的热导性和耐高温性。每一铸造块2上表面均开设有定模槽201,定模槽201用于盛放金属熔融液,当金属熔融液的温度降低至一定程度时,金属熔融液即可以定模槽201的内径尺寸为基准,形成相应的铸件块体。

[0034]

参照图1和图2,每一定模槽201内均设置有脱模件3,脱模件3是由结晶石墨制成无盖盒体,其顶壁沿水平方向一体成型有翻边板301,翻边板301的底壁与铸造块2的顶壁相抵,进而以使脱模件3架设于定模槽201内。脱模件3在定模槽201内承接金属熔融液,其内径尺寸及形状可根据实际生产需求而定制。

[0035]

参照图2和图4,铸造块2上表面且位于定模槽201长度方向的两端分别设置有让位槽202,让位槽202的长度尺寸大于翻边板301的宽度。当金属熔融液在脱模件3内冷却成型后,操作人员可通过工具(如l型板)伸入让位槽202以提拉翻边板301,进而可将脱模件3取出,以分离其内腔成型的铸件块体。

[0036]

参照图2,铸造块2上表面且位于定模槽201长度方向的两端分别通过螺栓固定有提拉把手203,提拉把手203位于让位槽202远离定模槽201方向的一端,其便于操作人员抓取,进而以便操作人员较为便捷的将铸造块2从沉降槽101内取出。

[0037]

参照图1和图3,铸造台1外侧壁且位于每一沉降槽101处沿其厚度方向贯穿设置有通孔204,每一通孔204内设置有通水管205。通水管205长度方向的一端与水龙头相接,其另一端延伸至沉降槽101内腔,进而可将液体通入沉降槽101内腔,以冷却铸造块2的温度,提高金属熔融液成型为铸件块体的速度。

[0038]

参照图3,每一沉降槽101内底壁均设置有引流槽206,引流槽206远离沉降槽101方向的一端通过水管连接至下水通道,进而以将沉降槽101内的液体排出沉降槽101。引流槽206内设置有密封塞207,密封塞207是由橡胶制成的块体,其可封堵引流槽206,以减少液体直接通过引流槽206向外排出的现象。

[0039]

参照图3,沉降槽101内底壁开设有定位槽102,定位槽102的内径尺寸与铸造块2的外周尺寸相适配,进而通过铸造块2抵入定位槽102内腔,以初步限定铸造块2在沉降槽101内腔的位置。

[0040]

参照图2和图3,定位槽102内底壁垂直焊接有若干根定向杆4,定向杆4为钢杆,其外缘且位于其位置较高处一体成型有若干螺纹凸起(图中未示出)。铸造块2上表面沿其厚度方向贯穿设置有等同于定向杆4数量的通连孔208,通连孔208的内径尺寸略大于定向杆4

的外径尺寸,其使定向杆4易于穿过通连孔208,以进一步限定铸造块2在沉降槽101内的位置。

[0041]

参照图4,定向杆4远离定位槽102方向的一端设置有导向面401,导向面401用于减少定向杆4与通连孔208相抵时的接触面积,进而以提高定向杆4穿过通连孔208时的速度。定向杆4外缘设置有定位件402,定位件402为螺母。当铸造块2完全抵入定位槽102内腔后,操作人员可借助定向杆4外的螺纹凸起以旋拧定位件402,直至定位件402的底壁与铸造块2的顶壁相抵,易进一步保障铸造块2的位置稳定性。

[0042]

参照图4,定位件402外侧壁垂直焊接有若干操作杆403,操作杆403便于操作人员抓取,进而以提高操作人员旋拧定位件402的速度及效率。

[0043]

参照图3,沉降槽101内底壁围绕定位槽102外周垂直焊接有隔水板103,其具有一定高度,以减少液体进入定位槽102内腔。隔水板103宽度方向一侧的侧壁与定位槽102的内侧壁面处于同一纵向面,当铸造块2完全抵入定位槽102内腔后,铸造块2外侧壁与隔水板103内侧壁相抵。

[0044]

参照图2和图3,铸造块2外侧壁沿水平方向粘附有一圈抵接板209,抵接板209由吸铁石制成。当铸造块2完全抵入定位槽102内腔后,抵接块的底壁恰好与防水板的顶壁相抵,二者可磁性相吸以进一步限定铸造块2的位置,进而可有效减少铸造块2受水流波动而出现偏晃的现象。

[0045]

工作原理如下:

[0046]

将脱模件3放入定模槽201内腔,再将通连孔208对准定向杆4带有导向面401的一端并抵入,直至铸造块2完全抵入定位槽102内腔,旋拧定位件402以锁止铸造块2的位置。将金属熔融液倒入脱模件3内腔,通过通水管205向沉降槽101内注水,使液体围绕在铸造块2外周以降低铸造块2的温度,进而加快金属熔融液的冷却及成型。

[0047]

当金属熔融液形成铸件块体后,操作人员可拔出密封塞207以将液体排出沉降槽101。再借助工具提拉脱模件3,以将成型的铸件块体取出。之后,操作人员可将新的脱模件3放入定模槽201内腔,以便持续铸造新的铸件块体。

[0048]

本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1