汽车轮毂双保温模具的制作方法

[0001]

本实用新型涉及铸造模具技术领域,特别是涉及一种汽车轮毂双保温模具。

背景技术:

[0002]

铝合金轮毂与传统的钢制轮毂相比,有质量轻的特点,因此铝合金轮毂具有更小的惯性和阻力,提升了汽车的操纵性,还直接降低了汽车质量并能减少能耗,铝合金轮毂生产主要采用锻造和铸造工艺,低压铸造生产工艺相较于锻造生产工艺成本低。

[0003]

现有技术中,低压铸造轮毂的轮辐较窄且较薄,由于产品轮型的特点,模具设计时,难以保证毛坯轮辐位置的顺序冷却,在低压铸造生产过程中,轮辐中间偏外的部位冷节现象严重,且受外界环境影响明显,会影响铸造过程中毛坯的顺序冷却,工艺调整困难,轮辐背腔出现缩松现象严重,铸造成品率低且生产效率地,影响产品轮辐的位置性能。

技术实现要素:

[0004]

本实用新型的目的在于针对现有技术的不足,而提供一种汽车轮毂双保温模具,其对轮辐较窄较薄或轮辐较窄较少轮型模具增加双保温结构后,有效降低了轮辐中部冷节部位模具温度散失和吸热能力,调节铝液与模具不同位置。热交换,保证了轮辐冷节部位温度和模具温度梯度更合理,便于工艺调整,降低了铸造废品率,提高了生产效率和轮辐位置产品性能。

[0005]

本实用新型解决其技术问题所采用的技术方案是:一种汽车轮毂双保温模具,包括上模和下模,所述下模包括底板和下模芯,所述上模和所述下模芯配合形成与待铸轮毂的轮辐相对应的轮辐腔,所述上模的每个轮辐冷节的背腔均设置有保温孔,所述保温孔内置有保温棉,所述下模芯的背腔设置有凹槽,所述凹槽内设置有保温材料。

[0006]

优选的,所述下模的环槽设置有环状的保温材料。

[0007]

每个所述的轮辐冷节均设置有两个保温孔。

[0008]

本实用新型的有益效果是:一种汽车轮毂双保温模具,包括上模和下模,所述下模包括底板和下模芯,所述上模和所述下模芯配合形成与待铸轮毂的轮辐相对应的轮辐腔,所述上模的每个轮辐冷节的背腔均设置有保温孔,所述保温孔内置有保温棉,所述下模芯的背腔设置有凹槽,所述凹槽内设置有保温材料,其对轮辐较窄较薄或轮辐较窄较少轮型模具增加双保温结构后,有效降低了轮辐中部冷节部位模具温度散失和吸热能力,调节铝液与模具不同位置。热交换,保证了轮辐冷节部位温度和模具温度梯度更合理,便于工艺调整,降低了铸造废品率,提高了生产效率和轮辐位置产品性能。

附图说明

[0009]

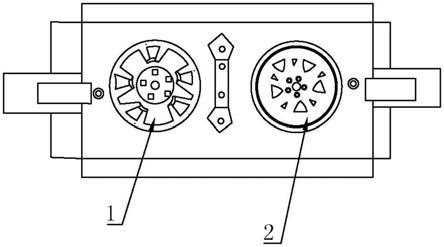

图1是本实用新型的汽车轮毂双保温模具结构示意图。

[0010]

图2是上模结构示意图。

[0011]

图3是下模结构示意图。

[0012]

附图标记说明:

[0013]

1——上模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——下模

[0014]

11——轮辐冷节

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21——底板

[0015]

22——下模芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23——环槽

[0016]

24——凸台。

具体实施方式

[0017]

下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

[0018]

如图1、图2、图3所示,本实施例的汽车轮毂双保温模具,包括上模1和下模2,下模2包括底板21和下模芯22,上模1和下模芯2配合形成与待铸轮毂的轮辐相对应的轮辐腔,上模1的每个轮辐冷节11的背腔均设置有两个保温孔,保温孔内置有保温棉,内置保温棉,以提升冷节位置模具温度,延迟冷节位置铝液冷却时间,保证顺序冷却下模芯21的凸台背腔设置有凹槽,所述凹槽内设置有保温材料,上模1和下模2同时增加保温材料,有效提升轮辐位置温度并降低轮辐中部冷节部位铝液温度散失,形成双保温结构的模具。进一步的,下模2的环槽23设置有环状的保温材料,减弱此位置模具钢吸热能力与散,热速度,收窄此位置模温温差变化范围。经多次试验,模具更改前轮辐位置平均开模温度轮辐根部468℃,轮辐中段485℃,浇口温度480℃,更改后对应位置平均开模温度为轮辐根部470℃,轮辐中段497℃,浇口温度511℃,模具更改后温度梯度更符合顺序冷却要求,铸造成品率由平均90%提升至平均97%左右,平均班产量提高10%左右。

[0019]

最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1