一种磨盘式湿法搓砂装置的制作方法

1.本实用新型涉及一种旧砂再生设备,尤其涉及一种磨盘式湿法搓砂装置。

背景技术:

2.目前,在铸造生产行业中,无论采用硅砂还是水玻璃砂铸造生产,都会在浇注过后产生大量的废砂,也就是旧砂。旧砂的表面会附着大量的固化后的粘合剂,无法再次进行造型生产,所以从节约成本环保的角度对旧砂进行再生处理。以我公司为例,用碱酚醛类的树脂固化剂作为粘合剂对硅砂进行造型和制芯,浇注后的旧砂表面存在惰性膜。部分企业通过机械摩擦等一系列方法来去除旧砂粒表面所包裹的惰性膜,一般再生后效果有限,再次造型后,会导致铸件质量下降,再生几次后旧砂就会被抛弃,重新添加新砂,造成环境污染和成本提高。随着客户及使用单位对铸件产品质量要求越来越高,再生砂质量的提高已经是铸造生产中急需面对的问题。

技术实现要素:

3.本实用新型的目的是提供一种磨盘式湿法搓砂装置,是一种旧砂再生单体设备。该装置将干砂研磨系统与湿砂擦洗系统两种再生砂生产方法结合在一起。

4.为实现上述目的,本实用新型采用以下技术方案实现:

5.一种磨盘式湿法搓砂装置,包括上下相对设置的上磨盘与下磨盘,上磨盘下面有菱形上研磨齿,下磨盘的上面有与菱形上研磨齿相对并与菱形上研磨齿配合而挤压、磨搓砂粒的菱形下研磨齿,所述的上磨盘与下磨盘之间设有用于容纳砂粒的容纳间隙;所述下磨盘与所述驱动轴固定连接,所述驱动轴通过驱动机构驱动旋转;在所述驱动轴的下部设置有擦洗浆叶。

6.所述驱动机构包括驱动电机、皮带、皮带轮,所述驱动电机的输出轴通过皮带和皮带轮传动连接驱动轴。

7.在所述上磨盘上设有进砂口,所述进砂口倾斜设置。

8.所述上磨盘下面的中间部位设有凸起的菱形上研磨齿,所述菱形上研磨齿沿圆周方向均布,在所述菱形上研磨齿外周的磨盘表面沿圆周方向设有斜向凸齿;所述下磨盘上面的中间部位设有凸起的菱形下研磨齿,所述菱形下研磨齿沿圆周方向均布,在所述菱形下研磨齿外周的磨盘表面沿圆周方向设有斜向凸齿。

9.还包括缸体、条状挡砂板、环形挡砂板、端盖,所述条状挡砂板固定在缸体的内壁上,所述端盖活动连接缸体的上端,所述环形挡砂板固定在端盖的底部,所述上磨盘和下磨盘设置在缸体的上端、环形挡砂板的内腔中,上磨盘与端盖固定连接,在所述缸体上设有排沙口。

10.所述端盖通过螺栓连接在缸体的上端,在端盖与缸体之间还设有间隙调节螺丝。

11.与现有的技术相比,本实用新型的有益效果是:

12.使用时旧砂通过进砂口放置于上下磨盘间的容纳缝隙中,在上下磨盘的相对回转

过程中,旧砂粒与砂粒之间,与上下磨盘的菱形研磨面之间摩擦,研磨,能够通过机械研磨的方式去除旧砂粒表面的惰性膜。研磨后的旧砂粒落入含有药水的缸体内成为砂水混合物,砂水混合物在驱动装置离心力带动下不同的被擦洗,进一步的去除旧砂粒表面的惰性膜及研磨后产生的微尘和目数较大的旧砂。这样的,通过两种不同的且相结合在一起的再生砂处理工艺,能够更加彻底的,有效的处理废旧湿砂。

附图说明

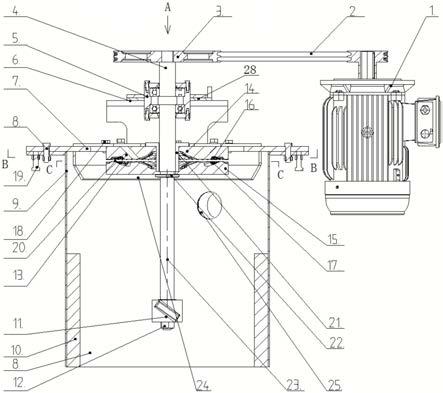

13.图1是本实用新型提供的整体结构图。

14.图2是图1的a向视图。

15.图3是本实用新型中磨盘研磨面的平面图。

16.图4是本实用新型中擦洗浆叶及桨叶轴的结构图。

17.图5是图1的b-b向视图。

18.图6是图1的c-c向视图。

19.图7是上磨盘的立体结构示意图。

20.图8是下磨盘的立体结构示意图。

21.图9是密封尼龙套的俯视图。

22.图10是端盖上部的立体结构图。

23.图中:1-驱动电机 2-皮带 3-皮带轮 4-驱动轴 5-轴承座 6-支撑座 7-端盖 8-螺栓 9-缸体 10-条状挡砂板 11-擦洗浆叶 12-固定螺母 13-进砂口 14-上磨盘 15-下磨盘 16-菱形上研磨齿 17-菱形下研磨齿 18-固定螺栓 19-间隙调节螺丝 20-容纳间隙 21-密封尼龙套 22-紧固螺母 23-桨叶轴 24-环形挡砂板 25-出砂口 26-进水口 27-轴套调整螺栓 28-垫片组。

具体实施方式

24.下面结合说明书附图对本实用新型进行详细地描述,但是应该指出本实用新型的实施不限于以下的实施方式。

25.如图1-图10所示,一种磨盘式湿法搓砂装置,包括上下相对设置的上磨盘14与下磨盘15,上磨盘14下面有菱形上研磨齿16,下磨盘15的上面有与菱形上研磨齿16相对并与菱形上研磨齿16配合而挤压、磨搓砂粒的菱形下研磨齿17,所述的上磨盘14与下磨盘15之间设有用于容纳砂粒的容纳间隙20;所述下磨盘15与所述驱动轴4固定连接,所述驱动轴4通过驱动机构驱动旋转;在所述驱动轴4的下部设置有擦洗浆叶11。

26.本实用新型为干砂研磨系统与湿砂擦洗系统组合使用处理再生砂。当擦洗浆叶11在驱动轴4的带动下进行旋转,缸体9内的砂水混合物在擦洗浆叶11旋转产生的离心力下旋转,完成湿砂擦洗工序。

27.所述驱动机构包括驱动电机1、皮带2、皮带轮3,所述驱动电机1的输出轴通过皮带2和皮带轮3传动连接驱动轴4。驱动轴4由轴承座5固定在缸体9端盖7上,并在皮带轮3的带动下旋转。驱动轴4与下磨盘15之间通过键或螺栓径向定位,通过紧固螺母22轴向定位,下磨盘15随驱动轴4旋转,而且在上下磨盘靠近驱动轴4的位置安装有对开式的密封尼龙套21。对开式密封尼龙套21可以通过轴套调整螺栓27来固定调节,并且进行更换。驱动轴4的

下部安装桨叶轴23,桨叶轴23底部安装擦洗浆叶11。

28.在所述上磨盘14上设有进砂口13,所述进砂口13倾斜设置,保证旧砂粒落在上下磨盘之间的容纳间隙20内。

29.所述上磨盘14下面的中间部位设有凸起的菱形上研磨齿16,所述菱形上研磨齿16沿圆周方向均布,在所述菱形上研磨齿16外周的磨盘表面沿圆周方向设有斜向凸齿;所述下磨盘15上面的中间部位设有凸起的菱形下研磨齿17,所述菱形下研磨齿17沿圆周方向均布,在所述菱形下研磨齿17外周的磨盘表面沿圆周方向设有斜向凸齿。菱形上研磨齿16与菱形下研磨齿17相对,上磨盘14上的凸齿与下磨盘15上的凸齿相对。

30.还包括缸体9、条状挡砂板10、环形挡砂板24、端盖7,所述条状挡砂板10固定在缸体9的内壁上,所述端盖7活动连接缸体9的上端,所述环形挡砂板24固定在端盖7的底部,所述上磨盘14和下磨盘15设置在缸体9的上端、环形挡砂板24的内腔中,上磨盘14与端盖7固定连接,在所述缸体9上设有排沙口25、进水口26。

31.所述端盖7通过螺栓8连接在缸体9的上端,在端盖7与缸体9之间还设有间隙调节螺丝19。

32.本实用新型的干砂研磨系统包括上下相对设置的上磨盘14与下磨盘15,上磨盘14固定在缸体9的端盖7上承受力而与固定在旋转的驱动轴4上的下磨盘15相互对应。上磨盘14下面有菱形上研磨齿17,下磨盘15的上面有与菱形上研磨齿18相对并与菱形上研磨齿17配合而挤压、磨搓旧砂粒的菱形下研磨齿18。上磨盘14与下磨盘15之间设有用于容纳相应旧砂颗粒的容纳间隙20,并且该容纳间隙20可通过固定在缸体9外沿的调节螺栓19与垫片组28来调整大小。支撑座6固定在端盖7上,轴承座5与支撑座6螺栓连接,垫片组28加垫在轴承座5与支撑座6之间。

33.固定在端盖7上的上磨盘14内设置有两处进砂口13,进砂口13斜向下成30

°

并且相对于驱动轴4对称设置。当旧砂粒通过进砂口13落入容纳间隙20后,下磨盘15相对于上磨盘14转动。下磨盘15安装在驱动轴4上。驱动轴4顶端连接皮带轮3,皮带轮3通过皮带2被驱动电机1带动旋转。驱动轴4通过轴承座5及支撑座6固定在端盖7上。在上下磨盘与驱动轴4间安装有两半式密封尼龙套21,对驱动轴4进行保护。与此同时,容纳间隙20内的旧砂粒不停被相对转动的上下磨盘挤压、摩擦、研磨。旧砂粒顺着上下磨盘之间的缝隙落入缸体9内,并被环形挡砂板24阻挡,保证研磨后的旧砂粒能够落入缸体9中间部位。落入缸体9内的旧砂粒与缸体9内的药水混合成为砂水混合物,与此同时固定在驱动轴4下段的擦洗浆叶11在驱动轴4的带动下旋转,砂水混合物在擦洗浆叶11旋转产生的离心力作用下与固定在缸体9内部的条状挡砂板10摩擦。随着砂量的增加,在离心力的带动下,擦洗后的砂水混合物由出砂口25排除缸体外。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1