一种可调节的麻花钻修磨装置

1.本实用新型属于刀具制造领域,具体涉及一种可调节的麻花钻修磨装置。

背景技术:

2.麻花钻是最常用的孔加工刀具,被广泛用于汽车制造、航空航天及医疗器械等领域,与其他孔加工刀具相比,麻花钻复杂的钻尖结构,一直都是刀具制造的难点;随着镍基高温合金、不锈钢、钛合金及纤维复合材料等难加工材料在现代机械装备制造中的应用增多,更是加剧了钻头后刀面在钻削过程中的刀具磨损与破损,缩短了刀具使用寿命,加速了新刀的更换频率,极大地增加了零件的制造成本。

3.因此,除了不断优化改良钻头的结构和几何参数以提高刀具的切削性能,钻头刃磨设备的改善以及修磨磨损刀具以提高刀具利用率,也都是现代刀具制造厂商需要考虑的重点内容。

4.目前,国内大多数刀具制造厂商对于麻花钻后刀面的刃磨方式主要可分为三种:数控刃磨、手工刃磨或在万能工具磨床上刃磨。数控刃磨多是采用国外进口的多轴数控磨床进行加工,机床成本高,且对操作者的技术要求较高;手工刃磨的质量取决于操作工人的技术水平与经验,刃磨精度难以保证,劳动强度大,切削刃对称性差;万能工具磨床上刃磨,刃磨装置结构复杂,且成形运动多,机床调整较为繁琐,刃磨效率低下,实际应用较少。

5.此外,刃磨参数的选择不当也极易导致钻头后刀面产生“翘尾”现象。钻削加工时,钻头的“翘尾”减小了钻头后刀面与工件加工表面间的间隙,增大刀具与工件之间的摩擦以及钻削扭矩,降低了钻孔质量,严重时甚至会导致钻削加工无法顺利进行、钻头折断。

6.因此,需设计一种刃磨装置结构简单,刃磨参数成形运动少,刃磨精度较高且成本较低,可适用于多种尺寸规格以及可调节不同钻尖几何参数的麻花钻刃磨装置,以满足现代麻花钻新刀制造及其磨损刀具修磨的需求。

技术实现要素:

7.有鉴于此,本实用新型的主要目的在于提供一种可调节的麻花钻修磨装置。

8.为达到上述目的,本实用新型的技术方案是这样实现的:

9.本实用新型实施例提供一种可调节的麻花钻修磨装置,包括水平基座、横向水平滑动导轨机构、纵向水平滑动导轨机构、旋转工作台、刃磨传动机构、竖直滑动机构、夹持机构、钻夹头、麻花钻、砂轮磨削机构,所述水平基座上呈十字叠加设置横向水平滑动导轨机构、纵向水平滑动导轨机构,所述水平基座上呈十字方向叠加设置横向水平滑动导轨机构、纵向水平滑动导轨机构,所述旋转工作台设置在纵向水平滑动导轨机构上用于跟随横向水平滑动导轨机构、纵向水平滑动导轨机构进行水平面内的纵横方向移动,所述刃磨传动机构置于旋转工作台上,所述刃磨传动机构通过竖直滑动机构与夹持机构连接;所述夹持机构与钻夹头连接,所述钻夹头用于安装麻花钻;所述水平基座上的一侧设置砂轮磨削机构用于对麻花钻进行磨削。

10.上述方案中,所述砂轮磨削机构包括砂轮、第一步进电机、砂轮滑动块、第二步进电机、砂轮传动机构、支撑架、水平滑轨,所述支撑架设置在水平基座上并且水平滑轨位于支撑架上,所述砂轮滑动块与水平滑轨配合连接,所述砂轮滑动块靠近麻花钻的一侧设置砂轮,所述砂轮与第一步进电机连接,所述砂轮滑动块的另一侧通过砂轮传动机构与第二步进电机连接。

11.上述方案中,所述横向水平滑动导轨机构、纵向水平滑动导轨机构均包括手轮、水平滑动机架,所述机架上固定有轴承座和轴承,分别与水平滑动导轨和水平丝杠相连接,所述水平丝杠上安装金属反向器螺母,所述水平丝杠端部装有手轮,所述手轮转动带动水平丝杠上的金属反向器螺母沿水平滑动导轨作直线运动;所述金属反向器螺母通过螺钉与导轨块连接。

12.上述方案中,所述纵向水平滑动导轨机构的机架通过螺钉固定在横向水平滑动导轨机构的导轨块上;所述旋转工作台通过螺钉固定在纵向水平滑动导轨机构的导轨块上。

13.上述方案中,所述横向水平滑动导轨机构与纵向水平滑动导轨机构运动方向相互垂直。

14.上述方案中,所述旋转工作台包括第一转动手柄、第一蜗杆、第一刻度转盘、第一蜗轮、箱体,所述箱体的上侧通过螺钉连接水平设置的第一刻度转台,所述箱体内部设置平行于第一刻度转盘的由第一蜗轮、第一蜗杆组成的第一传动机构,所述第一蜗杆的一端设置第一转动手柄。

15.上述方案中,所述刃磨传动机构包括旋转手轮、第一连接杆、传动连杆、万向节、第二连接杆,所述第一连接杆的一端与旋转手轮连接,另一端通过传动连杆、万向节与第二连接杆连接,所述第一连接杆和第二连接杆均设置在竖直滑动机构上,所述第二连接杆的一侧还与夹持机构连接。

16.上述方案中,所述竖直滑动机构包括刃磨机架、竖直滑动支架、竖直滑动手轮,所述刃磨机架与旋转工作台连接并且其上设置竖直滑动支架,所述竖直滑动支架的一侧设置竖直滑动手轮;所述第一连接杆和第二连接杆设置在竖直滑动支架上。

17.上述方案中,所述夹持机构包括第二刻度转盘、钻夹头夹持支架、钻夹头滑动支架,所述钻夹头滑动支架通过螺钉固定于第二连接杆上,所述滑动支架与钻夹头夹持支架连接,且连接处设置第二刻度转盘,所述钻夹头通过螺钉与定位凹槽固定于钻夹头夹持支架内。

18.与现有技术相比,本实用新型结构简单,麻花钻的夹持机构可实现多种中小型尺寸规格钻头的装夹;通过麻花钻的夹持机构以及专用刃磨传动机构,简化了麻花钻刃磨的成形运动,降低了钻头刃磨的技术要求,提高了刃磨效率。

附图说明

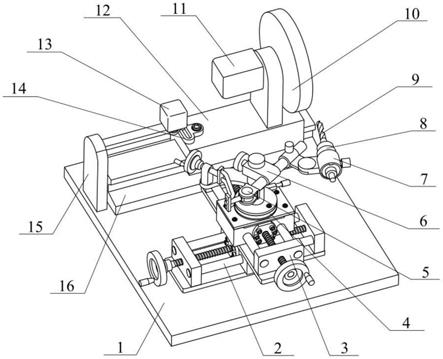

19.图1是本实用新型实施例提供一种可调节的麻花钻修磨装置的结构示意图;

20.图2是本实用新型实施例提供一种可调节的麻花钻修磨装置中纵向水平滑动导轨机构和旋转工作台的结构示意图;

21.图3是本实用新型实施例提供一种可调节的麻花钻修磨装置中砂轮磨削机构的结构示意图;

22.图4是本实用新型实施例提供一种可调节的麻花钻修磨装置中麻花钻刃磨机构的结构示意图;

23.图5是本实用新型实施例提供一种可调节的麻花钻修磨装置中麻花钻的刃磨原理图;

24.图中标记:1.水平基底,2.横向水平滑动导轨机构,3.纵向水平滑动导轨机构,4.旋转工作台,5.刃磨传动机构,6.竖直滑动机构,7.夹持机构,8.钻夹头, 9.麻花钻,10.砂轮,11.第一步进电机,12.砂轮滑动块,13.第二步进电机,14. 砂轮传动机构,15.支撑架,16.水平滑轨

25.301.手轮,302.轴承座,303.水平滑动机架,304.金属反向器螺母,305.导轨块,306.水平丝杠,307.水平滑动导轨,308.轴承

26.401.第一转动手柄,402.第一蜗杆,403.第一刻度转台,404.第一蜗轮,405. 箱体

27.101.砂轮轴,102.锁紧螺母

28.141.导引件,142.传动件

29.501.旋转手轮,502.第一连接杆,503.传动连杆,504.万向节,505.第二连接杆

30.601.刃磨机架,602.竖直滑动支架,603.竖直滑动手轮

31.701.刻度转盘,702.钻夹头夹持支架,703.钻夹头滑动支架

32.901.圆锥母线,902.圆锥轴线,903.钻头轴线。

具体实施方式

33.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.本实用新型实施例提供一种可调节的麻花钻修磨装置,如图1

‑

5所示,包括水平基座1、横向水平滑动导轨机构2、纵向水平滑动导轨机构3、旋转工作台4、刃磨传动机构5、竖直滑动机构6、夹持机构7、钻夹头8、麻花钻9、砂轮磨削机构,所述水平基座1上呈十字叠加设置横向水平滑动导轨机构2、纵向水平滑动导轨机构3,所述旋转工作台4设置在纵向水平滑动导轨机构3上用于跟随横向水平滑动导轨机构2、纵向水平滑动导轨机构3进行水平面内的纵横方向移动,所述刃磨传动机构5置于旋转工作台4上,所述刃磨传动机构 5通过竖直滑动机构6与夹持机构7连接;所述夹持机构7与钻夹头8连接,所述钻夹头8用于安装麻花钻9;所述水平基座1上的一侧设置砂轮磨削机构用于对麻花钻9进行磨削。

35.所述砂轮磨削机构包括砂轮10、第一步进电机11、砂轮滑动块12、第二步进电机13、砂轮传动机构14、支撑架15、水平滑轨16,所述支撑架15设置在水平基座1上并且水平滑轨16位于支撑架15上,所述砂轮滑动块12与水平滑轨16配合连接,所述砂轮滑动块12靠近麻花钻9的一侧设置砂轮10,所述砂轮10与第一步进电机11连接,所述砂轮滑动块12的另一侧通过砂轮传动机构14与第二步进电机13连接。

36.所述砂轮传动机构14包括传动件142,传动件142的一端与第二步进电机 13联接,并通过第二步进电机13作旋转运动,传动件142的另一端联接于导引件141,导引件141通过螺钉固定于砂轮滑动块12上,传动件142的旋转运动经导引件141转换为往复直线运动,从而实现砂轮滑动块12及固定于上砂轮 10在水平滑轨16上作往复直线运动。

37.所述横向水平滑动导轨机构2、纵向水平滑动导轨机构3均包括手轮301、水平滑动机架303,机架303上固定有轴承座302和轴承308,分别与水平滑动导轨307和水平丝杠306相联接,金属反向器螺母304安装在水平丝杠306上,水平丝杠306端部装有手轮301,手轮301转动带动水平丝杠306上的金属反向器螺母304沿水平滑动导轨307作直线运动;所述金属反向器螺母304通过螺钉与导轨块305联接。

38.所述纵向水平滑动导轨机构3的机架303通过螺钉固定在横向水平滑动导轨机构2的导轨块上;所述旋转工作台4通过螺钉固定在纵向水平滑动导轨机构3的导轨块305上。

39.所述横向水平滑动导轨机构2与纵向水平滑动导轨机构3运动方向相互垂直。

40.所述旋转工作台4包括第一转动手柄401、第一蜗杆402、第一刻度转盘 403、第一蜗轮404、箱体405,所述箱体405的上侧安装有与第一蜗轮404连接的水平设置的第一刻度转台403,所述第一刻度转台403的转动由第一蜗轮 404、第一蜗杆402组成的第一传动机构传动,所述第一蜗杆402的一端设置第一转动手柄401。

41.所述刃磨传动机构5包括旋转手轮501、第一连接杆502、传动连杆503、万向节504、第二连接杆505,所述第一连接杆502的一端与旋转手轮501连接,另一端通过传动连杆503、万向节504与第二连接杆505连接,所述第一连接杆502和第二连接杆505均设置在竖直滑动机构6上,所述第二连接杆505的一侧还与夹持机构7连接。

42.所述竖直滑动机构6包括刃磨机架601、竖直滑动支架602、竖直滑动手轮 603,所述刃磨机架601与旋转工作台4连接并且其上设置竖直滑动支架602,所述竖直滑动支架602的一侧设置竖直滑动手轮603;所述第一连接杆502和第二连接杆505设置在竖直滑动支架602上。

43.所述夹持机构7包括第二刻度转盘701、钻夹头夹持支架702、钻夹头滑动支架703,所述钻夹头滑动支架703通过螺钉固定于第二连接杆505上,所述滑动支架703与钻夹头夹持支架702连接,且连接处设置第二刻度转盘701,所述钻夹头8通过螺钉与定位凹槽固定于钻夹头夹持支架702内。

44.如图1~5所示,本实用新型基于锥面刃磨法修磨麻花钻的具体步骤如下:

45.①

先将需修磨麻花钻9置于钻夹头8内,并根据钻头尺寸规格调整合适伸出长度,刃磨时,钻头主切削刃的修磨初始位置需与砂轮磨削接触面保持平行 (钻头主切削刃与砂轮磨削接触线即为圆锥母线901),钻夹头8上标有定位线,转动麻花钻9,调整钻头定位后,锁紧钻夹头8;再根据钻夹头8上的定位凹槽,将钻夹头8安装于钻夹头夹持支架702上,并通过螺钉固定。

46.②

通过刻度转盘701,转动钻夹头夹持支架702,调整麻花钻9(钻头轴线 903)与第二连接杆505(第二连接杆505的轴线即为圆锥轴线902)之间的夹角(即轴间角θ);松紧螺钉,移动钻夹头滑动支架703,调整麻花钻9与圆锥顶角o之间的相对位置,从而实现锥顶距a的调整。

47.③

通过转动竖直滑动手轮603,带动竖直滑动支架602在刃磨机架601上根据刻度尺寸上下移动,从而调整圆锥母线902与麻花钻9中剖面之间的偏移距离(即偏距e)。

48.④

通过转动旋转工作台手柄401,经由蜗轮404、蜗杆402所组成的传动机构,带动第一刻度转台403及安装于其上麻花钻刃磨机构的转动,从而实现半锥角δ的调整。

49.⑤

通过转动手轮,分别带动横向水平滑动导轨机构2与纵向水平滑动导轨机构3在

水平方向上的运动,从而调整麻花钻刃磨机构与砂轮10之间的相对位置。

50.⑥

第一步进电机11带动砂轮10转动,第二步进电机13带动传动件142作旋转运动,通过导引件141转换,带动砂轮10在水平滑轨16上作往复直线运动,从而保证麻花钻9刃磨时,砂轮磨削表面的磨削均匀。

51.⑦

麻花钻9刃磨前,为了消除或避免钻头后刀面产生“翘尾”现象,并确保钻头刃磨后的横刃斜角ψ在规定的合理值范围内,还需要将钻头绕自身轴线逆时针旋转角度β。

52.⑧

通过转动手轮501,带动第一连接杆502作旋转运动,经传动连杆503 与万向节504组件转换,将第一连接杆502的旋转运动转化为第二连接杆505 的左右摇摆运动,从而实现麻花钻锥面后刀面刃磨时的加工运动轨迹。

53.⑨

通过纵向水平滑动导轨机构3在水平方向上的滑动进给,调整麻花钻9 刃磨的磨削余量,当一侧刃磨完成时,麻花钻刃磨机构水平退回适当位置,松紧钻夹头夹持支架702上的螺钉,麻花钻9转动180

°

后装紧继续加工,从而实现麻花钻的修磨。

54.本实用新型与现有修磨装置相比,刃磨装置结构简单,麻花钻的夹持机构可实现多种中小型尺寸规格钻头的装夹;通过麻花钻的夹持机构以及专用刃磨传动机构,简化了麻花钻刃磨的成形运动,降低了钻头刃磨的技术要求,提高了刃磨效率。

55.此外,本实用新型通过对麻花钻刃磨参数(轴间角θ、半锥角δ,偏距e、锥顶距a及逆转角β)的调整,可实现具有不同钻尖几何参数麻花钻后刀面的刃磨,适应性强。

56.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1