一种熔融还原工艺矿粉输送管线用物料加速器的制作方法

[0001]

本实用新型涉及熔融还原工艺设备技术领域,具体涉及一种熔融还原工艺矿粉输送管线用物料加速器。

背景技术:

[0002]

hismelt作为现有炼铁领域唯一摆脱焦化和烧结工序的炼铁技术,直接使用粉状含铁物料和非焦煤粉进行冶炼,是世界上唯一一种完全不使用焦炭、烧结及球团工艺的冶金技术,在冶金行业内,具有节能环保、资源利用、能源拓展、产品重塑、流程创新等方面均具有显著的工艺优势、革命性的技术意义及行业应用前景,是目前冶金行业最重要的高新技术之一,在世界范围内具有重要的行业影响力,属于冶金前沿技术。

[0003]

熔融还原炉是hismelt技术中的核心反应炉,物料是熔融反应炉内反应进行的重要原料,其中矿粉输送是通过矿粉喷吹系统完成的,矿粉输送的大致过程是:矿粉经过各级输送皮带由原料库运至烘干窑、回转窑,在回转窑中进行预热、预还原后,转到热矿仓暂存,后转入喷吹系统,矿粉在喷吹系统的末端,通过喷枪喷入熔融冶炼炉。由于熔融还原炉炉内的温度维持在1400℃以上,压力在60kpa以上,矿粉进入炉内后可以在数秒内快速完成反应,而矿粉只有在获得足够大的速度和动能基础上,才能对熔融还原炉中的反应熔池有较强的穿透力,才能在喷入熔池后较为均匀的分布,进而对熔池起到搅拌作用,使熔池氛围活跃,使熔池内进行高效的物质传输和能量传输。

[0004]

现有技术为了使矿粉获得相应的动能,需加大氮气的输送用量,从而需要投入大量的资金来提高制氧站的产能,造成生产成本升高。而如果矿粉在进入喷枪前未被加速的话,会出现因为矿粉的流速和动能不足,而对熔融还原炉会造成以下危害:矿粉运动受阻时容易堵塞矿粉喷枪,严重时需要停车检修,大大增加了生产成本;矿粉在喷入熔池后的穿透力不足,容易造成矿粉在熔池内中分布不均匀;矿粉对熔池的搅拌作用不足,熔池氛围不活跃,熔池内物质传输和能量传递的效率低,冶炼过程不能顺利进行;而且矿粉喷枪的磨损进行加快,矿粉喷枪寿命变短。因此,如何使矿粉既能获得足够的输送速度又能降低生产成本是设计的关键。

技术实现要素:

[0005]

本实用新型为了解决上述技术问题,提供了一种熔融还原工艺矿粉输送管线用物料加速器,该物料加速器在整个喷吹系统中由相对独立的组件构成,既能使矿粉被加速从而获得足够的动能,确保熔融还原炉内反应高效进行,避免堵塞喷枪,还能在物料加速器损坏时便于更换,有效地降低了生产成本。

[0006]

本实用新型是通过如下技术方案实现的:

[0007]

一种熔融还原工艺矿粉输送管线用物料加速器,所述物料加速器设置在热矿输送管道与喷枪管道之间,所述物料加速器包括:

[0008]

连接件,所述连接件包括相连通的喷吹段和转向段,所述喷吹段的一端与所述热

矿输送管道连通;

[0009]

加速件,所述加速件包括第一外壳和设置在所述第一外壳内的锥形管道,所述锥形管道包括与所述转向段连通的第一端和与所述喷枪管道连通的第二端,所述第一端的直径大于所述第二端的直径。

[0010]

优选的,所述物料加速器与所述热矿输送管道和所述喷枪管道的连接处设有密封胶垫。

[0011]

优选的,所述加速件的两端通过法兰分别与所述喷枪管道及所述转向段连接。

[0012]

优选的,所述加速件的两端均设有连接法兰。

[0013]

优选的,所述连接件还包括缓冲段,所述缓冲段的一端与所述喷吹段和转向段的连接处相连通。

[0014]

优选的,所述喷吹段与所述转向段之间的锐角夹角呈45

°

,所述缓冲段的轴线与所述喷吹段的轴线重合。

[0015]

优选的,所述加速件的第一外壳上至少设有一个吊环。

[0016]

优选的,所述加速件的第一外壳上设有两个吊环。

[0017]

优选的,所述加速件的第一外壳与所述锥形管道之间填充有第一耐材件。

[0018]

优选的,所述第一耐材件由刚玉浇筑形成,所述锥形管道的材质均为碳钢。

[0019]

优选的,所述第一耐材件的重量不超过30kg。

[0020]

优选的,所述第一端的直径为160-230mm,第二端的直径为140-190mm,所述锥形管道的长度为500-900mm。

[0021]

优选的,所述喷吹段、转向段和缓冲段均包括第二外壳、内管道以及在第二外壳和内管道之间填充的第二耐材件,喷吹段的内管道直径大于转向段的内管道直径。

[0022]

优选的,所述第二耐材件由刚玉浇筑形成,所述内管道的材质均为碳钢。

[0023]

优选的,所述第二耐材件的重量不超过80kg。

[0024]

优选的,所述喷吹段的长度为1000-1500mm,所述喷吹段的内管道的直径为180-260mm;所述转向段的长度为600-1200mm,所述转向段的内管道的直径为160-230mm;所述缓冲段的长度为400-800mm,所述缓冲段的内管道的直径为150-230mm。

[0025]

本实用新型的有益效果:

[0026]

1.该熔融还原工艺矿粉输送管线用物料加速器,矿粉经过物料加速器后能够有效地被加速,有利于熔融还原炉内反应的高效进行,有效避免了喷枪的堵塞;通过在加速件中设置锥形管道,锥形管道的第一端的直径与第二端的直径设计合理,在提高加速效果的条件下保证物料对管道的磨损较小,从而降低生产成本。

[0027]

2.该熔融还原工艺矿粉输送管线用物料加速器,通过在连接件中设置缓冲段,缓冲段的内部空间能够对由喷吹段上升来的矿粉起到很好的缓冲作用,避免矿粉由喷吹段进入转向段的转向过程中直接冲击转向段的内管道的上壁,有利于延长接头件的使用寿命,降低生产成本。

[0028]

3.该熔融还原工艺矿粉输送管线用物料加速器,通过在加速件的第一外壳上设置吊环,便于对加速件的安装和拆卸。

[0029]

4.该熔融还原工艺矿粉输送管线用物料加速器,加速件的锥形管道以及连接件的内管道均采用碳钢材质,耐高温耐摩擦,有利于延长物料加速器的寿命,降低生产成本。

[0030]

5.该熔融还原工艺矿粉输送管线用物料加速器,第一耐材件和第二耐材件均由刚玉浇筑形成,不仅可以对矿粉起到很好的保温作用,且质量轻,方便安装和拆卸,有利于降低物料加速器对喷吹管道系统造成的力学负荷,避免在高温条件下喷吹管道因受力过大而变形。

附图说明

[0031]

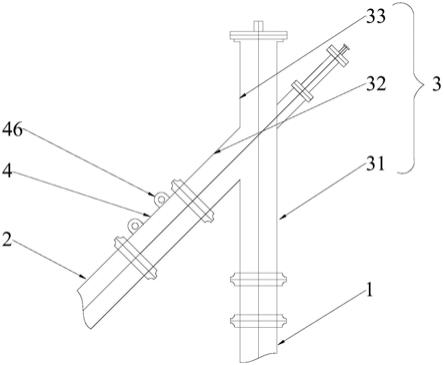

图1为本实用新型的结构示意图;

[0032]

图2为图1中加速件的结构示意图;

[0033]

图3为图2中a-a截面的结构示意图。

[0034]

图中,1、热矿输送管道;2、喷枪管道;3、连接件;31、喷吹段;32、转向段;33、缓冲段;4、加速件;41、第一外壳;42、锥形管道;43、第一端;44、第二端;45、第一耐材件;46、吊耳;47、连接法兰。

具体实施方式

[0035]

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

[0036]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0037]

矿粉在喷入熔融还原炉时,基于矿粉只有获得足够的速度和动能,才能对熔融还原炉中的反应熔池有较强的穿透力,才能在喷入熔池后较为均匀的分布在反应熔池中,才能对熔池起到搅拌作用,使熔池氛围活跃,使熔池内进行高效的物质传输和能量传输的条件下,现有技术为了使矿粉获得相应的动能,一般会加大对氮气输送用量的需求,所以需要投入大量的资金来提高制氧站的产能,造成生产成本升高。因此,如何使矿粉既能获得足够的输送速度又能降低生产成本是设计的关键。

[0038]

参考图1、2、3,本实用新型提供了一种熔融还原工艺矿粉输送管线用物料加速器,将物料加速器设置在热矿输送管道1与喷枪管道2之间,并在物料加速器与热矿输送管道1的连接处以及在物料加速器与喷枪管道2的连接处设置密封胶垫,所采用的密封胶垫的气密性良好且耐高温。物料加速器包括连接件3和加速件4,连接件3包括喷吹段31和转向段32,喷吹段31的一端与热矿输送管道1的一端相连通,喷吹段31的另一端与转向段32的一端相连通,转向段32的另一端与加速件4相连通,喷吹段31和热矿输送管道1同轴线设置,转向段32、加速件4与喷枪管道2同轴线设置。加速件4包括第一外壳41 和设置在第一外壳41内部的锥形管道42,锥形管道42包括第一端43和第二端44,第一端43与转向段32相连通,第二端44与喷枪管道2相连通,第一端43的直径大于第二端44的直径。

[0039]

喷吹段31和热矿输送管道1均竖直设置,转向段32倾斜设置,转向段32 与喷吹段31之间的锐角夹角呈45

°

,由于矿粉从热矿输送管道1进入喷吹段 31再进入转向段32的转向过程中,会直接冲击转向段32的管壁,为了缓冲矿粉对转向段32的冲击力,延长连接件3的使用寿命,在喷吹段31的上方设置缓冲段33,缓冲段33竖直设置,缓冲段33的轴线与喷吹

段31的轴线重合,缓冲段33远离喷吹段31的一端闭口设置,缓冲段33靠近喷吹段31的一端既与喷吹段31相连通,还与转向段32相连通。喷吹段31、转向段32与缓冲段33一体成型设置。由于该物料加速器的加速件4和连接件3是独立组件,加速件4或者连接件3损坏时方便更换。

[0040]

由于矿粉经过物料加速器时的温度在350-800℃之间,且加速后的矿粉对物料加速装置的冲击摩擦较大,为了延长物料加速器的使用寿命,在加速件的第一外壳41与锥形管道42之间填充第一耐材件45,将喷吹段31、转向段32 和缓冲段33设置成均包括第二外壳和内管道的结构,并在第二外壳和内管道之间填充第二耐材件,锥形管道42和内管道均采用碳钢材质,由于碳钢合金硬度大、强度高,使锥形管道42与内管道的耐磨和耐侵蚀效果提高,第一耐材件45和第二耐材件均由刚玉浇筑形成,刚玉的导热系数小,有利于对物料加速器内的矿粉起到很好的保温作用,设置第一耐材件45的重量不超过30kg,第二耐材件的重量不超过80kg,使得加速件4和连接件3的密度较小,而物料加速器整体质量的减轻可以有效降低物料加速器对喷吹管道系统造成的力学负荷,有效避免在高温条件下喷吹管道因受力过大而变形,且方便对物料加速器的安装和拆卸。

[0041]

为了便于对加速件4的安装和拆卸,在加速件4的第一外壳41上设置两个吊环46,在加速件4的两端设置连接法兰47。

[0042]

为了使整个物料加速器能够很好地对矿粉进行加速,将加速件4的第一端 43的直接设置为160-230mm,第二端44的直径设置为140-190mm,锥形管道 42的长度设置为500-900mm;将喷吹段31的长度设置为1000-1500mm,喷吹段31的内管道直径设置为180-2600mm;将转向段32的长度设置为 600-1200mm,转向段32的内管道直径设置为160-230mm;将缓冲段33的长度设置为400-800mm,缓冲段33的内管道直径设置为150-230mm。高速运动的矿粉对加速件4的锥形管道42的内壁有冲蚀作用,由于设置的锥形管道42 的锥度较小,使得冲蚀作用较弱,有效延长了锥形管道42的寿命。

[0043]

矿粉被该熔融还原工艺矿粉输送管线用物料加速器的加速原理及过程如下:

[0044]

矿粉由喷吹段进,经缓冲段的缓冲作用,由转向段出。在65t/h喷矿量的条件下,矿粉由矿粉输送管道进入连接件的喷吹段的速度约为36m/s,喷吹段的内管道直径为180-260mm,转向段的内管道直径为160-230mm,根据公式 f=ρ.v.s(f为喷矿量,ρ为矿粉密度,s为管道截面积),矿粉由喷吹段进入转向段时f、ρ不变,得加速后的矿粉速度约为48m/s;加速件的锥形管道,第一端直径(也就是入口直径)为160-230mm,第二端直径(也就是出口直径)为 140-190mm,锥形管道的长度为500-900mm,矿粉经加速件加速后速度约为 56m/s。

[0045]

上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

[0046]

本实用新型未详述之处,均为本技术领域人员的公知技术。

[0047]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1