一种位置可调的数控机床打磨钻头的制作方法

1.本实用新型涉及数控机床技术领域,更具体的,涉及一种位置可调的数控机床打磨钻头。

背景技术:

2.机床是指制造机器的机器,亦称工作母机或工具机,习惯上简称机床,一般分为金属切削机床、锻压机床和木工机床等,现代机械制造中加工机械零件的方法很多:除切削加工外,还有铸造、锻造、焊接、冲压、挤压等,但凡属精度要求较高和表面粗糙度要求较细的零件,一般都需在机床上用切削的方法进行最终加工,机床在国民经济现代化的建设中起着重大作用,车床是主要用车刀对旋转的工件进行车削加工的机床,在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工,车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床;

3.现有的机床打磨装置大多为固定设置,在打磨时,需要不断是移动需要打磨的工件来进行打磨,有时由于打磨的工件质量过大,从而导致在打磨的过程中工件的移动不方便,影响打磨的效率,因此设计一种位置可调的数控机床打磨钻头解决上述问题。

技术实现要素:

4.本实用新型旨在于解决上述背景中提出的提出问题,从而提供一种位置可调的数控机床打磨钻头。

5.为实现上述目的,本实用新型提供如下技术方案:一种位置可调的数控机床打磨钻头,包括台面、支撑腿、倒t形槽、移动装置、套接装置和打磨装置,所述台面的底部表面四个角落均焊接设置有支撑腿,所述台面的上表面左侧嵌入设置有倒t形槽,所述倒t形槽的内侧表面嵌入设置有移动装置,所述移动装置的上表面套接设置有套接装置,所述套接装置上套接设置有打磨装置;

6.所述移动装置包括有竖杆、固定条、第一固定块、第一拧紧螺栓、矩形框和缓冲弹簧,所述竖杆的底部表面左右两侧均焊接设置有固定条,所述竖杆的上表面左侧焊接设置有第一固定块,所述第一固定块的上表面中央螺纹设置有第一拧紧螺栓,所述竖杆的外侧表面中央焊接设置有矩形框,所述矩形框的上表面焊接设置有多根缓冲弹簧;

7.所述套接装置包括有第一矩形套环、横向杆、嵌入橡胶条和阻挡板,所述第一矩形套环的右侧表面中央焊接设置有横向杆,所述横向杆的上表面中央嵌入设置有嵌入橡胶条,所述横向杆的右端焊接设置有阻挡板;

8.所述打磨装置包括有第二矩形套环、把手、第二固定块、第二拧紧螺栓、电机安装板、旋转电机和打磨头,所述第二矩形套环的上表面中央焊接设置有把手,所述第二矩形套环的右侧表面上方焊接设置有第二固定块,所述第二固定块的上表面中央螺纹设置有第二拧紧螺栓,所述第二矩形套环的底部表面焊接设置有电机安装板,所述电机安装板的底部表面通过螺栓固定设置有旋转电机,所述旋转电机的输出端焊接设置有打磨头。

9.优选的,所述旋转电机通过电线于外部电源呈电性连接。

10.优选的,所述竖杆和固定条均嵌入于倒t形槽内,且竖杆可沿着倒t形槽内外滑动。

11.优选的,所述第一固定块处于台面的左侧上方,且第一拧紧螺栓拧紧时紧贴于台面的上表面。

12.优选的,所述第一矩形套环套接于竖杆的外侧表面上方,且第一矩形套环可沿着竖杆上下移动,所述缓冲弹簧的顶部焊接于第一矩形套环的底部表面。

13.优选的,所述第二矩形套环套接于横向杆的外侧表面,且第二矩形套环可沿着横向杆左右移动。

14.优选的,所述第二固定块处于横向杆的上方,且第二拧紧螺栓拧紧时紧贴于嵌入橡胶条的上表面。

15.本实用新型提供了一种位置可调的数控机床打磨钻头,具有以下有益效果:

16.1、该种位置可调的数控机床打磨钻头设置有移动装置,需要对打磨装置内外进行移动时,通过松开第一拧紧螺栓,然后抓住把手往内外移动,使得移动装置上的竖杆和固定条均沿着到倒t形槽内外移动,从而达到调节打磨装置内外位置的效果。

17.2、该种位置可调的数控机床打磨钻头设置有打磨装置,通过在打磨装置上设置有第二矩形套环,使得松开第二拧紧螺栓,抓住把手左右移动,使得把手带动第二矩形套环沿着横向杆左右移动,从而达到带动打磨装置左右移动的效果。

18.3、该种位置可调的数控机床打磨钻头设置有第一矩形套环和缓冲弹簧,需要打磨时,通过抓住把手往下挤压,使得第一矩形套环沿着竖杆往下移动缓冲弹簧处于压缩状态,达到打磨的效果,打磨完成后,松开把手,在缓冲弹簧回弹力的作用下使得第一矩形套环往上移动,使得套接装置带动打磨装置往上移动,停止打磨。

附图说明

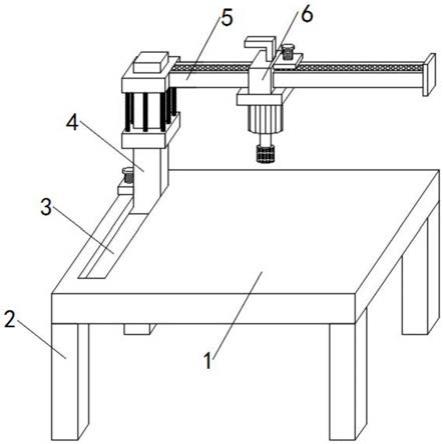

19.图1为本实用新型的整体结构示意图。

20.图2为本实用新型的移动装置结构示意图。

21.图3为本实用新型的套接装置结构示意图。

22.图4为本实用新型的打磨装置结构示意图。

23.图1

‑

4中:1

‑

台面,2

‑

支撑腿,3

‑

倒t形槽,4

‑

移动装置,401

‑ꢀ

竖杆,402

‑

固定条,403

‑

第一固定块,404

‑

第一拧紧螺栓,405

‑

矩形框,406

‑

缓冲弹簧,5

‑

套接装置,501

‑

第一矩形套环,502

‑

横向杆, 503

‑

嵌入橡胶条,504

‑

阻挡板,6

‑

打磨装置,601

‑

第二矩形套环,602

‑ꢀ

把手,603

‑

第二固定块,604

‑

第二拧紧螺栓,605

‑

电机安装板,606

‑ꢀ

旋转电机,607

‑

打磨头。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1至4,本实用新型实施例中,一种位置可调的数控机床打磨钻头,包括台面1、支撑腿2、倒t形槽3、移动装置4、套接装置5和打磨装置6,台面1的底部表面四个角落均

焊接设置有支撑腿2,台面1的上表面左侧嵌入设置有倒t形槽3,倒t形槽3的内侧表面嵌入设置有移动装置4,移动装置4的上表面套接设置有套接装置5,套接装置5上套接设置有打磨装置6;

26.移动装置4包括有竖杆401、固定条402、第一固定块403、第一拧紧螺栓404、矩形框405和缓冲弹簧406,竖杆401的底部表面左右两侧均焊接设置有固定条402,竖杆401的上表面左侧焊接设置有第一固定块403,第一固定块403的上表面中央螺纹设置有第一拧紧螺栓404,竖杆401的外侧表面中央焊接设置有矩形框405,矩形框405的上表面焊接设置有多根缓冲弹簧406;

27.套接装置5包括有第一矩形套环501、横向杆502、嵌入橡胶条 503和阻挡板504,第一矩形套环501的右侧表面中央焊接设置有横向杆502,横向杆502的上表面中央嵌入设置有嵌入橡胶条503,横向杆502的右端焊接设置有阻挡板504;

28.打磨装置6包括有第二矩形套环601、把手602、第二固定块603、第二拧紧螺栓604、电机安装板605、旋转电机606和打磨头607,第二矩形套环601的上表面中央焊接设置有把手602,第二矩形套环 601的右侧表面上方焊接设置有第二固定块603,第二固定块603的上表面中央螺纹设置有第二拧紧螺栓604,第二矩形套环601的底部表面焊接设置有电机安装板605,电机安装板605的底部表面通过螺栓固定设置有旋转电机606,旋转电机606的输出端焊接设置有打磨头607。

29.本实施例中,旋转电机606通过电线于外部电源呈电性连接,使得外部电源为旋转电机606提供电源。

30.本实施例中,竖杆401和固定条402均嵌入于倒t形槽3内,且竖杆401可沿着倒t形槽3内外滑动,方便移动装置4沿着倒t形槽 3内外移动。

31.本实施例中,第一固定块403处于台面1的左侧上方,且第一拧紧螺栓404拧紧时紧贴于台面1的上表面,使得通过拧紧第一拧紧螺栓404可固定住移动装置4的位置。

32.本实施例中,第一矩形套环501套接于竖杆401的外侧表面上方,且第一矩形套环501可沿着竖杆401上下移动,缓冲弹簧406的顶部焊接于第一矩形套环501的底部表面,方便调节套接装置5的水平高度,从而达到调节打磨装置6高度的效果,使得方便打磨装置的打磨。

33.本实施例中,第二矩形套环601套接于横向杆502的外侧表面,且第二矩形套环601可沿着横向杆502左右移动,使得方便移动打磨装置的左右位置。

34.本实施例中,第二固定块603处于横向杆502的上方,且第二拧紧螺栓604拧紧时紧贴于嵌入橡胶条503的上表面,通过拧紧第二拧紧螺栓604可固定住打磨装置6的位置。

35.在使用本实用新型一种位置可调的数控机床打磨钻头时,首先将旋转电机606接上电源,将需要打磨的工件放置于台面1上,需要对打磨装置6内外进行移动时,通过松开第一拧紧螺栓404,然后抓住把手602往内外移动,使得移动装置4上的竖杆401和固定条402均沿着到倒t形槽3内外移动,从而达到调节打磨装置6内外位置的效果,通过第二矩形套环601的设置,使得松开第二拧紧螺栓604,抓住把手602左右移动,使得把手602带动第二矩形套环601沿着横向杆502左右移动,从而达到带动打磨装置6左右移动的效果,需要打磨时,通过抓住把手602往下挤压,使得第一矩形套环501沿着竖杆 401往下移动,缓冲弹簧406处于压缩状态,使得打磨头607往下移动,方便打磨头607的对工件进行打磨,打磨完成后,松

开把手602,在缓冲弹簧406回弹力的作用下使得第一矩形套环501往上移动,使得套接装置5带动打磨装置6往上移动,停止打磨。

36.以上的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1