表面清洗器及物理气相沉积设备的制作方法

1.本技术涉及真空镀膜技术领域,尤其涉及一种表面清洗器及物理气相沉积设备。

背景技术:

2.对工件镀膜之前,需要对工件表面进行清洗,以增加膜层与工件的结合力。

3.通常采用的工件表面清洗的方法有吹气处理、擦拭处理或烘烤处理等等。其中最常用的烘烤处理为将工件进行烘烤,但此种方法处理时间长,影响生产产能。

技术实现要素:

4.有鉴于此,有必要提供一种表面清洗器,以解决上述问题。

5.另,还有必要提供一种包括该表面清洗器的物理气相沉积装置。

6.一种表面清洗器,包括弧形管道、阳离子源以及线圈,阳离子源用于产生阳离子,所述阳离子用于清洗所述工件的表面;线圈用于在所述弧形管道中形成磁场;其中,所述阳离子经所述磁场通过所述弧形管道到达所述工件的表面。

7.进一步地,所述阳离子源包括弧靶以及引弧针,引弧针用于接触所述弧靶。

8.进一步地,所述阳离子源还包括:

9.驱动件,连接所述引弧针,用于驱动所述引弧针接触所述弧靶。

10.进一步地,其中,

11.所述阳离子源位于所述弧形管道的一端,所述弧形管道的另一端用于对准所述工件的表面。

12.进一步地,所述线圈缠绕于所述弧形管道的外壁。

13.进一步地,所述线圈包括:

14.聚焦线圈,位于所述弧形管道的一端附近,用于形成磁场以聚焦所述阳离子,其中,所述弧形管道的所述一端连接所述阳离子源。

15.进一步地,所述线圈还包括:

16.发散线圈,位于所述弧形管道的另一端,用于形成磁场以发散所述阳离子。

17.进一步地,所述线圈还包括:

18.偏转线圈,位于所述聚焦线圈和所述偏转线圈之间,用于形成磁场以偏转所述阳离子。

19.一种物理气相沉积设备,包括所述表面清洗器。

20.进一步地,其中,所述表面清洗器的数量为3个。

21.本技术提供的工件表面清洗器,通过设置弧形管道以及在弧形管道上设置产生磁场的线圈,磁场改变阳离子源产生的阳离子的运动方向,使得弧形管道也能够阻止与阳离子同时产生的金属蒸汽的运动,过滤掉金属蒸汽,从而防止金属蒸汽汇聚成大颗粒到达工件的表面,实现在缩短表面清洗时间的前提下,保证被清洗后的工件的表面平整,且镀膜后符合工艺要求。

附图说明

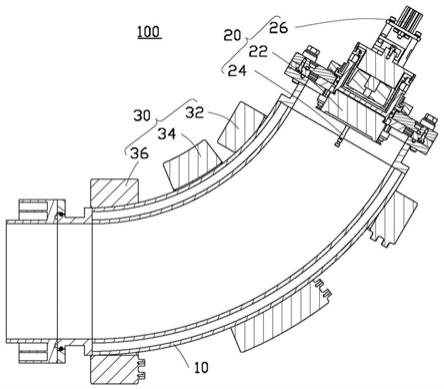

22.图1为本技术实施例提供的物理气相沉积设备的整体结构示意图。

23.图2为图1所示的表面清洗器的截面示意图。

24.主要元件符号说明

25.物理气相沉积设备200本体210连接件220表面清洗器100弧形管道10阳离子源20弧靶22引弧针24驱动件26线圈30聚焦线圈32偏转线圈34发散线圈36

26.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

27.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本技术,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

29.在本技术的各实施例中,为了便于描述而非限制本技术,本技术专利申请说明书以及权利要求书中使用的术语“连接”并非限定于物理的或者机械的连接,不管是直接的还是间接的。“上”、“下”、“上方”、“下方”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

30.请参阅图1,本技术提供一种物理气相沉积(physical vapor deposition,简称pvd)设备,物理气相沉积设备200可用于对一工件(图未示)进行表面清洗处理以及镀膜处理。

31.物理气相沉积设备200包括本体210、表面清洗器100以及连接件220,连接件220用于连接本体210与表面清洗器100,表面清洗器100用于清洗一工件的表面,以去除工件表面

的氧化物、杂质、气体等,为工件后续的镀膜处理打下基础,有效提升膜层的附着力。

32.其中,本体210可以对工件进行物理气相沉积处理以在工件表面形成膜层。连接件220可以是法兰。在一些实施方式中,表面清洗器100也可以一体成型于本体210上,即不需要设置连接件220。

33.进一步地,表面清洗器100与本体210的连接处还设置有门(图未示),门用于连通或者隔断本体210与表面清洗器100。具体地,当需要对工件进行清洗处理时,打开门,以连通本体210与表面清洗器100,从而清洗工件;当需要对工件进行镀膜处理时,关闭门,以隔断本体210与表面清洗器100。

34.表面清洗器100的数量可以为一个或多个,在本实施方式中,表面清洗器100的数量为3个。

35.请一并参阅图2,表面清洗器100包括弧形管道10、阳离子源20以及线圈30。阳离子源20位于弧形管道10的一端,阳离子源20用于产生阳离子,用于清洗工件;线圈30位于弧形管道10的周围,用于在弧形管道10中产生磁场,以改变阳离子的运动方向从而使阳离子到达工件的表面,以在对工件进行物理气相沉积处理之前清洗工件的表面。

36.阳离子源20位于弧形管道10的一端。阳离子源20包括弧靶22、引弧针24和驱动件26,驱动件26与引弧针24连接,驱动件26用于驱动引弧针24接触弧靶22,弧靶22固定于弧形管道10的端面上,引弧针24与弧靶22相距设置,引弧针24碰撞弧靶22,引发弧靶22短路激发电弧点,激发金属蒸汽转变成大量金属离子,即阳离子,以对工件进行表面清洗。在引弧针24碰撞弧靶22时,随着产生大量阳离子的同时,也会存在未被激发的金属蒸汽,金属蒸汽聚集形成大颗粒的金属团,这时候大颗粒的金属团也会随着阳离子射出,这些大颗粒的金属团如果射出到达工件的表面,将会对工件的表面造成较大的撞击,对工件的表面的装饰性外观造成伤害,使得后续的镀膜层产生麻点,不符合镀膜的要求,所以在对工件的表面进行清洗时只允许阳离子到达工件表面,而不允许金属团等较大颗粒到达工件表面,才能保证在对工件的表面的氧化物、杂质、气体等进行清洗的同时不会造成装饰性外观的损害。

37.可以理解地,弧形管道10内部为中空结构,并采用线圈30在弧形管道10中形成磁场,磁场使得阳离子能够在弧形管道10中运动,且沿着弧形管道10进行弧形轨迹的运动,便于阳离子源20产生的阳离子经过弧形管道10到达工件的表面;而由于弧形管道10为弧形,且金属团等较大颗粒并不带电,所以在磁场中也不会发生运动轨迹偏转的现象,所以对于直线运动的金属团等大颗粒具有一定的阻碍作用,引弧针24碰撞弧靶22所产生的金属团等大颗粒进行直线运动就会接触到弧形管道10的内壁,从而防止金属团等大颗粒到达工件的表面,可见,通过弧形管道10和磁场的作用,最后到达工件表面的只有阳离子,能够有效清除工件表面的氧化物、杂质、气体等的同时保证装饰性外观的完好。

38.线圈30包括聚焦线圈32、偏转线圈34以及发散线圈36,聚焦线圈32、偏转线圈34以及发散线圈36相距设置并依次缠绕于弧形管道10的外壁,其中,聚焦线圈32位于临近阳离子源20设置,发散线圈36远离阳离子源20设置。聚焦线圈32用于产生磁场以聚焦阳离子;偏转线圈34用于产生磁场以偏转阳离子,以改变阳离子的运动方向;发散线圈36用于产生磁场以发散阳离子,并还可以加速阳离子的运动速度,从而使阳离子快速冲击工件,以清洗工件。其中,聚焦线圈32、偏转线圈34以及发散线圈36可以通过电流大小、电流方向控制磁场的磁通量、磁场方向等以实现聚焦线圈32、偏转线圈34以及发散线圈36各自的功能。

39.进一步地,聚焦线圈32、偏转线圈34以及发散线圈36以相同的分度依次缠绕于弧形管道10的外壁。

40.本技术提供的表面清洗器100,通过设置弧形管道10以及在弧形管道10上设置产生磁场的线圈30,磁场改变阳离子源20产生的阳离子的运动速度以及运动方向,使得弧形管道10也能够阻止与阳离子同时产生的金属团等大颗粒的运动,过滤掉未被激发的金属团等大颗粒,从而防止金属团等大颗粒到达工件的表面,实现在缩短表面清洗时间的前提下,保证被清洗后的工件的表面平整,且镀膜后符合工艺要求。

41.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1