从除铅铋卡尔多炉渣中回收金属锡的方法

1.本发明属于冶金领域,具体涉及一种从除铅铋卡尔多炉渣中提取金属锡的方法。

背景技术:

2.铜电解精炼过程中产生的阳极泥中含有大量的贵金属和稀散金属,是提取贵金属的重要原料。卡尔多炉,即顶吹旋转炉,具有原料适应性强、产量高、能耗低、污染小、流程短等优点,是处理阳极泥的主流工艺。

3.采用卡尔多炉工艺处理铜阳极泥后,生成的卡尔多炉熔炼渣中一般含有较多的钡,铅,铋,镁,锡等金属元素以及少量砷,锑等元素。现行卡尔多炉熔炼渣处理方式为直接返回铜冶炼转炉吹炼,其中的铅、铋会以炉渣和白烟尘的形式开路。然而,当前的方法仍存在诸多问题:首先,过多的返料会增加转炉杂质含量,延长吹炼作业时间;其次,铅、铋等元素在生产系统中累积,会导致阳极板中杂质含量难以控制,使电解过程阳极泥增多,给后续的生产作业带来困难。此外,湿法冶金方法也成为当前卡尔多炉熔炼渣中铅、铋等有价金属回收的优化手段,如中国专利“一种湿法分离回收卡尔多炉熔炼渣中有价金属的方法”(专利授权公开号为cn106086440b)和“一种从卡尔多炉渣盐酸浸出液中分离锑和铋的方法”(申请公布号为cn109136578a),但这些方法工艺较为复杂,设备繁琐,且有大量的废水生成,处理困难。

4.为优化卡尔多炉渣中有价金属的分离与提取,中国专利“一种铜阳极泥冶炼废渣中提取铅铋合金的方法”(申请公布号cn109536730a)和“从阳极泥熔炼渣中回收铅铋的方法”(申请公布号:cn111549233a)提出了利用卡尔多炉还原熔炼造渣,在中频炉/卡尔多炉内实现除铜除镍,获得高纯度的铅铋合金。该方法在回收卡尔多炉渣中铅、铋等有价金属具有重大意义,但除铅铋卡尔多炉渣因含有大量的硫酸钡,使炉渣的熔点升高,难以回炉重熔。值得注意的是,除铅铋卡尔多炉渣中的有价金属锡具有很高的丰度(>10wt.%),如何高效、经济回收除铅铋卡尔多炉渣中的锡元素,是实现卡尔多炉渣中丰度有价金属统筹综合回收的重要环节。

技术实现要素:

5.本发明的目的在于提供一种从除铅铋卡尔多炉渣中回收金属锡的方法,克服了除铅铋卡尔多炉渣中的杂质含量高、锡回收困难等问题,回收工艺简单、成本较低、锡回收率及纯度高。

6.为实现上述发明目的,本发明采用的技术方案为:一种从除铅铋卡尔多炉渣中回收金属锡的方法,包括以下步骤:

7.(1)盐酸浸出:向除铅铋卡尔多炉渣中加入盐酸进行浸出,然后固液分离,得到富锡浸出液和浸出渣;

8.(2)硫酸除铅钡:向步骤(1)所得的富锡浸出液中加入浓硫酸,经固液分离后,获得除杂后富锡溶液和滤渣;

9.(3)硫化沉淀:向步骤(2)中所得的除杂后富锡溶液中加入na2s,经固液分离后,得到硫化渣和硫化母液;

10.(4)铝粉置换:将步骤(3)中所得的硫化母液调节ph至0~2,向其中加入铝粉进行置换反应,反应后经固液分离,所得固相即为锡。

11.所述卡尔多炉炉渣包括以下主要成分:钡:1%~40%,镁:1%~30%,钠:1%~30%,锡:1%~30%,铅:0.1%~10%,砷:0.1%~10%,锑:0.1%~10%,铜:0.1%~10%。

12.作为优选方案,所述步骤(1)中,盐酸浓度为1moll

‑1~6moll

‑1,除铅铋卡尔多炉渣与盐酸的质量体积比为1:3~1:10,浸出时间为10min~180min。

13.步骤(2)中富锡浸出液与浓硫酸体积比为500~50。步骤(1)和步骤(2)都是在40~90℃温度下进行,步骤(3)是在30~80℃温度下进行。

14.步骤(3)中,所述na2s加入摩尔质量为除杂后富锡溶液中锡的摩尔质量的1~3倍。将步骤(3)所述的硫化渣加入盐酸中,在50~80℃温度下浸出,浸出液经作为返回步骤(1)循环利用。所述的盐酸浓度为3moll

‑1~6moll

‑1,硫化渣与盐酸的质量体积比为1:5~1:10,浸出时间为30min~120min。

15.所述步骤(4)中,铝粉加入摩尔质量为硫化母液中锡的摩尔质量的1~3倍。置换反应是在20~50℃温度下进行。

16.本发明的技术方案,关键在于除铅铋卡尔多炉渣中金属sn的高效浸出,通过调控溶液中so

42

‑

、s2‑

等阴离子浓度实现as、sb、pb等杂质的去除,并利用al粉置换高效回收金属sn。本发明充分利用了湿法冶金溶液微环境的温度、ph等参数可调、液相所含离子种类与浓度可控等优势,形成一种从除铅铋卡尔多炉渣中高效提纯金属sn的方法。

17.与现有除铅铋卡尔多炉渣中的金属sn的技术相比,本发明技术方案具有以下优势:

18.(1)工艺步骤较为简单,常规设备可以实现;

19.(2)可通过调控湿法冶金的工艺实现sn的有效浸出以及杂质的去除,sn的回收率以及纯度较高,且受原材料的影响较小;

20.(3)成本较低,废水排放较少,且无有害气体产生。

附图说明

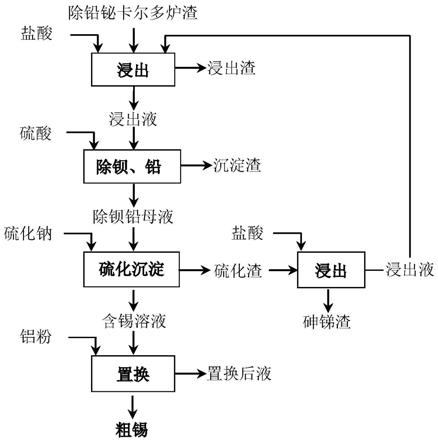

21.图1是本发明具体实施方式的流程示意图。

具体实施方式

22.下面结合附图和具体实施例对本发明的技术方案作进一步详述。实施例1

23.一种从除铅铋卡尔多炉渣中回收金属锡的方法,具体步骤如下:

24.(1)将

‑

30目的除铅铋卡尔多炉渣用浓度为3mol l

‑1的盐酸溶液溶解,固液比为1:10,并在50℃下搅拌反应60min,过滤得到浸出液和浸出渣。

25.(2)将步骤(1)中的浸出液加热到50℃,并加入体积比为100:1的浓硫酸,静置后过滤,获得滤液与滤渣。

26.(3)将步骤(2)中的滤液加热至50℃,并缓慢加入na2s,加入量为滤液中锡的摩尔质量的1.5倍,恒温搅拌反应30min。反应结束后过滤得到硫化渣和硫化母液。

27.(4)将步骤(3)中的硫化渣用6mol l

‑1的盐酸浸出,固液比为1:10,并加热至80℃搅拌反应30min,过滤后滤液经稀释至3mol l

‑1后返回步骤(1)。

28.(5)将步骤(3)中的硫化母液用naoh将ph调至0.5,并缓慢加入al粉,加入量为硫化母液中锡的摩尔质量的1.2倍,常温下搅拌反应30min,过滤后的滤渣即为粗锡。

29.经检测,步骤(1)中sn的浸出率为87.75%,步骤步骤(5)中sn的置换率为97.35%,sn的一次直收率为85.42%,步骤(5)中制备的粗sn质量分数为97.19%;本实施方案步骤(4)硫化渣中sn的浸出率为90.04%,sn的全程回收率为96.16%。实施例2

30.一种从除铅铋卡尔多炉渣中回收金属锡的方法,具体步骤如下:

31.(1)将

‑

30目的除铅铋卡尔多炉渣用浓度为4mol l

‑1的盐酸溶液溶解,固液比为1:10,并在50℃下搅拌反应60min,过滤得到浸出液和浸出渣。

32.(2)将步骤(1)中的浸出液加热到50℃,并加入体积比为100:1的浓硫酸,静置后过滤,获得滤液与滤渣。

33.(3)将步骤(2)中的滤液加热至50℃,并缓慢加入na2s,加入量为滤液中锡的摩尔质量的1.5倍,恒温搅拌反应30min。反应结束后过滤得到硫化渣和硫化母液。

34.(4)将步骤(3)中的硫化渣用6mol l

‑1的盐酸浸出,固液比为1:10,并加热至80℃搅拌反应30min,过滤后滤液经稀释至3mol l

‑1后返回步骤(1)。

35.(5)将步骤(3)中的硫化母液用naoh将ph调至0.5,并缓慢加入al粉,加入量为硫化母液中锡的摩尔质量的1.2倍,常温下搅拌反应30min,过滤后的滤渣即为粗sn。

36.经检测,步骤(1)中sn的浸出率为90.07%,步骤步骤(5)中sn的置换率为97.35%,sn的一次直收率为85.42%,步骤(5)中制备的粗sn质量分数为97.19%;本实施方案步骤(4)硫化渣中sn的浸出率为90.04%,sn的全程回收率为96.39%。对比例1

37.采用与实施例1相同的方法,其中步骤(1)所述的盐酸浓度改为2mol l

‑1。经检测,步骤(1)中sn的浸出率仅为42.15%。可见,步骤(1)中的盐酸浓度小于等于2mol l

‑1,不能充分使铅铋卡尔多炉渣中的锡浸出。对比例2

38.采用与实施例1相同的方法从除铅铋卡尔多炉渣中提取金属锡,其中将步骤(3)所述的na2s加入量改为滤液中锡的摩尔质量的1.5倍。经检测,步骤(5)中制备的粗sn质量分数仅为61.22%。可见,步骤(3)中的;硫化钠加入量小于等于滤液中锡的摩尔质量的1倍时,粗锡的纯度不能满足要求。

39.由上述几组数据可以看出,采用本发明的方法从除铅铋卡尔多炉渣中回收金属锡,锡的回收率高达96%以上,与现有技术相比,方法更加简单、有效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1