一种L型结构平衡肘热处理吊具工装的制作方法

一种l型结构平衡肘热处理吊具工装

技术领域

1.本实用新型属于热处理辅助装置技术领域,尤其涉及一种热处理吊具工装。

背景技术:

2.如今,某些新型履带式装甲车辆平衡肘设计时采用了“l”型整体锻造结构,即将平衡肘轴和平衡肘整合为一体锻造成型,热处理要求渗碳、淬火处理。“l”型结构一体设计对产品的整体性能上有了很大提高,但带来了生产加工难度大问题,热处理方面难点主要有以下三方面:1、热处理变形:“l”型结构热处理装炉摆放不稳固,热处理后易产生轴心偏移、圆周跳动大问题,而且一旦变形量大,由于其结构原因,又难以进行校正;2、螺纹氧化脱碳:平衡肘轴内侧带有螺纹孔,防护难度大,防护不当易产生氧化脱碳问题,影响使用;3、生产效率低:平衡肘由于其l型结构原因,考虑到热处理变形问题,其装炉方式必然会占据大量有效装炉空间,导致热处理装炉量减少很多。

技术实现要素:

3.为解决上述现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少的问题,本实用新型提供了一种l型结构平衡肘热处理吊具工装。

4.本实用新型的技术方案:

5.一种l型结构平衡肘热处理吊具工装,包括:主体杆、套筒、隔板、底座和支撑套,所述主体杆与底座固定安装,多个隔板套在主体杆上,每相邻两个隔板间布置有套在主体杆上的套筒,所述隔板上加工有使得l型结构平衡肘的平衡肘轴穿过隔板的平衡肘安装孔,l型结构平衡肘的平衡肘轴底部通过支撑套与隔板建立安装,以平衡l型结构平衡肘的重心,所述支撑套加工有通孔,所述支撑套的通孔与l型结构平衡肘的平衡肘轴的通孔和隔板的平衡肘安装孔相通。

6.优选的,所述隔板为三个,所述套筒为两个,隔板和套筒按隔板、套筒、隔板、套筒和隔板的顺序依次套在主体杆上并与其固定安装。

7.为解决上述现有l型结构平衡肘在热处理时其螺纹处防氧化脱碳问题,本实用新型提供了一种l型结构平衡肘热处理吊具工装。

8.一种l型结构平衡肘热处理吊具工装,包括:主体杆、套筒、隔板、底座和支撑套,所述主体杆与底座固定安装,多个隔板套在主体杆上,每相邻两个隔板间布置有套在主体杆上的套筒,所述隔板上加工有使得l型结构平衡肘的平衡肘轴穿过隔板的通孔,l型结构平衡肘的平衡肘轴底部通过支撑套与隔板建立安装,以平衡l型结构平衡肘的重心,所述支撑套加工有通孔,所述支撑套的通孔与l型结构平衡肘的平衡肘轴的通孔和隔板的通孔相通。

9.优选的,还包括螺纹防护装置,所述螺纹防护装置布置在结构平衡肘的平衡肘轴底部,且将结构平衡肘的平衡肘轴的通孔密封。

10.优选的,所述螺纹防护装置为t型螺纹堵,螺纹孔中间留有走油孔。

11.优选的,所述螺纹防护装置下端面为六角结构。

12.优选的,所述隔板上加工有减重孔。

13.本实用新型的有益效果:

14.1、本实用新型采用空间错位装炉方式的设计理念,有效的利用了装炉空间,在常规装炉方式基础上提高生产效率50%,并且工装设计结合平衡肘的结构特点有针对性的在热处理变形控制和内螺纹防氧化脱碳问题方面做了优化设计,确保了l型平衡肘热处理产品质量。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。本实用新型通过合理的设计工装结构,解决l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题。

15.2、本实用性型的螺纹防护工装避免了螺纹处在加热过程中过多的与空气接触,产生氧化脱碳问题,解决了螺纹氧化脱碳问题。而且螺纹防护工装也可保证淬火过程中,淬火油能顺利流通,同时工装便于装卸。

16.3、本实用新型采取空间错位摆放,可将装炉层数提高至三层,每层装2件,共6件。考虑工装的通用性,工装整体结构设计成3个隔板、1个主体杆和2个套筒构成,这样可通过套筒来调节隔板的间距,根据不同零件高度,适时调整隔板间距,保证工装的通用性。

附图说明

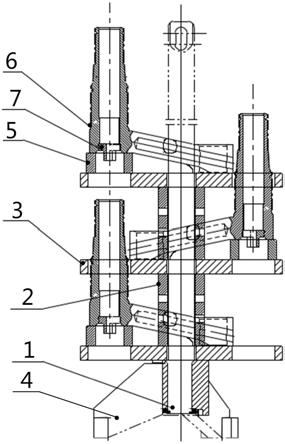

17.图1为具体实施方式一所述l型结构平衡肘热处理吊具工装与l型结构平衡肘的装配示意图;

18.图2为具体实施方式一所述l型结构平衡肘热处理吊具工装的结构示意图;

19.图3为l型结构平衡肘的结构示意图;

20.图4为支撑套的结构示意图;

21.图5为螺纹防护工装的结构示意图;

22.图6为螺纹防护工装的仰视图;

23.图7为隔板的俯视图;

24.图8为对比例一所述的l型结构平衡肘与热处理吊具工装的装配示意图;

25.图中,1、主体杆;2、套筒;3、隔板;3

‑

1、平衡肘安装孔;3

‑

2、减重孔、4、底座;5、支撑套;6、l型结构平衡肘;6

‑

1、平衡肘轴;6

‑

2、平衡肘;7、螺纹防护装置。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

27.具体实施方式一:参考图1至图7说明本实施方式,本实施方式为解决现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少和的螺纹处防氧化脱碳问题,以利用rjj

‑

105

‑

9井式炉对l型结构平衡肘热处理为例,提供了本方案:

28.一种l型结构平衡肘热处理吊具工装,包括:主体杆1、套筒2、隔板3、底座4、支撑套5和螺纹防护装置7,所述主体杆1与底座4固定安装,所述隔板3为三个,所述套筒2为两个,隔板3和套筒2按隔板3、套筒2、隔板3、套筒2和隔板3的顺序依次套在主体杆1上并与其固定

安装,所述隔板3上加工有使得l型结构平衡肘6的平衡肘轴6

‑

1穿过隔板3的平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1底部通过支撑套5与隔板3建立安装,以平衡l型结构平衡肘6的重心,所述支撑套5加工有通孔,所述支撑套5的通孔与l型结构平衡肘6的平衡肘轴6

‑

1的通孔和隔板3的平衡肘安装孔3

‑

1相通;所述螺纹防护装置7布置在结构平衡肘6的平衡肘轴6

‑

1底部,且将结构平衡肘6的平衡肘轴6

‑

1的通孔密封;所述螺纹防护装置7为t型螺纹堵,螺纹孔中间留有走油孔;所述螺纹防护装置7下端面为六角结构,所述隔板3上加工有减重孔3

‑

2。

29.支撑套5的内孔尺寸需要大于l型结构平衡肘6的平衡肘轴6

‑

1的内孔尺寸保证在淬火冷却过程中,淬火油能够从右端轴的内孔内顺利畅通的流出,保证工件的冷却速度,完成组织转变,高度需填补立放后轴侧悬空的位置空间,以达到摆放平衡目的。

30.螺纹锁紧同时还要保证在淬火过程中,淬火油能顺利的通过轴孔从螺纹防护装置7流出,避免轴内油温过高,导致组织转变不及时,无法满足技术要求,并且螺纹防护装置7还要便于装卸,在装炉摆放过程中,不能与支撑套5相互干涩。故设计过程中将螺纹防护装置7设计成t型螺纹堵,螺纹孔中间留有走油孔,下端面设计成六角结构,便于装卸。针对l型平衡肘,为了实现工件空间错位摆放,有效利用装炉空间,隔板的设计中除了要留减重口,还要加工出两个平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1通过平衡肘安装孔3

‑

1,可直穿隔板3,实现错位摆放,缩减每层隔板3的装炉高度,每层高度可设计为250mm高,得以保证工件在增加层数的同时,不会超过炉膛内有效加热区高度。

31.通过合理的工装结构设计,解决了l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题,尤其是工件空间错位摆放的方式,有效的利用了装炉空间,生产效率提高了50%,降低生产成本。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。

32.为了有效控制热处理变形,l型平衡肘装炉方式习惯选择立式摆放的工艺方案,以解决轴心偏移、圆周跳动大问题。采取立式装炉方式,这样轴侧一端在加热和冷缺过程中,变形相对最小,但立式摆放后,工件的两端不平齐,工件重心整体偏移右侧,右侧一端呈悬空状态,左侧一端无法平衡重心,本实用新型提供了支撑套5以以平衡l型结构平衡肘6的重心。本实用性型的螺纹防护工装7避免了螺纹处在加热过程中过多的与空气接触,产生氧化脱碳问题,解决了螺纹氧化脱碳问题。而且螺纹防护工装7也可保证淬火过程中,淬火油能顺利流通,同时工装便于装卸。结合rjj

‑

105

‑

9井式炉的有效加热区尺寸,通过分析计算,若工件采取空间错位摆放,可将装炉层数提高至三层,每层装2件,共6件。考虑工装的通用性,工装整体结构设计成3个隔板、1个主体杆和2个套筒构成,这样可通过套筒来调节隔板的间距,根据不同零件高度,适时调整隔板间距,保证工装的通用性。

33.具体实施方式二:参考图1至图6说明本实施方式,本实施方式为解决现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少和的螺纹处防氧化脱碳问题,以利用rjj

‑

105

‑

9井式炉对l型结构平衡肘热处理为例,提供了本方案:

34.一种l型结构平衡肘热处理吊具工装,包括:主体杆1、套筒2、隔板3、底座4、支撑套5和螺纹防护装置7,所述主体杆1与底座4固定安装,所述隔板3为三个,所述套筒2为两个,隔板3和套筒2按隔板3、套筒2、隔板3、套筒2和隔板3的顺序依次套在主体杆1上并与其固定安装,所述隔板3上加工有使得l型结构平衡肘6的平衡肘轴6

‑

1穿过隔板3的平衡肘安装孔

3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1底部通过支撑套5与隔板3建立安装,以平衡l型结构平衡肘6的重心,所述支撑套5加工有通孔,所述支撑套5的通孔与l型结构平衡肘6的平衡肘轴6

‑

1的通孔和隔板3的平衡肘安装孔3

‑

1相通;所述螺纹防护装置7布置在结构平衡肘6的平衡肘轴6

‑

1底部,且将结构平衡肘6的平衡肘轴6

‑

1的通孔密封;所述螺纹防护装置7为t型螺纹堵,螺纹孔中间留有走油孔;所述螺纹防护装置7下端面为六角结构。

35.支撑套5的内孔尺寸需要大于l型结构平衡肘6的平衡肘轴6

‑

1的内孔尺寸保证在淬火冷却过程中,淬火油能够从右端轴的内孔内顺利畅通的流出,保证工件的冷却速度,完成组织转变,高度需填补立放后轴侧悬空的位置空间,以达到摆放平衡目的。

36.螺纹锁紧同时还要保证在淬火过程中,淬火油能顺利的通过轴孔从螺纹防护装置7流出,避免轴内油温过高,导致组织转变不及时,无法满足技术要求,并且螺纹防护装置7还要便于装卸,在装炉摆放过程中,不能与支撑套5相互干涩。故设计过程中将螺纹防护装置7设计成t型螺纹堵,螺纹孔中间留有走油孔,下端面设计成六角结构,便于装卸。针对l型平衡肘,为了实现工件空间错位摆放,有效利用装炉空间,隔板的设计中除了要留减重口,还要加工出两个平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1通过平衡肘安装孔3

‑

1,可直穿隔板3,实现错位摆放,缩减每层隔板3的装炉高度,每层高度可设计为250mm高,得以保证工件在增加层数的同时,不会超过炉膛内有效加热区高度。

37.通过合理的工装结构设计,解决了l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题,尤其是工件空间错位摆放的方式,有效的利用了装炉空间,生产效率提高了50%,降低生产成本。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。

38.具体实施方式三:本实施方式为解决现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少和的螺纹处防氧化脱碳问题,以利用rjj

‑

105

‑

9井式炉对l型结构平衡肘热处理为例,提供了本方案:

39.一种l型结构平衡肘热处理吊具工装,包括:主体杆1、套筒2、隔板3、底座4、支撑套5和螺纹防护装置7,所述主体杆1与底座4固定安装,所述隔板3为三个,所述套筒2为两个,隔板3和套筒2按隔板3、套筒2、隔板3、套筒2和隔板3的顺序依次套在主体杆1上并与其固定安装,所述隔板3上加工有使得l型结构平衡肘6的平衡肘轴6

‑

1穿过隔板3的平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1底部通过支撑套5与隔板3建立安装,以平衡l型结构平衡肘6的重心,所述支撑套5加工有通孔,所述支撑套5的通孔与l型结构平衡肘6的平衡肘轴6

‑

1的通孔和隔板3的平衡肘安装孔3

‑

1相通;所述螺纹防护装置7布置在结构平衡肘6的平衡肘轴6

‑

1底部,且将结构平衡肘6的平衡肘轴6

‑

1的通孔密封。

40.支撑套5的内孔尺寸需要大于l型结构平衡肘6的平衡肘轴6

‑

1的内孔尺寸保证在淬火冷却过程中,淬火油能够从右端轴的内孔内顺利畅通的流出,保证工件的冷却速度,完成组织转变,高度需填补立放后轴侧悬空的位置空间,以达到摆放平衡目的。

41.针对l型平衡肘,为了实现工件空间错位摆放,有效利用装炉空间,隔板的设计中除了要留减重口,还要加工出两个平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1通过平衡肘安装孔3

‑

1,可直穿隔板3,实现错位摆放,缩减每层隔板3的装炉高度,每层高度可设计为250mm高,得以保证工件在增加层数的同时,不会超过炉膛内有效加热区高度。

42.通过合理的工装结构设计,解决了l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题,尤其是工件空间错位摆放的方式,有效的利用了装炉空间,生产效率提高了50%,降低生产成本。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。

43.具体实施方式四:本实施方式为解决现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少和的螺纹处防氧化脱碳问题,以利用rjj

‑

105

‑

9井式炉对l型结构平衡肘热处理为例,提供了本方案:

44.一种l型结构平衡肘热处理吊具工装,包括:主体杆1、套筒2、隔板3、底座4、支撑套5和螺纹防护装置7,所述主体杆1与底座4固定安装,多个隔板3套在主体杆1上,每相邻两个隔板3间布置有套在主体杆1上的套筒2,所述隔板3上加工有使得l型结构平衡肘6的平衡肘轴6

‑

1穿过隔板3的平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1底部通过支撑套5与隔板3建立安装,以平衡l型结构平衡肘6的重心,所述支撑套5加工有通孔,所述支撑套5的通孔与l型结构平衡肘6的平衡肘轴6

‑

1的通孔和隔板3的平衡肘安装孔3

‑

1相通;所述螺纹防护装置7布置在结构平衡肘6的平衡肘轴6

‑

1底部,且将结构平衡肘6的平衡肘轴6

‑

1的通孔密封。

45.通过合理的工装结构设计,解决了l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题,尤其是工件空间错位摆放的方式,有效的利用了装炉空间,生产效率提高了50%,降低生产成本。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。

46.具体实施方式五:本实施方式为解决现有l型结构平衡肘在热处理装炉中摆放不稳固、装炉量少和的螺纹处防氧化脱碳问题,以利用rjj

‑

105

‑

9井式炉对l型结构平衡肘热处理为例,提供了本方案:

47.一种l型结构平衡肘热处理吊具工装,包括:主体杆1、套筒2、隔板3、底座4、支撑套5和螺纹防护装置7,所述主体杆1与底座4固定安装,多个隔板3套在主体杆1上,每相邻两个隔板3间布置有套在主体杆1上的套筒2,所述隔板3上加工有使得l型结构平衡肘6的平衡肘轴6

‑

1穿过隔板3的平衡肘安装孔3

‑

1,l型结构平衡肘6的平衡肘轴6

‑

1底部通过支撑套5与隔板3建立安装,以平衡l型结构平衡肘6的重心,所述支撑套5加工有通孔,所述支撑套5的通孔与l型结构平衡肘6的平衡肘轴6

‑

1的通孔和隔板3的平衡肘安装孔3

‑

1相通。

48.通过合理的工装结构设计,解决了l型平衡肘摆放不稳、装炉量少和螺纹处防氧化脱碳问题,尤其是工件空间错位摆放的方式,有效的利用了装炉空间,生产效率提高了50%,降低生产成本。同时工装通用性较好,通过隔板高度的灵活调整,还可以实现齿轮、异形轴等其它工件的装炉摆放。

49.对比例一

50.为了有效控制热处理变形,l型平衡肘装炉方式习惯选择立式摆放的工艺方案,以解决轴心偏移、圆周跳动大问题。通常该类工件井式炉工装结构是按照工件的最大高度设计每层工装盘的间距,工装的直径一般按照炉膛的接近有效加热区尺寸设计。

51.以rjj

‑

105

‑

9井式炉为例,其有效加热区尺寸为按照l型平衡肘立放后的最大高度尺寸510mm计算,每层工装盘的间距在600mm左右,故工装最多可设计为两层。l型平衡肘横向尺寸为500mm,工装盘的直径尺寸参照井式炉的炉口尺寸可设计为

700mm左右,因此按照常规的热处理工装摆放,每炉仅装两层,每层装2件,共4件,如图8所示。为了摆放平稳,工件轴侧悬空一端还需垫上垫块与另一端保持水平。在螺纹防氧化脱碳方面,通常采取在螺纹处涂料防护结合石棉绳塞堵方式或者配合相应的螺栓锁紧防护。

52.本方式装炉量偏少,每炉仅能装4件,浪费有效加热空间,生产效率低。且如果采取在螺纹处涂料防护结合石棉绳塞堵方式,由于是通孔,石棉绳无法缠绕发挥作用,影响螺纹防氧化效果;如果采用的是相应的螺栓锁紧防护,在淬火过程中,由于轴与螺纹处是通孔,会影响淬火油的流动,进而影响轴侧的金相组织转变,出现轴内侧性能指标下降问题。用于支撑工件悬空一端的垫块若结构尺寸设计不合理,不仅会因摆放不稳导致热处理变形,还会影响轴内层淬火过程中油的流动性,对轴内层淬火效果有影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1