一种熔体储气自发泡多孔稀土镁合金及其制备方法

1.本发明属于镁合金技术领域,具体涉及一种熔体储气自发泡多孔稀土镁合金及其制备方法。

背景技术:

2.泡沫金属材料或者多孔金属材料由金属相和气相结合而成,同时兼具金属和气孔的特性,因此具有许多特殊的物理性能,如密度小、比表面积大、吸收冲击能、隔音降噪、减震、电磁屏蔽性能好等;此外,镁对人体无毒,镁合金多孔材料的密度和力学性能都与人骨非常接近,同时其具有良好的生物相容性和可降解性,其多孔结构还可以增大细胞附着力。因此泡沫金属材料,尤其是泡沫镁合金在航空航天、轨道交通、生物医药、汽车、建筑、潜艇等多个领域具有广阔的应用前景。

3.目前,多孔镁合金的制备方法主要包括熔体发泡法、渗流铸造法、熔模铸造法、固

‑

气共晶凝固法、粉末冶金法、二次发泡发等。熔体发泡发主要借助发泡剂如粉煤灰微球、碳酸镁、碳酸钙等,同时需要借助其他合金化元素的添加来提高镁合金熔体粘度。渗流铸造法主要借助于多孔垫片材料,制备开孔泡沫镁合金,工艺具有一定的爆炸风险。熔模铸造法主要通过熔模方式制备开孔泡沫镁合金;固

‑

气共晶凝固法主要以mgh2粉末为发泡剂,通过定向凝固制备藕状多孔镁合金。粉末冶金法主要通过添加氢化物粉或者尿素等发泡剂,然后通过粉末冶金的方法制备气孔均匀的闭孔泡沫镁合金;二次发泡法是通过两步法制备多孔镁合金,需要发泡剂、增粘剂及铝粉等。另外还有一些新的方法制备多孔镁合金,如高压铸造法(只有中心有多孔结构)、氢化钛发泡热轧板材。可以看出,现有多孔镁合金的制备都需要借助各种发泡剂、增粘剂或者需要特殊的工艺,如熔模、高压等。目前还没有一种依靠传统铸造方法就可以完成发泡的多孔镁合金材料。传统铸造法制备多孔镁合金不仅成本低,而且简单、安全,必将成为多孔镁合金发展的必然趋势。

技术实现要素:

4.本发明的目的在于提供一种熔体储气自发泡多孔稀土镁合金及其制备方法,该多孔稀土镁合金孔隙率可调,孔尺寸可调,力学性能优异,该多孔稀土镁合金的制备方法基于传统铸造法,可靠、成本低、简单、安全。

5.本发明实现上述目的采取的技术方案如下。

6.本发明提供一种熔体储气自发泡多孔稀土镁合金,包括:

7.3~18wt%的锌(zn),3~18wt%的铝(al),2~15wt%的铈(ce),0~0.7wt%的锰(mn),0~0.15wt%的锆(zr),0~0.5wt%的硅(si),0~1wt%的钙(ca),0~2wt%的锶(sr),0~0.5wt%的银(ag),余量为镁(mg)及不可避免的杂质元素。

8.优选的是,zn的质量含量为6%~12%。

9.优选的是,al的质量含量为6%~12%。

10.优选的是,ce的质量含量为4%~9%。

11.本发明还提供上述一种熔体储气自发泡多孔稀土镁合金的制备方法,包括以下步骤:

12.1)按组成取镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源和银源,熔炼,得到合金液;

13.2)将步骤1)得到的合金液进行重力铸造,得到熔体储气自发泡多孔稀土镁合金。

14.优选的是,所述步骤1)中,熔炼的温度为680℃~780℃。

15.优选的是,所述步骤1)中,在保护性气体的条件下进行熔炼,保护性气体为体积比为1:(50~120)的sf6和co2。

16.优选的是,所述步骤1)中,镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源和银源进行熔炼之前,需预热,预热的温度为120℃~400℃。

17.优选的是,所述步骤1)的过程为:

18.1a)按组成取镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源和银源;

19.1b)将镁源和铈源进行熔炼,得到第一混合金属液;

20.1c)将锰源、锆源、硅源、钙源、锶源、银源和步骤1b)得到的第一混合金属液混合,得到第二混合金属液;

21.1d)将第二混合金属液、锌源和铝源混合,得到合金液。

22.更优选的是,所述步骤1c)中,锰源、锆源、硅源、钙源、锶源、银源和第一混合金属液的混合时间为5min~10min,混合温度为720℃~750℃,所述步骤1d)中,第二混合金属液、锌源和铝源的混合时间为10min~20min。

23.优选的是,所述步骤2)中,将合金液进行重力铸造前,将合金液静置,静置的时间为1min~80min,静置时合金液的温度为680℃~780℃。

24.优选的是,所述步骤2)中,重力浇铸温度为670℃~780℃。

25.与现有技术相比,本发明的有益效果为:

26.本发明提供的熔体储气自发泡多孔稀土镁合金中含有ce、zn和al,熔化后三者形成的熔体能够吸收大量的气体,在凝固过程中,随着温度的降低,气体逐渐析出从而形成气泡,使本发明提供的多孔稀土镁合金不需要借助任何发泡剂、增粘剂或者任何特殊的铸造工艺及条件就可以实现多孔稀土镁合金的制备。另外,zn及al和mg反应可以生成三元准晶相,ce可以改变准晶相的结构,从而实现对气体吸收和释放的调节,因此本发明提供的熔体储气自发泡多孔稀土镁合金的气孔含量、尺寸和分布可以通过控制合金成分和凝固速率来调节。

27.本发明提供的熔体储气自发泡多孔稀土镁合金具有较高的孔隙率和较好的力学性能,实验结果表明,本发明提供的熔体储气自发泡多孔稀土镁合金在室温下的孔隙率可以达到60%,压缩屈服强度为35~135mpa,弹性模量为13~35gpa,吸收能为26~75mj/m3,本发明提供的多孔稀土镁合金具有较高的孔隙率和较好的力学性能。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的

附图。、

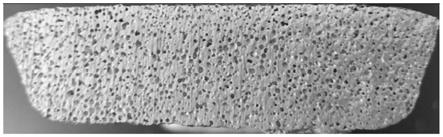

29.图1为本发明实施例1制备的熔体储气自发泡多孔稀土镁合金的光学照片;

30.图2为本发明实施例3制备的熔体储气自发泡多孔稀土镁合金的光学照片。

具体实施方式

31.为了进一步了解本发明,下面结合具体实施方式对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

32.本发明的熔体储气自发泡多孔稀土镁合金,包括:3~18wt%的zn,3~18wt%的al,2~15wt%的ce,0~0.7wt%的mn,0~0.15wt%的zr,0~0.5wt%的si,0~1wt%的ca,0~2wt%的sr,0~0.5wt%的ag,余量为mg及不可避免的杂质元素。

33.本发明提供的多孔稀土镁合金包括3~18wt%的zn。在本发明中,zn在多孔稀土镁合金中的质量含量优选为6%~12%,更优选为8

‑

12%,最优选为10%。本发明提供的多孔稀土镁合金中al的含量使多孔稀土镁合金具有非常好的流动性能,进而使本发明提供的多孔稀土镁合金可生产大尺寸复杂结构铸件。

34.本发明提供的多孔稀土镁合金包括3~18wt%的al。在本发明中,al在多孔稀土镁合金中的质量含量优选为6%~12%,更优选为8

‑

12%,最优选为10%。在本发明中,al可以和上述技术方案的zn共同作用,进一步提高合金液的流动性,同时还可以抑制合金铸造过程中的热裂行为,使本发明提供的多孔稀土镁合金具有更好的铸造品质。

35.本发明提供的多孔稀土镁合金包括2~15wt%的ce。在本发明中,ce在多孔稀土镁合金中的质量含量优选为4~9wt%,更优选为6

‑

9%,最优选为7.5%。在本发明中,ce能够和上述技术方案的al和zn结合形成三元相,其中也包括三元准晶相;三元准晶相在凝固过程中对气体的吸收和释放起着调节作用,从而使得本发明提供的多孔稀土镁合金的气孔含量和尺寸可调节。

36.本发明提供的多孔稀土镁合金还可以包含其他合金元素,如mn,zr,si,ca,sr,ag;在本发明中,其他非稀土合金元素不会显著影响合金的自发泡过程,但它们的存在或者可以降低合金中杂质元素如fe、ni等的含量,或者可以提高合金的力学性能。

37.本发明中,不可避免的杂质元素为fe、ni、cu、be等中的一种或多种,杂质元素的总量小于0.5wt%。

38.本发明的熔体储气自发泡多孔稀土镁合金的制备方法,包括以下步骤:

39.1)按组成取镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源和银源,熔炼,得到合金液;

40.2)将步骤1)得到的合金液进行重力铸造,得到熔体储气自发泡多孔稀土镁合金。

41.本发明步骤1)中,镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源和银源的熔炼方法没有特殊的限制,采用本领域技术人员熟知的金属熔炼的技术方案即可。

42.本发明熔炼的温度为680℃~780℃,优选为690℃~740℃,更优选为720℃。

43.本发明优选在保护性气体的条件下进行熔炼;本发明对保护性气体的种类和来源没有特殊的限制,采用本领域技术人员熟知的制备镁合金时使用的保护性气体即可,可由市场购买获得;优选保护性气体为sf6和co2的混合气体,sf6和co2的体积比优选为1:(50~

120),更优选为1:80。

44.本发明优选在搅拌的条件下进行熔炼。

45.当本发明的多孔镁合金不包含其他合金元素时,本发明优选先将镁源和铈源进行熔炼,得到第一混合金属液;然后将第一混合金属液、锌源和铝源混合,得到合金液。第一混合金属液、锌源和铝源的混合时间优选为10min~20min,更优选为6min~12min。

46.当本发明的多孔镁合金包含其他合金元素时,本发明优选先将镁源和铈源进行熔炼,得到第一混合金属液;然后将第一混合金属液和其他合金元素(镁源、锌源、铝源、铈源、锰源、锆源、硅源、钙源、锶源、银源中的一种或多种)混合,得到第二混合金属液;最后将第二混合金属液、锌源和铝源混合,得到合金液。在本发明中,第一混合金属液和其他合金元素源的混合温度优选为720℃~750℃,更优选为725℃~740℃,最优选为730℃。在本发明中,第一混合金属液和其他合金元素的混合时间优选为5min~10min,更优选为6min~8min。第二混合金属液、锌源和铝源的混合时间优选为10min~20min,更优选为6min~12min。

47.本发明中,在将镁源、锌源、铝源、铈源、其他合金元素源进行熔炼之前,优选将镁源、锌源、铝源、铈源、其他合金元素源预热。在本发明中,镁源、锌源、铝源、铈源、其他合金元素源预热的温度优选为120℃~400℃,更优选为200℃~360℃,最优选为300℃。

48.在本发明中,锌源优选为纯锌。在本发明中,铝源优选为纯铝。在本发明中,镁源优选为纯镁。本发明对锌源、铝源和镁源的来源没有特殊的限制,可由市场购买获得。在本发明中,铈源优选为镁

‑

铈中间合金。在本发明中,镁铈中间合金中铈的质量分数优选为15%~40%,更优选为20

‑

30%。本发明对镁铈中间合金的来源没有特殊的限制,可由市场购买获得。在本发明中,其他合金元素源优选为镁

‑

其他合金元素中间合金如镁锰中间合金、镁锆中间合金、镁硅中间合金、镁钙中间合金、镁锶中间合金、镁银中间合金。在本发明中,镁

‑

其他合金元素中间合金中其他合金元素的质量分数没有特殊限制,满足合金制备条件即可。本发明对其他合金元素源的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的源即可,可由市场购买获得。

49.本发明中,得到合金液后,可以向合金液中通入氩气进行精炼。在本发明中,优选不精炼。本发明优选将合金液静置。在本发明中,静置的时间优选为1min~80min,静置时熔体温度优选为680℃~780℃。

50.本发明中,重力浇铸温度优选为670℃~780℃,更优选为690℃~750℃,最优选为710℃~730℃。在本发明中,重力浇铸速率没有特殊的限制,采用本领域技术人员熟知的镁合金浇铸的技术方案即可。本发明对重力铸造模具没有特殊的限制,采用本领域技术人员熟知的金属模或沙模即可。重力铸造采取的冷却方式没有特殊的限制,采用本领域技术人员熟知随炉冷、空冷或水冷。

51.本发明提供的多孔稀土镁合金中含有ce,zn和al,熔化后三者形成的熔体能够吸收大量的气体,在凝固过程中,随着温度的降低,气体逐渐析出从而形成气泡,使本发明提供的多孔稀土镁合金不需要借助任何发泡剂、增粘剂或者任何特殊的铸造工艺及条件就可以实现多孔稀土镁合金,因此本发明提供的多孔稀土镁合金是一种自发泡多孔稀土镁合金。另外,本发明提供的多孔稀土镁合金中含有zn和al,两者和mg反应可以生成三元准晶相,同时该合金中含有ce,ce可以改变准晶相的结构,从而实现对气体吸收和释放的调节;

因此本发明提供的多孔稀土镁合金的气孔含量、尺寸和分布可以通过控制合金成分和凝固速率来调节,方法可靠、简单且安全。

52.将本发明提供的多孔稀土镁合金按照gb 4472

‑

84《密度、相对密度测定通则》的标准,测试其密度,然后计算其孔隙率。按照gb/t 7314

‑

2017《金属材料室温压缩试验方法》的标准,测试其在室温下的力学性能。然后根据测试的压缩曲线计算其屈服强度和吸收能;按照gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其在室温下的弹性模量。实验结果为,本发明提供的熔体储气自发泡多孔稀土镁合金在室温下的孔隙率可以达到30%,压缩屈服强度为60~160mpa,弹性模量为18~37gpa,本发明提供的多孔稀土镁合金具有较高的孔隙率和较好的力学性能。

53.为了进一步了解本发明,下面结合实施例对本发明提供的熔体储气自发泡多孔稀土镁合金及其制备方法进行详细描述,但不能将它们理解为对本发明保护范围的限定。

54.本发明以下实施例所用到的原料均为市售商品(长春中科希美镁业有限责任公司),所用的镁铈中间合金中铈的质量分数为30%,所用的镁钇中间合金中铈的质量分数为30%,所用的镁镧中间合金中铈的质量分数为30%,所用的镁锰中间合金中锰的质量分数为4%,所用的镁锆中间合金中锆的质量分数为33%,所用的镁硅中间合金中硅的质量分数为20%,所用的镁钙中间合金中钙的质量分数为25%,所用的镁锶中间合金中锶的质量分数为25%,所用的银为纯银。

55.实施例1

56.将8800g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

57.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

58.采用光谱分析仪对本发明实施例1得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例1得到的多孔稀土镁合金包括:9.94wt%的zn,9.83wt%的al,7.47wt%的ce,杂质元素fe、cu和ni的总量小于0.03wt%,余量为镁。将本发明实施例1得到的多孔稀土镁合金进行了光学照片如图1所示。可以看出,本发明实施例1得到的多孔稀土镁合金的气孔较大,分布比较均匀。

59.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到60%,压缩屈服强度为42mpa,弹性模量为16gpa。

60.实施例2

61.将13970g的纯镁、480g的纯锌、480g的纯铝、1070g的镁铈中间合金预热到400℃。首先将预热的纯镁和镁铈中间合金放入预热到400℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到400℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置15min。

62.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

63.采用光谱分析仪对本发明实施例2得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例2得到的多孔稀土镁合金包括:3.02wt%的zn,2.93wt%的al,1.94wt%的ce,杂质元素fe、cu和ni的总量小于0.05wt%,余量为镁。

64.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到11%,压缩屈服强度为132mpa,弹性模量为35gpa。

65.实施例3

66.将2240g的纯镁、2880g的纯锌、2880g的纯铝、8000g的镁铈中间合金预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在780℃时、搅拌的条件下向坩埚中加入上述预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至780℃,同时静置3min。

67.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

68.采用光谱分析仪对本发明实施例3得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例3得到的多孔稀土镁合金包括:17.84wt%的zn,17.65wt%的al,14.21wt%的ce,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。将本发明实施例3得到的多孔稀土镁合金进行了光学照片如图2所示。

69.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到49%,压缩屈服强度为67mpa,弹性模量为26gpa。

70.实施例4

71.将11730g的纯镁、1600g的纯锌、1600g的纯铝、1070g的镁铈中间合金预热到400℃。首先将预热的纯镁和镁铈中间合金放入预热到400℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在680℃时、搅拌的条件下向坩埚中加入上述预热到400℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至670℃,同时静置5min。

72.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

73.采用光谱分析仪对本发明实施例4得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例4得到的多孔稀土镁合金包括:10.09wt%的zn,9.78wt%的al,1.93wt%的ce,杂质元素fe、cu和ni的总量小于0.04%,余量为镁。

74.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙

率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到18%,压缩屈服强度为115mpa,弹性模量为29gpa。

75.实施例5

76.将5800g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、3000g的镁锰中间合金预热到120℃。首先将预热的纯镁和镁铈中间合金放入预热到120℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的镁锰中间合金,搅拌5min,然后再加入预热到120℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至670℃,同时静置10min。

77.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

78.采用光谱分析仪对本发明实施例5得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例5得到的多孔稀土镁合金包括:9.94wt%的zn,9.68wt%的al,7.25wt%的ce,0.67wt%的mn,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

79.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到57%,压缩屈服强度为40mpa,弹性模量为16gpa。

80.实施例6

81.将8500g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、300g的镁锆中间合金预热到250℃。首先将预热的纯镁和镁铈中间合金放入预热到250℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在780℃时、搅拌的条件下向坩埚中加入上述预热到250℃的镁锆中间合金,搅拌5min,然后再加入预热到250℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

82.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

83.采用光谱分析仪对本发明实施例6得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例6得到的多孔稀土镁合金包括:10.03wt%的zn,9.56wt%的al,7.24wt%的ce,0.13wt%的zr,杂质元素fe、cu和ni的总量小于0.03%,余量为镁

84.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到57%,压缩屈服强度为40mpa,弹性模量为16gpa。

85.实施例7

86.将8200g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、600g的镁钙中间合金预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的镁钙中间合金,搅拌5min,然后再加入预热到300℃的纯锌和纯铝进行

8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

87.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

88.采用光谱分析仪对本发明实施例7得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例7得到的多孔稀土镁合金包括:7.98wt%的zn,7.92wt%的al,1.85wt%的ce,0.91wt%的ca,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

89.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到58%,压缩屈服强度为49mpa,弹性模量为18gpa。

90.实施例8

91.将7600g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、1200g的镁锶中间合金预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的镁锶中间合金,搅拌5min,然后再加入预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

92.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

93.采用光谱分析仪对本发明实施例8得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例8得到的多孔稀土镁合金包括:9.91wt%的zn,9.84wt%的al,7.31wt%的ce,1.76wt%的sr,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

94.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到55%,压缩屈服强度为57mpa,弹性模量为19gpa。

95.实施例9

96.将8425g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、375g的镁硅中间合金预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的镁硅中间合金,搅拌5min,然后再加入预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

97.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

98.采用光谱分析仪对本发明实施例9得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例9得到的多孔稀土镁合金包括:9.78wt%的zn,9.62wt%的al,7.36wt%的ce,0.48wt%的si,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

99.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到57%,压缩屈服强度为42mpa,弹性模量为16gpa。

100.实施例10

101.将8740g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金、60g的纯银预热到300℃。首先将预热的纯镁和镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的纯银,搅拌5min,然后再加入预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液降温至710℃,同时静置1min。

102.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

103.采用光谱分析仪对本发明实施例10得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例10得到的多孔稀土镁合金包括:9.82wt%的zn,9.93wt%的al,7.38wt%的ce,0.41wt%的ag,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

104.按照gb 4472

‑

84《密度、相对密度测定通则》,gb/t 7314

‑

2017《金属材料室温压缩试验方法》,gb/t 22315

‑

2008《金属材料弹性模量和泊松比试验方法》的标准,测试其孔隙率、压缩屈服强度、弹性模量。实验结果为,在室温下的孔隙率可以达到60%,压缩屈服强度为41mpa,弹性模量为16gpa。

105.实施例11

106.将8800g的纯镁、1600g的纯锌、1600g的纯铝、4000g的镁铈中间合金。首先将预热的纯镁、镁铈中间合金放入预热到300℃的坩锅中,向坩埚中通入sf6和co2的体积比为1:80的混合气体,在730℃时、搅拌的条件下向坩埚中加入上述预热到300℃的纯锌和纯铝进行8min的混合,得到合金液;将合金液在下通入氩气精炼,通气时间为30min,然后降温至710℃,同时静置1min。

107.将上述静置后的合金液直接浇铸进无冷却装置的普通铸锭用的长方体形状的开口铁模中,模具端面为梯形(80mm

×

120mm

×

120mm/100mm

×

150mm

×

100mm),长为450mm/280mm。

108.采用光谱分析仪对本发明实施例11得到的多孔稀土镁合金进行成分检测,检测结果为,本发明实施例11得到的多孔稀土镁合金包括:9.96wt%的zn,9.75wt%的al,7.44wt%的ce,杂质元素fe、cu和ni的总量小于0.03%,余量为镁。

109.按照gb 4472

‑

84《密度、相对密度测定通则》的标准,测试其孔隙率。实验结果为,在室温下的孔隙率为58%,压缩屈服强度为47mpa。

110.由以上实施例可知,本发明提供了一种熔体储气自发泡多孔稀土镁合金,包括:3~18wt%的zn,3~18wt%的al,2~15wt%的ce,可包含其他合金元素,如mn,zr,si,ca,sr及ag,杂质元素fe、ni、cu、be等的总量小于0.5wt%,余量为镁。

111.本发明提供的熔体储气自发泡多孔稀土镁合金中含有ce,zn和al,熔化后三者形成的熔体能够吸收大量的气体,在凝固过程中,随着温度的降低,气体逐渐析出从而形成气

泡,使本发明提供的多孔稀土镁合金不需要借助任何发泡剂、增粘剂或者任何特殊的铸造工艺及条件就可以实现多孔稀土镁合金,因此本发明提供的多孔稀土镁合金是一种熔体储气自发泡多孔稀土镁合金。另外,本发明提供的多孔稀土镁合金中含有zn和al,两者和mg反应可以生成三元准晶相,同时该合金中含有ce,ce可以改变准晶相的结构,从而实现对气体吸收和释放的调节;因此本发明提供的多孔稀土镁合金的气孔含量、尺寸和分布可以通过控制合金成分和凝固速率来调节,方法可靠、简单且安全。

112.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。对所公开的实施例的上述说明,使本领域专技术人员能够实现或使用本发明,对这些实施例的多种修改对本领域专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖性特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1