一种含碲镍的高导铜合金及其制备方法与流程

1.本发明涉及新材料领域,特别是涉及一种含碲镍的高导铜合金及其制备方法。

背景技术:

2.随着高新技术产业的进步,高性能高纯度的新材料是高新领域发展的关键所在。铜合金是以纯铜为基体加入一种或几种元素所构成的合金,其具有优良的导电性、导热性、延展性和耐热性成为我国发展不可或缺的材料。目前,市场上一般是向铜添加铅、锡、镁、镍、锌等其中至少一种元素的合金,其中铅可改善铜合金的切削性能,但对人体危害巨大,已然不符合现代产业的发展趋势。加之,由于铜合金的特殊性,强度高的导电性能差,因此在生产过程中的高性能铜合金产量低,无法满足工业需求;铜合金质量水平层次不齐,一些高新技术企业仍依赖于国外进口的高性能铜合金。因此,开发一种既能维持铜合金的机械性能,还具有无铅、高导电、高强度和良好切削性能并存的高性能铜合金推动我国的进步有着重大的意义。

技术实现要素:

3.针对上述问题,本发明提供了一种含碲镍的高导铜合金,在铜中添加镍、铁元素,镍铁固溶扩大铁在合金中的塑性,同时提高纯铜的强度,克服了传统工艺铜铁合金强度高但塑性低的缺点;添加碲元素改善了合金的切削加工性能及纯铜的高导性能。

4.本发明还提供一种含碲镍的高导铜合金的制备方法,具有生产工艺简单,制备出的高导铜合金机械性能优良的优点。

5.本发明的技术方案是:

6.一种含碲镍的高导铜合金,以重量百分比计,包括:铜97%

‑

98.9%;碲0.3%

‑

0.7%;镍0.5%

‑

2%;铁0.2%

‑

1%;余量为不可避免的杂质。

7.上述技术方案的工作原理如下:

8.铜合金是以纯铜为基体加入一种或几种元素所构成的合金,含有不同添加元素的合金性能表现存在差别。本发明通过以纯铜为基体加入镍铁碲构成四元合金,其中镍可无限固溶于铁中,不仅提高铁元素在铜合金的抗拉强度,使其发挥出良好的塑性,同时利用镍铁本身固有的金属特性,在合金中镍铁可细化晶粒,形成稳定的k相,使铜合金具有更佳的力学性能。碲元素的加入具有极好的易切削性能和保持纯铜优良的导电、导热性能,可达到既能维持铜合金的机械性能,还具有无铅、高导电、高强度和良好切削性能并存的高性能铜合金。

9.在进一步的技术方案中,所述不可避免的杂质以重量百分比计为0.01%

‑

0.1%。。

10.铜合金制备过程中,由于温度的升高将伴随着氧化及吸气现象,炉气中存在h2、o2、n2、h20、co、co2、so2等,并不能完全除去,本发明人通过控制各个工艺参数降低了不可避免杂质的大量产生,加之,本发明金属元素的选择亦副反应少,制备出的铜合金液纯度高。

11.在进一步的技术方案中,包括如下以重量百分比计的组分:铜98.9%;碲0.3%;镍

0.5%;铁0.2%;不可避免的杂质0.1%。

12.通过以上元素的配比,仅添加少量的金属元素,保持了纯铜的导电、导热、耐腐蚀及易加工性能,还具有无铅、高导电、高强度和良好切削性能并存的高性能铜合金。

13.在进一步的技术方案中,包括如下以重量百分比计的组分:铜97%;碲0.7%;镍2%;铁0.29%;不可避免的杂质0.01%。

14.通过以上元素的配比,以纯铜为基体添加镍、铁元素提高纯铜的强度,克服了传统工艺铜铁合金强度高但塑性低的缺点,添加碲元素改善了合金的切削加工性能及纯铜的高导性能。

15.本发明还提供了一种含碲镍的高导铜合金的制备方法,包括以下步骤:

16.s1、根据原料的组成,按照重量百分比称取各组分,备用;

17.s2、预热熔炉,将称量后的纯铜加入熔炉中并覆盖石墨鳞片,升温熔化至液态;

18.s3、所述纯铜全部熔化后,向铜液中加入金属镍,并持续缓慢搅拌;

19.s4、所述金属镍完全熔化后,依次加入磷铜合金和高纯铁,并持续缓慢搅拌,所述磷铜合金中的磷占铜液重量的0.1%

‑

0.4%;

20.s5、缓慢升温使所述高纯铁完全熔化后,加入纯蹄,并持续缓慢搅拌,所述纯蹄完全溶化后,即得到铜合金液;

21.s6、将所述铜合金液保温静置、浇铸成型、冷却后取出铸件,得到高导铜合金产品。

22.上述技术方案的工作原理如下:

23.依据具有高导性能铜合金的组分配料,预热熔炉防止合金熔炼过程的吸氧氧化,并按照各种元素的物理性能,按照铜、镍、磷铜合金、铁、蹄的顺序加料,并严格控制在前一组分熔化完成后在加入新的原料,可防止不同元素的熔点不同,造成温度过高/过低增加杂质的产生。本发明采用石墨鳞片作为覆盖剂,防止铜合金中铜、镍、铁及蹄被氧化、蒸发及吸气。铜在高温下与氧气生成氧化亚铜溶于铜液中降低性能,磷铜合金将氧化亚铜还原成铜,对铜合金性能无影响。以上制备出的高导铜合金综合良好的物理性能和力学性能,可大规模的生产,品质合格可应用于航空航天、智能制造、电子信息和电力工程等领域。

24.在进一步的技术方案中,所述步骤s2中熔炉的预热温度为500℃

‑

600℃,升温熔化纯铜至液态的温度为1000℃

‑

1100℃,所述步骤s5中升温使高纯铁完全熔化的温度为1100℃,所述步骤s6中铜合金液保温静置的温度保持在1200℃,进行浇铸。

25.熔炼过程中的温度决定着成品的质量,温度过高易吸气氧化产生粗大晶粒、裂纹和偏析等缺点,温度过低使溶体熔化不彻底,浇铸困难,制备的残次品难以满足工业用铜需求。因此选择以上熔炼温度及出炉温度(浇铸温度),保持了金属的流动性,易于浇铸,出来的产品纯度高,可获得优质铸件。

26.在进一步的技术方案中,所述步骤s3和步骤s4中持续缓慢搅拌的时间均为2min,所述步骤s5中持续缓慢搅拌的时间为30s。

27.合金熔炼过程中物料依序加入,熔化不连续,需要进行搅拌均匀,提高产品质量,降低能量消耗,提高生产效率,适用于新料及中间产品及回炉料的熔炼。

28.在进一步的技术方案中,所述石墨鳞片的加入量为纯铜重量的1%

‑

1.5%。

29.采用重量分数计的1%

‑

1.5%的石墨鳞片可有效地吸附熔炉中的气体及水蒸气等、水蒸气,降低气孔率。

30.在进一步的技术方案中,所述步骤s4中加入高纯铁后还加入回炉料或中间合金,所述回炉料为浇铸后产生的废铸件及浇冒口,所述中间合金为生产过程中产生的二元合金。

31.将熔铸过程中产生的中间合金及回炉料再次利用,可节约成本,产品收率高。

32.在进一步的技术方案中,所述步骤s6中浇铸成型的具体操作为:预热模具,将所述铜合金液注满模具腔内,进行热挤压成型。

33.本发明制备的高导铜合金热流动性高,易热加工,可为各大型企业提供所需的产品规格、品种。

34.本发明的有益效果是:

35.1、本发明提供的高导铜合金,在铜中添加镍、铁元素,镍铁固溶扩大铁在合金中的塑性,同时提高纯铜的强度,克服了传统工艺铜合金加入铁强度高但塑性低的缺点,添加碲元素改善了合金的切削加工性能及纯铜的高导性能;

36.2、本发明通过以纯铜为基体加入镍铁碲构成四元合金,原料稳定性高副反应少,不易与氧化亚铜生成氧化夹渣,熔合成的铜合金液纯度高,既能维持铜合金自身的机械性能及力学性能,还具有无铅、高导电、高强度和良好切削性能并存的优点;

37.3、本发明制备高导铜合金的制备方法,按照各种元素的物理性能,按照铜、镍、磷铜合金、铁、蹄的顺序加料,并严格控制在前一组分熔化完成后在加入新的原料,可防止不同元素的熔点不同,造成温度过高/过低增加杂质的产生。

38.4、本发明制备高导铜合金的制备方法,采用石墨鳞片做覆盖剂,磷铜合金为脱氧剂,协同降低铜的副产物,不产生新的有害成分,对铜合金性能无影响,产量数量均可达到用铜要求;

39.5、本发明制备出的铜合金,综合良好的物理性能和力学性能,可大规模的生产,品质高可应用于航空航天、智能制造、电子信息和电力工程等高新领域。

40.6、本发明回炉料及中间合金合理利用,不仅不影响成品的品质,可节约成本,产品收率高,制备出的高导铜合金热流动性高,易热加工,可为各大型企业提供所需的产品规格、品种。具有良好的经济和社会效应。

具体实施方式

41.下面对本发明的实施例作进一步说明。

42.实施例1:

43.一种含碲镍的高导铜合金的制备方法,包括以下步骤:

44.s1、根据原料的组成,按照重量百分比称取各组分,备用;

45.s2、预热熔炉,将称量后的纯铜加入熔炉中并覆盖石墨鳞片,升温熔化至液态;

46.s3、纯铜全部熔化后,向铜液中加入金属镍,并持续缓慢搅拌;

47.s4、金属镍完全熔化后,依次加入磷铜合金和高纯铁,并持续缓慢搅拌,磷铜合金中的磷占铜液重量的0.4%;

48.s5、缓慢升温使高纯铁完全熔化后,加入纯蹄,并持续缓慢搅拌,纯蹄完全溶化后,即得到铜合金液;

49.s6、将铜合金液保温静置、浇铸成型、冷却后取出铸件,得到高导铜合金产品。

50.上述技术方案的工作原理如下:

51.铜合金是以纯铜为基体加入一种或几种元素所构成的合金,含有不同添加元素的合金性能表现存在差别。本发明通过以纯铜为基体加入镍铁碲构成四元合金,依据各组分配料,预热熔炉防止合金熔炼过程的吸氧氧化,并按照各种元素的物理性能,按照铜、镍、磷铜合金、铁、蹄的顺序加料,其中镍铁使铜合金具有更佳的力学性能,碲元素的加入具有极好的易切削性能和保持纯铜优良的导电、导热性能。严格控制在前一组分熔化完成后在加入新的原料,可防止不同元素的熔点不同,造成温度过高/过低增加杂质的产生。本发明采用石墨鳞片作为覆盖剂,防止铜合金中铜、镍、铁及蹄被氧化、蒸发及吸气。铜在高温下与氧气生成氧化亚铜溶于铜液中降低性能,磷铜合金将氧化亚铜还原成铜,对铜合金性能无影响。

52.在另外一个实施例中,各组分的含量以重量百分比计为:铜98.9%;碲0.3%;镍0.5%;铁0.2%。

53.在另外一个实施例中,步骤s2中熔炉的预热温度为600℃,升温熔化纯铜至液态的温度为1100℃,步骤s5中升温使高纯铁完全熔化的温度为1100℃,步骤s6中铜合金液保温静置的温度保持在1200℃,进行浇铸。

54.在另外一个实施例中,步骤s3和步骤s4中持续缓慢搅拌的时间均为2min,步骤s5中持续缓慢搅拌的时间为30s。

55.可以理解的是,搅拌的作用为将混合物料充分混合,可根据实际情况选择合适的搅拌时间。

56.在另外一个实施例中,石墨鳞片的加入量为纯铜重量的1.5%。

57.在另外一个实施例中,步骤s4中加入高纯铁后还加入回炉料或中间合金,回炉料为浇铸后产生的废铸件及浇冒口,中间合金为生产过程中产生的二元合金。

58.回炉料可根据纯度分为可回收及弃用的边角料,进一步地,本发明采用的回炉料为未达到精度使用而退货、加工过程中品相不好的物料或浇铸模具口渗出的余料,可直接使用,不仅不影响成品的品质,收率更高。对于落入地面的残渣或吸尘、氧化等变质的铜屑直接做废品处理,避免回炉料对品质的影响。

59.在另外一个实施例中,步骤s6中浇铸成型的具体操作为:预热模具,将铜合金液注满模具腔内,进行热挤压成型。

60.本发明的浇铸成型工艺为现有技术,选用的模具为市场上常见的平模挤压或普通挤压。采用热挤压工艺,生产的成本不退火即可满足产品的各项性能要求。当然地,本技术原料适用于冷热加工工艺正向挤压,并不限制于热生产。对于生产规模巨大的熔铸,可采用连续挤压工艺,将铜合金液连续不断地拽入挤压设备的挤压空腔内,从而完成塑型。本技术的金属流动性强,对挤压设备的选择性弱,制备出的铜合金,综合良好的物理性能和力学性能,可大规模的生产,品质高可应用于航空航天、智能制造、电子信息和电力工程等高新领域。

61.实施例2:

62.一种含碲镍的高导铜合金的制备方法,包括以下步骤:

63.分别称取以重量百分计的铜97%、碲0.7%、镍2%、铁0.29%,放置备用;预热熔炉至500℃,将称量后的纯铜加入熔炉中并加入为其重量的1%石墨鳞片均匀覆盖铜层,以50

℃/min的升温速率升温至1100℃,等待纯铜完全熔化成铜液后,向铜液中加入称量后的金属镍,并持续缓慢搅拌2min后,停止搅拌等金属镍完全熔化后,加入单质磷占铜液重量的0.1%磷铜合金大概30min后加入高纯铁,再次持续缓慢搅拌2min;缓慢升温至1100℃,再次温度状态下待高纯铁完全熔化后,加入高纯蹄后持续缓慢搅拌30s,停止搅拌等待高纯蹄完全溶化后,即得到铜合金液,将铜合金液转置保温炉于1200℃静置待用。同时,准备铸件模具,通过工频感应预热模具至600℃,将铜合金液缓慢注入模具空腔内正向挤压其从模孔中流出,得到塑性好的成品。

64.实施例3:

65.与实施例1不同的是,本实施例各组分的含量以重量百分比计为:铜97.98%;碲0.5%;镍1%;铁0.5%;不可避免的杂质0.02%。

66.实施例4:

67.与实施例1不同的是,本实施例各组分的含量以重量百分比计为:铜97.46%;碲0.5%;镍1.5%;铁0.5%;不可避免的杂质0.04%。

68.实施例5:

69.与实施例1不同的是,加入磷铜合金中的磷占铜液重量的0.2%,其余工艺参数相同。

70.性能测试:

71.将本发明提供的含碲镍的高导铜合金进行相应的性能测试。以市售铅铜铁合金为对比例。

72.按照gb/t

‑

3851

‑

1983《硬质合金横向锻炼强度测试方法》测试其强度;由四川省有色冶金研究院有限公司检测其切削性能及电导率。结果如表1所示。

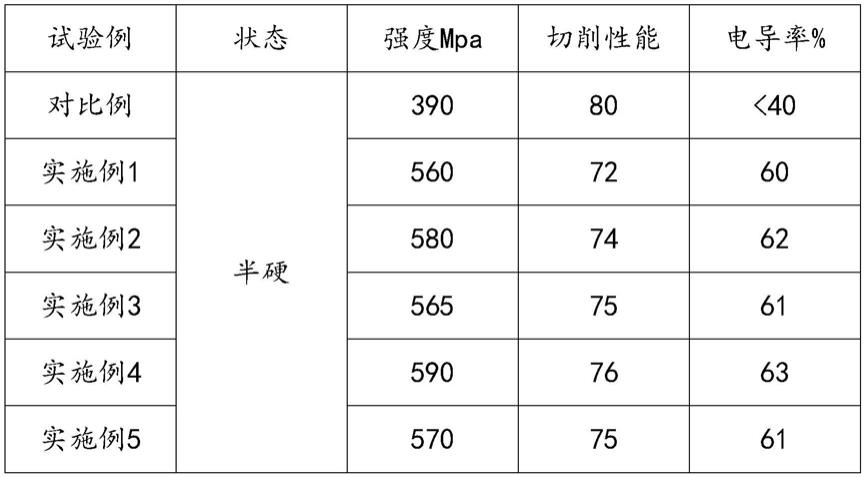

73.表1为本发明各实施例相应的性能测试结果表:

[0074][0075]

由表1可知,本发明提供的含碲镍的高导铜合金的性能均高,通过不同的原料配比制备出的产品,铜合金强度至少大于550mpa,电导率均达到了60%以上,克服了传统合金不能兼顾切削性及强度的缺陷。且兼具的强度、塑性、电导率均大于现有技术,对社会经济的进步具有重大意义。

[0076]

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1