一种提高H13钢综合力学性能的化学热处理方法

一种提高h13钢综合力学性能的化学热处理方法

技术领域

1.本发明属于钢材表面改性处理技术领域,具体涉及一种用于提高h13钢综合力学性能的化学热处理方法。

背景技术:

2.h13钢是应用最为广泛的一种模具钢,在冷作模具、热作模具和零部件制造中均有广泛的应用,其优异性能之一便是拥有较高的服役温度,相比于服役温度在400℃左右的普通低合金成分的模具钢,h13钢的服役温度接近600℃,适合作为铝等合金的热挤压模和压铸模;因此对h13钢的表面改性研究,提高h13钢的性能,对推动模具行业进步,乃至推进我国工业发展都具有重要的意义。

3.热作模具钢在使用时会受到磨损、热疲劳和热焊合等物理作用,同时还会受到冲蚀、应力腐蚀等联合影响;并且在熔炼和浇铸过程中的高温和摩擦也会使得模具钢的性能变差、寿命缩短;因此热作模具钢的硬度、耐磨耐蚀性都有一定的要求。而h13钢碳含量较低,经普通淬火、回火等工序后,其洛氏硬度只有55左右、耐磨性一般,故作为热作模具钢使用时寿命较短,因此需要对h13钢的力学性能加以提升。

4.据现有资料统计可知,模具钢的失效主要起源于表面,故从节约成本的角度考量,如何通过表面改性处理从而提升h13钢的综合力学性能,进而延长h13热作模具钢服役寿命,是目前一种有效可行且经济性较高的改进方向。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种化学热处理方法,用以提高h13钢的综合力学性能。

6.本发明通过以下技术手段实现上述技术目的。

7.一种提高h13钢综合力学性能的化学热处理方法:通过硼硅共渗法在h13钢表面制备一层硼硅共渗层。

8.进一步地,所述硼硅共渗层厚度为30~55μm。

9.进一步地,所述硼硅共渗法为粉末固体包埋渗。

10.进一步地,所述硼硅共渗法中使用的硼硅共渗剂由渗硼剂与渗硅剂按照成分配比8.5:1.5的比例配置,其中渗硼剂由b4c、kbf4、sic之间按照质量比为12:12:76的比例混合而成,而渗硅剂由sio2构成。

11.进一步地,在制备所述硼硅共渗剂的过程中,将渗硼剂与渗硅剂混合后,先球磨7~9h,之后在60℃的恒温条件下干燥2h。

12.进一步地,所述粉末固体包埋渗包括如下步骤:

13.s1,h13钢置于坩埚内,且h13钢表面由硼硅共渗剂覆盖,坩埚外由耐火泥密封;

14.s2,以10℃/min的速度将坩埚加热至950℃并保温6h,之后冷却并取出h13钢;

15.s3,h13钢表面涂覆抗氧化涂料,之后加热并油淬,油淬后高温回火。

16.进一步地,所述s3中,抗氧化涂料反复涂覆3次,且每次涂覆后均在50℃恒温条件下干燥1h。

17.进一步地,所述s3中,加热方式为分级加热,依次为:加热至500℃时保温2h、加热至700℃时保温3h、加热至900℃时保温4h、最后加热至1040℃时保温30min。

18.进一步地,所述s3中,高温回火次数为2次,每次回火温度550℃并保温2h。

19.进一步地,在所述s1步骤之前,h13钢先依次进行调质处理和预处理,具体为:

20.调质处理:h13钢加热至1050℃并保温30min后水淬,之后再加热至550℃并保温30min后水淬;

21.预处理:利用清洁剂对h13钢超声清洗10min,之后依次使用80目、160目、280目、400目、600目和800目的水磨砂纸打磨钢材表面,最后放入无水乙醇中超声清洗15min。

22.本发明的有益效果为:

23.(1)本发明提供了一种针对h13钢的化学热处理方法,通过硼硅共渗法在h13钢表面制备一层硼硅共渗层,从而提升h13钢表面硬度和耐磨性,同时由于只是钢材表面改性处理,故处理后的h13钢芯部材料仍保有原本良好的塑韧性,因此本发明化学热处理方法有效提高了h13钢综合力学性能,延长了h13热作模具钢的使用寿命。

24.(2)本发明提供的化学热处理方法所制备的硼硅共渗层,相较于单独的渗硼层,渗层表面气孔较少,渗层和基体过渡平缓,没有明显的鼓包和空洞,渗层的厚度也提升了近一倍,因而渗层结合强度更高,渗层质量更好。

25.(3)相较于单独渗硼处理,利用本发明化学热处理方法对h13钢实施硼硅共渗后,渗层中fe2b相分布更加均匀,使得渗层硬度有着更大的提升,从而拥有更高的耐磨性。

26.(4)现有技术中为改善钢材表明性能,通常采用的是单独渗硼处理,而未曾有过硼硅共渗,因渗硅会导致出现较多的气孔,并且还会有排碳的不利影响,从而降低被处理钢材的质量;而本发明所提供的化学热处理方法,经试验证明,能够有效克服了上述技术问题,从而实现钢材性能的进一步提升。

附图说明

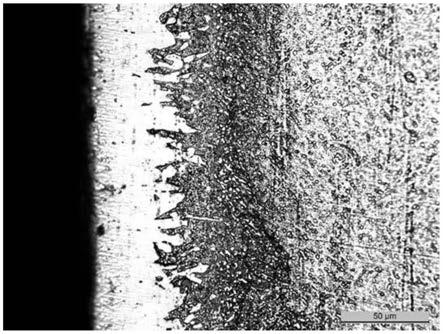

27.图1为经本发明硼硅共渗后h13钢渗层金相图;

28.图2为单独渗硼后h13钢渗层金相图;

29.图3为经本发明硼硅共渗后h13钢表面硬度分布图。

具体实施方式

30.下面详细描述本发明的实施例,所示实施例的示例在附图中示出,其中自始至终相通或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

31.一、处理方法

32.针对h13钢硬度与塑韧性匹配差,不耐常温和高温磨损等性能缺陷,本发明基于化学热处理方法,通过硼硅共渗在h13钢表面制备一层30~55μm厚的硼硅共渗层,从而在提高h13钢表面硬度和耐磨性的同时,依然保留其原始芯部材料良好的塑韧性,进而提高h13钢的综合力学性能,达到延长h13热作模具钢使用寿命的目的。具体实施步骤如下:

33.步骤1,钢材准备:

34.步骤1.1,调质处理:

35.将h13钢加热到1050℃并保温30min,之后水淬(以水作为淬火剂进行淬火),接着再加热到550℃并保温30min,之后再次水淬。通过上述调质方法对h13钢进行细化晶粒处理,从而均匀h13钢的组织,为后续化学热处理做准备。

36.步骤1.2,预处理:

37.对调质后的h13钢进行预处理,首先用清洁剂超声清洗10min以去除h13钢的表面油污;清洗完成后分别使用80目、160目、280目、400目、600目和800目的水磨砂纸并依照从小到大的顺序对钢材表面进行打磨,以去除表面氧化皮;最后将打磨后的钢材放入无水乙醇中超声清洗15min。

38.为防止氧化,经上述调质及预处理后的h13钢可以选择保存在酒精中,以待后续处理时取用。

39.步骤2,渗剂准备:

40.步骤2.1,渗剂配制:

41.按照渗硼剂与渗硅剂之间成分配比为8.5:1.5的比例,精确测算配制并混合得到硼硅共渗剂;其中渗硼剂由b4c、kbf4、sic之间按照质量比为12:12:76的比例混合而成,而渗硅剂由sio2构成;将混合后的硼硅共渗剂放置在行星式球磨机球磨7~9h,以使硼硅共渗剂内成分均匀。

42.步骤2.2,渗剂干燥:

43.经球磨后的硼硅共渗剂置于干燥箱内,并在60℃的恒温条件下干燥2h,从而得到所需的硼硅共渗剂。

44.步骤3,通过粉末固体包埋渗的方法在h13钢表面制备30~55μm厚的硼硅共渗层;

45.步骤3.1,封装:

46.将步骤2中所准备的硼硅共渗剂,先在坩埚底部平铺20~30mm厚,之后将步骤1中所准备的h13钢放置在平铺的硼硅共渗剂上,钢材的摆放位置需避免与坩埚内壁直接接触,接着再向坩埚内加入硼硅共渗剂,以使钢材表面完全被硼硅共渗剂覆盖;渗剂填充完成后,盖上盖子,并使用耐火泥密封。

47.步骤3.2,渗层制备:

48.将密封后的坩埚放入电加热炉中,以10℃/min的升温速度,加热至950℃并保温6h,之后待炉内冷却后取出坩埚及其中的h13钢材。

49.步骤3.3,渗后热处理:

50.对h13钢表面涂覆抗氧化涂料,为保证钢材表面抗氧化涂料涂覆均匀,需反复涂覆3次,每次涂覆后均需在干燥箱内以50℃的恒温条件干燥1h;3次涂覆完成后,将钢材加热并油淬(以油作为淬火剂进行淬火),其加热方式采用分级加热,具体为先加热至500℃保温2h,之后再加热至700℃保温3h,接着再加热至900℃保温4h,最后加热至1040℃保温30min,然后进行油淬;油淬后,再进行两次回火处理,每次回火温度均为550℃,且保温2h。通过上述步骤即可得到组织均匀、性能稳定的硼硅共渗h13热作模具钢,并且通过多次试验总结得到,经本发明化学热处理方法制备出的硼硅共渗层厚度范围在30~55μm。

51.二、对比测试

52.选取两块15*15*10mm3的块状h13钢试样,分别进行硼硅共渗处理和进行单独渗硼处理,其中硼硅共渗处理按本发明化学热处理方法的步骤执行,而单独渗硼处理中除渗剂直接采用渗硼剂外,其余步骤与本发明化学热处理方法的步骤一致。

53.图1所示为经本发明硼硅共渗处理后h13钢试样的渗层金相图;图2所示为单独渗硼处理后h13钢试样的渗层金相图;两幅图中的渗层均包括fe2b、feb和fec三种相成分,渗层由表及里,分别为1)表层,对应图示左侧的白亮部分,其中相对靠外的主要为fe2b相,而相对靠里的主要为feb相;2)过渡层,对应图示中间的深黑色部分,主要为fec相;3)基体,对应图示右侧灰色部分,也即h13钢原本金属材质。

54.由图1和图2所示对比可看出:本发明处理方法获得的渗层表面气孔较少,渗层和基体过渡平缓,没有明显的鼓包和空洞;而单独渗硼的渗层质量相对较低,主要体现在渗层和基体结合方式较为单一,渗层脆性较大;同时图1中硼硅共渗的渗层厚度在50μm左右,而图2中单独渗硼的渗层厚度则平均为28μm左右,因此本发明硼硅共渗的渗层厚度相较单独渗硼的渗层厚度增加了近一倍;综上所述,本发明的渗层效果提升明显,渗层结合强度更高,渗层质量更好。

55.图3所示为经本发明硼硅共渗处理后h13钢试样表面硬度分布图,由图示可知:硼硅共渗层硬度由表层向内逐渐降低,直至趋近基体的硬度,其中表层硬度平均可达60.8hrc,位于内部的h13钢基体硬度则是48hrc左右;而相对的,通常单独渗硼处理的表层硬度则是55hrc左右,结合渗层金相图分析,其原因是本发明硼硅共渗后的渗层中fe2b相的分布更加均匀,故而提高了表层硬度。综上,相较于现有单独渗硼处理,本发明化学热处理方法对h13热作模具钢的表面硬度提升更加显著。

56.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

57.本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变形均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1