加工设备的抛光装置的制作方法

1.本发明涉及一种机械设备,尤其涉及一种用于加工高架地板的抛光装置。

背景技术:

2.目前高架地板装置已广泛应用在防静电的机房或无尘室中。现有铝合金压铸成型的高架地板经由开模、熔铝、压铸、成型以及修边等主要五道工序。由于在成型过程中,高架地板的表面和底部会有多处毛边,这些瑕疵毛边在安装过程中,一方面会使得高架地板之间无法紧密贴合,也无法与平台框架之间贴合,另一方面也不利于工人安装,且对工人会存在一定的安全隐忧。

3.现有技术主要采用人工方式针对成型后的高架地板的各表面进行微处理,故工人需将高架地板成批运送至对应的加工处,再进行处理作业,不仅生产流程不连续而导致生产效率不高,且每次加工都需浪费大量人力而费时费力。

4.因此,如何克服上述现有技术的种种缺陷,实已成为目前业界亟待克服的难题。

技术实现要素:

5.鉴于上述现有技术的缺陷,本发明提供一种加工设备的抛光装置,能加快生产时程而提高生产效率。

6.本发明的加工设备的抛光装置包括:基台,其用以输送作为目标物的高架地板,其中,该目标物具有相对的第一表面与第二表面,该第一表面作为地板面,且该第二表面具有多个高度不同的骨架,并于该第二表面的角落处设有脚座;以及抛光组件,其配置于该基台上,以于该目标物通过该抛光组件时抛光该目标物的第一表面。

7.前述的抛光装置中,该基台具有一用以遮盖该抛光组件的罩体及具有一用以架设该罩体的支撑架,以配合运输该目标物,使该抛光组件位于该目标物的上方,且该罩体的顶部配置一连通该罩体内部空间的排出端,以将该抛光组件与该目标物于抛光后所产生的杂质或异物排出。

8.前述的抛光装置中,还包括设于该基台上的定位组件,其限位该目标物,使该抛光组件抛光该目标物的第一表面,且该定位组件借由两座体以可调整高度的方式架设一转杆件,以于该目标物进行抛光作业的过程中,当该目标物移动至该转杆件的下方时,该转杆件压紧该目标物,并可限制该目标的端侧上下位移空间。

9.前述的抛光装置中,该抛光组件包含一抛光工具、一设于该基台上的支撑结构及一以可移动方式设于该支撑结构上以架设该抛光工具的架座,以令该架座位移该抛光工具至所需的位置。例如,该支撑结构的相对两侧的表面上配置有滑轨,且该架座上设有至少一接合该滑轨的滑块,以令该架座上的滑块配合该滑轨滑移,使该抛光工具直线上下位移至所需的加工位置。进一步,该架座借由调整组件相对该支撑结构进行升降。例如,该调整组件以一驱动器带动一连动杆位移一用以架设该架座的固定架,以当该驱动器经由一减速机旋转该连动杆时,令该连动杆驱动该固定架连同该架座一并升降,并使该抛光工具位移至

所需的高度位置。

10.或者,该抛光工具为砂轮形式,其具有一主杆组件及多个环绕该主杆组件排设成轮状的砂纸。例如,该主杆组件的内部穿设连接一转轴,且该转轴的两端部分别接合轴承,以令该转轴相对该轴承转动,且该轴承的端部固定于该架座上。进一步,该转轴的其中一端部伸出该轴承而连接一马达,以借由该马达驱动该转轴旋转,令旋转中的该砂纸接触移动中的目标物而掀翻,使该砂纸的砂面摩擦该目标物而夷平该目标物的第一表面的非平坦处。

11.由上可知,本发明的抛光装置,主要借由将其与研磨装置、翻转装置及整平装置整合于一生产线上,以于单一生产线上可针对高架地板进行第一与第二表面的加工处理,以加快生产时程而提高生产效率,同时减少人力需求。

12.此外,借由该抛光工具为砂轮形式的设计,以于该目标物通过该定位组件后,旋转中的砂纸会接触移动中的目标物而掀翻,使该砂纸的砂面摩擦该目标物而夷平该目标物的第一表面的非平坦处,以达到抛光的目的,故能避免过度移除该目标物的部分第一表面而造成凹陷的问题。

附图说明

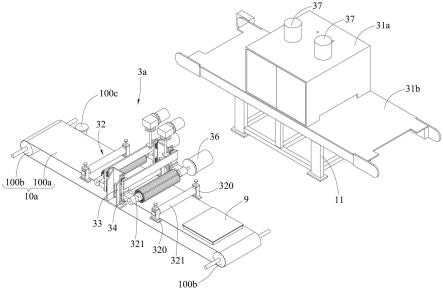

13.图1为本发明的抛光装置配置于一加工设备上的主视立体示意图。

14.图1a为配置有本发明的抛光装置的加工设备欲加工的目标物的其中一视角的立体示意图。

15.图1b为图1a的另一视角的立体示意图。

16.图1c为图1a的侧视平面示意图。

17.图2a为图1的研磨装置的立体示意图。

18.图2b为图2a的局部立体示意图。

19.图2c为图2a的研磨组件的立体示意图。

20.图2d为图2c的分解示意图。

21.图2e为图2d的研磨工具的立体示意图。

22.图3a为本发明的抛光装置及其相关配置的立体示意图。

23.图3b为图3a的分解示意图。

24.图3c为图3b的抛光组件的立体分解示意图。

25.图4a为图1的翻转装置及其周围配置的立体示意图。

26.图4b为图1的翻转装置的立体示意图。

27.图5a为图1的整平装置及其周围配置的立体示意图。

28.图5b为图5a的局部立体分解示意图。

29.附图标记如下:

30.1:加工设备

31.1a:运输装置

32.1b:人机操控界面

33.1c:控制机台

34.10,10a,10b,10c:输送组件

35.100:炼条结构

36.100a,101:输送带

37.100b:滚轮

38.100c:马达

39.11,11c:支撑组件

40.2:研磨装置

41.2a:研磨组件

42.20:研磨工具

43.20b:被动轴

44.200:砂轮

45.201:旋转轴

46.202:齿轮箱

47.21:第一基台

48.22:定位件

49.22a:挡杆

50.23:第一支撑结构

51.23a:座体

52.230:螺杆

53.24:承载件

54.240:板架

55.25:传感器

56.26:导引结构

57.260:滑轨

58.261:滑座

59.27:驱动组

60.28:动力组

61.29:齿轮组

62.3:抛光装置

63.3a:抛光组件

64.30:抛光工具

65.30a:主杆组件

66.300:砂纸

67.302:主轴

68.303:轴承

69.304:转轴

70.31:第二基台

71.31a:罩体

72.31b:支撑架

73.32:定位组件

74.320:座体

75.321:转杆件

76.33:第二支撑结构

77.330:滑轨

78.34:架座

79.340:滑块

80.35:调整组件

81.350:驱动器

82.351:固定架

83.351a:固定板

84.352:连动杆

85.353:减速机

86.36:马达

87.37:排出端

88.4:翻转装置

89.40:轴结构

90.401:轴杆

91.402:连接件

92.403:轴承

93.41:第三基台

94.42:翻转件

95.43:第三支撑结构

96.44:抵靠结构

97.45:调整结构

98.47:带动件

99.470:齿条

100.471:齿轮

101.48:动力组

102.480:推拉杆

103.5:整平装置

104.50:整平件

105.50a:压合面

106.51:第四基台

107.51a:第一底座

108.51b:第二底座

109.51c:顶座

110.51d:垫高件

111.510:支柱

112.52:工作平台

113.53:第四支撑结构

114.58:动力组

115.580:压柱

116.9:目标物

117.9a:第一表面

118.9b:第二表面

119.9c:侧面

120.9d:端面

121.90:脚座

122.900:开孔

123.91:凸缘

124.92,93:骨架

125.h:高度差

126.x,y,z:箭头方向

具体实施方式

127.以下借由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容轻易地了解本发明的其他优点及功效。

128.须知,本说明书所附附图所示出的结构、比例、大小等,均仅用以配合说明书所公开的内容,以供本领域技术人员的了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所公开的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“左”、“右”、“第一”、“第二”、“第三”、“第四”及“一”等的用语,也仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当也视为本发明可实施的范畴。

129.图1为本发明的抛光装置3配置于一加工设备1上的立体示意图。如图1所示,该加工设备1包括:一运输装置1a、一研磨装置2、该抛光装置3、一翻转装置4、以及一整平装置5。

130.于本实施例中,该加工设备1将生产线的方向定义为左、右方向(如箭头方向y),且将垂直该生产线的方向定义为前、后方向(如箭头方向x),而将沿该加工设备1的高度方向定义为上、下方向(如箭头方向z)。应可理解地,该方位用于说明本实施例的配置,并无特别限制。

131.此外,该加工设备1可借由人机操控界面1b以可程序逻辑控制器(programmable logic controller,简称plc)方式输入加工数值,以控制加工处理的运作。

132.所述的运输装置1a用于输送目标物9至所需的生产线的加工位置上,故该运输装置1a对应该研磨装置2、抛光装置3、翻转装置4及整平装置5配置,以令该目标物9通过该研磨装置2、抛光装置3、翻转装置4及整平装置5上。

133.请同时参阅图2a,于本实施例中,该运输装置1a采用输送带方式运输该目标物9,且该运输装置1a包含一支撑组件11及一设于该支撑组件11上的输送组件10,以令该输送组件10位移该目标物9,使该目标物9能抵达每一个加工区。例如,该支撑组件11为脚架结构,

其立设于基础表面(如地板上)上,且该输送组件10具有至少一炼条结构100及/或一长直条状的输送带101,故当该目标物9置放于该炼条结构100或输送带101上时,该目标物9能稳定沿该炼条结构100或输送带101位移。应可理解地,有关生产线的输送方式的配置种类繁多,如图3a及图4a所示的滚带组件、如图5a所示的炼条组件或其它适当方式等,并不限于上述。

134.此外,该目标物9为高架地板,如图1a、图1b及图1c所示,其具有相对的第一表面9a(如地板面)与第二表面9b(如底侧端部)及邻接该第一表面9a与第二表面9b的侧面9c。例如,该目标物9大致呈矩形体(如正方形板),该目标物9底部(如该第二表面9b之侧,其为高架地板底部)具有高度不同的骨架92,93以形成蜂巢状,并于该目标物9的第二表面9b的四个角落上形成有脚座90,以于该四个脚座90处依需求设置开孔900,供螺丝将四个脚座90固定于该高架地板用的支撑脚架上。具体地,该脚座90的端面9d微凸出(如图1c所示的高度差h)该目标物9的第二表面9b,且于该第一表面9a的边缘形成有凸出该侧面9c的凸缘91。本实施例的目标物9为高架地板,故以下将该目标物9称为高架地板。

135.所述的研磨装置2设于整个生产线的加工处理流程的最前期,其用于加工该目标物9的第二表面9b及磨平该高架地板的骨架92,93与四个脚座90的端面9d,以加工处理各该骨架92,93所需的不同高度尺寸与四个脚座90所需的相同高度尺寸。

136.于本实施例中,如图2a所示,该研磨装置2包含至少一(如三组)研磨组件2a、一用以配置该研磨组件2a的第一基台21及多个设于该第一基台21上的定位件22,使该研磨组件2a对应该定位件22配置并相对该定位件22升降,以稳定对该目标物9(高架地板)进行研磨加工,并于完成该目标物9的研磨处理后,令该定位件22松开该目标物9,使该输送组件10移走该目标物9。例如,该第一基台21为框架结构,且该定位件22具有一可拉放式挡杆22a,如图2b所示,其配置于该输送带101上方,以于使用时,可放下该挡杆22a,将该高架地板定位于该第一基台21的预定位置(即该研磨组件2a下方)上,并于进行研磨作业的过程中,限制该高架地板位移而避免偏离该定位件22,故于研磨作业完成后,可拉起该挡杆22a,使该输送组件10能移动该目标物9。较佳地,可于该定位件22周围配置至少一传感器(sensor)25,其可架设于该第一基台21或该运输装置1a上,以操控放下该挡杆22a的时间点,故当该传感器25感应到该目标物9时,即可放下该挡杆22a。应可理解地,有关操控该定位件22的方式繁多,并不限于感应方式。

137.此外,如图2c及图2d所示,各该研磨组件2a包含多个研磨工具20、一架设多个研磨工具20的承载件24及设于该第一基台21上并以可位移方式架设该承载件24的多个第一支撑结构23,其中,单一研磨组件2a设置两个独立的第一支撑结构23及一独立的该承载件24,以令两第一支撑结构23分别平行立设于该承载件24的相对两侧,使得该承载件24上的多个研磨工具20可同时由同一个动力组28驱动,如图2a所示,以快速加工该目标物9的各骨架92,93与各脚座90至所需的高度。例如,该承载件24呈矩形框架体,其具有多个板架240以配置多个研磨工具20,以借由该动力组28作动该研磨工具20。具体地,该动力组28为马达,其设于该第一基台21顶部,以借由作动一齿轮组29(如图2a所示的箱体外壳)而带动多个研磨工具20旋转,其中,该齿轮组29的箱体外壳内配置有多个同步旋转的齿轮(图未示),分别经由一挠性管(图未示)带动该研磨工具20旋转。

138.另外,如图2c及图2d所示,该第一支撑结构23具有一座体23a,其上配置有一可转动的螺杆230及一螺接该螺杆230的螺帽(图未示),使该螺杆230借由一如马达的驱动组27

转动而驱动该螺帽进行上、下运动,且因该螺帽固定于该承载件24上,使得该螺杆230可驱动该承载件24升降(如箭头方向z),并使该研磨工具20位移至所需的高度位置。例如,该承载件24可借由一导引结构26位移,该导引结构26包含滑轨260与滑座261,其中,该滑轨260分别固定于该第一支撑结构23的一表面的相对两侧上,且该滑座261固定于该承载件24上,以当该螺杆230转动而带动该螺帽升降时,该导引结构26可带动该承载件24及其上的研磨工具20一并在该滑轨260上沿上、下方向(如箭头方向z)直线移动至欲研磨加工该骨架92,93与脚座90所需的高度位置。

139.另外,该研磨工具20上的砂轮200具有多个砂纸,如图2e所示,以沿转轴排设成轮状,且该研磨工具20借由一齿轮箱202配合一被动轴20b连动,以令该研磨工具20借由该齿轮组29带动该被动轴20b旋转,使该被动轴20b带动该齿轮箱202的齿轮结构转动该旋转轴201,以驱动多个砂纸旋转,故于该研磨工具20旋转时,该砂轮200的砂纸会接触静止中的目标物9而掀翻,使该砂纸的砂面滑过该目标物9而轻磨该目标物9的各骨架92,93与各脚座90。例如,由于该目标物9的骨架92,93与脚座90的高度不相同,故可配置多组研磨组件2a,以针对不同高度的骨架92,93与脚座90进行研磨,即单一研磨组件2a仅针对单一高度进行研磨,故本实施例中,该目标物9的第二表面9b产生三种高度,因而可配置三组研磨组件2a。

140.本发明的抛光装置3配合该运输装置1a作动以用于加工该目标物9的第一表面9a(即地板面),且如图3a、图3b及图3c所示,该抛光装置3包括至少一(如两组)抛光组件3a、一用以配置该抛光组件3a的第二基台31及多个设于该第二基台31上的多个(如三个)定位组件32。

141.所述的第二基台31具有一用以遮盖该抛光组件3a的罩体31a及一用以架设该罩体31a的支撑架31b,以配合该运输装置1a配置,使该抛光组件3a位于该运输装置1a上,且多个定位组件32分别设于该罩体31a的左、右两侧(如箭头方向y)及该罩体31a内。

142.于本实施例中,该运输装置1a采用一滚带组件(长程型)作为输送组件10a,以借由马达100c带动多个滚轮100b,使多个滚轮100b转动一输送带100a,并利用该输送带100a的摩擦力而稳定抓固该目标物9,因而能有效防止该目标物9于抛光过程中发生偏位。

143.所述的定位组件32包含多个设于该第二基台31上的座体320及至少一横跨于该座体320上的转杆件321。

144.于本实施例中,单一转杆件321的相对两端以可调整高度的方式架设于两座体320之间,以于该目标物9进行抛光作业的过程中,当该目标物9移动至该转杆件321的下方时,该转杆件321压紧该目标物9,并可限制该目标物9的端侧上下位移空间,故可防止该目标物9上下晃动。

145.所述的抛光组件3a位于两定位组件32之间,其包含一抛光工具30、一设于该第二基台31上的第二支撑结构33及一设于该第二支撑结构33上以架设该抛光工具30的架座34,且该架座34以可移动方式设于该第二支撑结构33上,以上下位移该抛光工具30至所需的位置。

146.于本实施例中,采用导轨与滑座的组合,于该第二支撑结构33上配置有一如槽孔状的滑轨330,且该架座34上设有至少一接合该滑轨330的滑块340,其中,该滑轨330分别固定于该第二支撑结构33的相对两侧的表面上,以令该架座34上的滑块340配合该轨道330滑移,使该抛光工具30直线短距离上下位移至所需的加工位置。

147.此外,该架座34可借由一调整组件35相对该第二支撑结构33进行升降(朝箭头方向z上、下移动)。例如,该调整组件35以一如马达的驱动器350带动一如升降螺杆的连动杆352位移一用以架设该架座34的固定架351。具体地,将一固定板351a固定在该固定架351上,且该固定板351a上设置一螺帽(图未示)或内螺牙(图略),以当该驱动器350经由一减速机353旋转该连动杆352时,令该连动杆352驱动该固定板351a上的螺帽进行上、下运动,使得该连动杆352可驱动该固定架351连同该架座34一并升降(如箭头方向z),并使该抛光工具30位移至所需的高度位置。

148.所述的抛光工具30为砂轮形式,其具有一主杆组件30a及多个砂纸300,如图3c所示,该多个砂纸300环绕该架座34排设成轮状。

149.于本实施例中,该主杆组件30a包含一配置该多个砂纸300的主轴302,其内部中央位置穿设连接一转轴304,且该转轴304的两端部接合一轴承303,以令该转轴304相对该轴承303转动。例如,该轴承303的端部外壳固定于该架座34上,且该转轴304的其中一端部伸出该轴承303而连接一马达36,以借由该马达36驱动该转轴304旋转该主轴302。

150.因此,于该滚带组件移动该目标物9通过该转杆件321后,旋转中的砂纸300会接触移动中的目标物9而掀翻,使该砂纸300的砂面摩擦该目标物9而夷平该目标物9的第一表面9a的非平坦处,以达到微处理(或抛光)的目的。

151.较佳地,该罩体31a的顶部可配置一连通该罩体31a内部空间的排出端37,以将该砂纸300与该目标物9于摩擦后所产生的杂质或异物(如砂尘)排出,如抽吸方式。

152.所述的翻转装置4配合该运输装置1a作动以用于针对该目标物9的第一表面9a或第二表面9b进行翻转,例如,将研磨后的高架地板翻转而使其第一表面9a朝上。

153.于本实施例中,如图4a及图4b所示,该翻转装置4包含一第三基台41、一设于该第三基台41上的轴结构40、一设于该第三基台41上的翻转件42及一连接该翻转件42上的第三支撑结构43,且该翻转件42的其中一端侧枢接一设于该第三基台41上的轴结构40以相对该第三基台41进行翻转,使该第三支撑结构43受力翻转而位于该抛光装置3的输送组件10a的输送带100a上方。例如,该运输装置1a采用另一滚带组件(短程型)作为输送组件10c,且其支撑组件11c为设于该第三基台41上的座体状,以将该目标物9由该研磨装置2用的输送组件10转移至该翻转装置4用的输送组件10c上。

154.此外,该翻转件42为马蹄形或ㄇ字形板片体,其相对两侧可依需求配置至少一第三支撑结构43,以作为地板夹片,供限制该目标物9位移而避免偏离该翻转件42。例如,该第三支撑结构43为ㄈ形滑轨状或夹持类型,以当该输送组件10c移动该目标物9至一定距离后,可利用如气压缸或油压缸的调整结构45移动该第三支撑结构43,使该第三支撑结构43可稳定接合该目标物9的相对两侧面9c,以夹住支撑该目标物9。

155.另外,该第三基台41上可依需求配置一抵靠结构44,以抵靠该目标物9。例如,该抵靠结构44为止挡板状,其固定于该翻转件42上,以当该输送组件10c移动该目标物9至一定距离后,该抵靠结构44抵靠该目标物9的另一侧面9c,使该输送组件10c停止运作而定位该目标物9。

156.另外,该第三基台41上于前侧或后侧处设置一带动件47,以带动该翻转件42进行翻转动作。例如,该带动件47包含一齿轮471与一齿条470,其齿条470啮合其齿轮471,且该齿轮471轴接一轴杆401,该轴杆401的两端分别设置一轴承403,以令该轴杆401穿设该轴承

403而连接连接件402,该轴杆401并借由该连接件402并固定于该翻转件42上,以当该齿条470直线移动时,会带动该齿轮471转动,使该齿轮471转动该轴杆401,以翻转该翻转件42。具体地,借由一动力组48(如气压或油压汽缸)的推拉杆480带动该齿条470直线进退,以转动该齿轮471。

157.较佳地,可于该第三基台41上配置至少一感应开关(图略),以控制该推拉杆480的伸缩距离,使该齿条470带动该齿轮471的旋转角度(本案实施例的旋转角度为180度),以稳定翻转该翻转件42。

158.所述的整平装置5用以压合该目标物9的第一表面9a与第二表面9b。

159.于本实施例中,如图5a及图5b所示,该整平装置5包含一第四基台51、至少一设于该第四基台51上以承载该目标物9的工作平台52、一设于该第四基台51上以架设该工作平台52的第四支撑结构53及至少一设于该第四支撑结构53上的整平件50,以令该整平件50相对该第四基台51位移而将朝该工作平台52移动,使该整平件50压合该目标物9。例如,该第四基台51具有一置放于环境表面(如厂房地面)上的第一底座51a、一借由多个(如四根)支柱510堆叠于该第一底座51a上的第二底座51b与一借由该第四支撑结构53架设于该第二底座51b上的顶座51c,且该工作平台52位于该第二底座51b上,并使该整平件50位于该工作平台52上方。具体地,该第四支撑结构53作为导轨,且设有油压或气压组件(如设于该顶座51c上的另一动力组58),其中,该动力组58驱动一压柱580,该压柱580的其中一端固定于该整平件50上,而另一端活动式连接该动力组58,使得压柱580可带动该整平件50上下直线运动,以借由该压柱580伸缩带动该整平件50而控制该整平件50的下压距离,使该整平件50靠近或远离该高架地板的第一表面9a,进而压抵该高架地板的第一表面9a。

160.于另一实施例中,为了节省该第一底座51a与第二底座51b之间的承载体积,可于该第一底座51a与该第二底座51b之间的中间处增设一支撑用的垫高件51d,其中,该垫高件51d的体积与材质构造可依需求选择。

161.此外,该第四基台51与该工作平台52为静止(或非活动式)结构,且该整平件50为活动式矩形块体,其压合面50a为一平整表面。应可理解地,该整平件50的压力吨数与压合面的平整度可依需求调整,并无特别限制。

162.另外,该运输装置1a采用炼条组件作为输送组件10b,以利于配置于该工作平台52侧边,使该运输装置1a可顺利输送该目标物9通过该整平装置5。

163.另外,该加工设备1也可配置一控制机台1c,以独立操控该整平装置5(或该整平件50)的运作。

164.当于生产线上使用该加工设备1时,借由该运输装置1a的输送组件10将该目标物9运送至该研磨装置2处,以令该研磨装置2对该目标物9的四个脚座90与多个骨架92,93进行研磨作业。待完成研磨作业后,借由该运输装置1a的输送组件10,10c将该目标物9从该研磨装置2处运送至该翻转装置4处。由于前期作业针对高架地板的底部(该目标物9的第二表面9b)进行加工处理,而后期作业需于高架地板的地板面(该目标物9的第一表面9a)进行加工处理,故于进行抛光作业前,需先将高架地板翻面。

165.因此,借由该输送组件10c将该目标物9运送至该翻转装置4的第三支撑结构43上,再借由该带动件47转动该轴结构40,以令该翻转件42沿该轴结构40翻转,使该目标物9翻转180度角后而置放在该输送组件10a的输送带100a上。

166.之后,借由该输送组件10a的输送带100a将该目标物9移动通过该抛光装置3的第二基台31的加工区以进行抛光作业,即当该目标物9通过该抛光工具30时,该抛光工具30会以其砂纸300的砂面微磨该目标物9的第一表面9a。待完成抛光作业后,借由该运输装置1a的输送组件10b将该目标物9运送至该整平装置5的工作平台52。

167.最后,借由该整平装置5进行整平作业,使该整平件50下压该目标物9的第一表面9a,且待结束该整平动作后,再借由该运输装置1a的输送组件10将该完成加工处理的目标物9推送至下一加工处或出料区。

168.综上所述,本发明的抛光装置3,主要借由将其与该研磨装置2、翻转装置4及整平装置5整合于一加工设备1的生产线上,以于单一生产线上可针对高架地板进行研磨、抛光及整平等加工处理,以加快生产时程而提高生产效率,同时减少人力付出。

169.此外,借由该抛光工具30为砂轮形式的设计,以于该目标物9通过该转杆件321后,旋转中的砂纸300会接触移动中的目标物9而掀翻,使该砂纸300的砂面摩擦该目标物9而夷平该目标物9的第一表面9a的非平坦处,以达到抛光的目的,故能避免过度移除该目标物9的部分第一表面9a而造成凹陷的问题。

170.上述实施例仅用以例示性说明本发明的原理及其功效,而非用于限制本发明。本领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修改。因此本发明的权利保护范围,应如权利要求书。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1