一种控制连铸头坯质量的方法与流程

1.本发明属于连铸头坯生产领域,尤其涉及一种控制连铸头坯质量的方法。

背景技术:

2.连铸具有生产效率高、生产成本低已经成为各钢铁企业不可缺少的重要工序之一,随着连铸技术不断发展。随着对钢的质量要求日益提高,连铸中间包作为连铸主要的设备之一已不是单存的储存钢水、分别钢水等作用。中间包冶金的概念,受到了人们越来越重视。它对净化钢水起到决定性作用。然而连铸开始阶段浇注大包钢水滑板打开后将钢水注入中间包时,钢水不仅仅与中间包内壁的耐材产生接触和冲刷造成钢钢水二次污染,同时中间包在烘烤阶段有带来大量的氧气含量,使钢水二次氧化形成大量的mno及al2o3夹杂物污染纯净的钢水。

技术实现要素:

3.为解决现有技术中连铸头坯质量不佳的问题,本发明提供了一种控制连铸头坯质量的方法。

4.本发明的技术方案:一种控制连铸头坯质量的方法,所述方法包括以下步骤:

5.(1)精炼位一次给电加入精石灰300

‑

400kg,脱氧脱硫精炼渣0

‑

100kg,混合脱氧剂70

‑

80kg;将钢水温度升高,取样,调整成分至钢种s含量≤0.005%;

6.(2)真空位的深真空度≤67pa,时间≥5min;破真空后对钢液面加入保温剂开始软吹,软吹时间较正常浇注炉次延长10

‑

12min;

7.(3)涂抹中间包,并控制温度在100

‑

200℃之间,时间小于1.5小时;

8.(4)中间包烘烤:小火烘烤,火焰长度为300mm时烘烤0.5

‑

1小时;火焰长度为500mm时烘烤1

‑

1.2小时;火焰长度为700mm烘烤时间大于1小时;中火烘烤,火焰长度至包底烘烤0.5

‑

0.8小时,火焰长度从包底返到包盖烘烤时间大于0.5小时;大火烘烤,火焰长度从包底返到包盖,风量以火焰长度返到包盖上方100mm为准,烘烤到暗红时风量阀门逐渐开到最大,烘烤时间大于2小时;其中,冲击区中间包烘烤温度≥1200℃;浇注区域温度≥1050℃;对中包水口进行烘烤≥950℃;

9.(5)吹氩气操作,使用吹氩管对冲击区、浇注区域进行吹氩气操作,氩气压力1.0mpa以上,各区域吹氩时间小于3min;

10.(6)中间包液位达到开浇液面,进行开浇操作;

11.(7)进行连铸、成坯操作。

12.所述混合脱氧剂中由铝粒、碳化硅、碳粉组成。

13.所述步骤(1)中的取样条件为在钢水温度比液相线温度高30

‑

40℃的条件下进行取样。

14.所述步骤(1)中调整成分后如成分含量未进入内控要求则进行二次给电升温,保证钢中al成分控制在0.025%

‑

0.035%。

15.所述步骤(3)涂抹中间包的稳定夏季控制温度在100

‑

200℃之间,冬季温度不小于100℃。

16.所述步骤(3)中间包涂抹施工完毕后,夏季自然养生4小时以上;冬季自然养生6小时以上。

17.所述步骤(3)中中间包涂抹施工中混涂抹料用水,水温在10

‑

40℃之间;中间包涂抹料混料时每次加入量小于550kg/碾,加水量为15%

‑

18%,干料入碾搅拌1

‑

2分钟后加水,搅拌10

‑

15分钟后出料。

18.所述步骤(6)开浇的具体操作为打开钢包滑动水口,接取引流砂,快速套入长水口,垂直挂正;通入氩气的流量20

‑

40l/min,随中间包钢水吨位的增加,向包内加入中间包覆盖剂保证钢水不接触空气;当中间包液位达到开浇液面,进行开浇操作,将拉速提升的正常浇注拉速,保持稳定,完成开浇。

19.所述步骤(6)开浇操作后,增加钢水在中间包内滞留时间10

‑

30min。

20.所述步骤(6)开浇操作后,增加钢水在中间包内滞留时间12

‑

20min。

21.本发明的有益效果:

22.本发明通过精炼位钢水纯净度的控制,使钢中的夹杂物充分上浮,保证钢水的纯净度满足浇注要求;通过中间包砌筑、烘烤、预处理等措施,可降低钢中的有害气体含量,在软吹阶段保证钢水不裸露减少钢水与空气接触形成al2o3夹杂物降低钢中的夹杂物的产生。本发明改善浇注头炉头坯的质量,提高头坯质量的纯净度,解决了连铸头坯质量不佳的问题,满足轧制需求。

附图说明

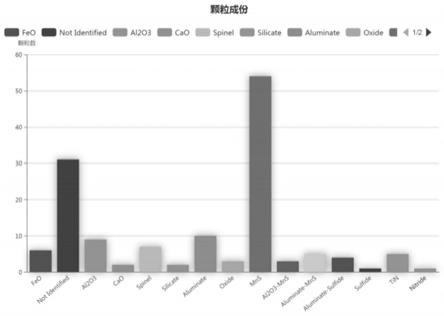

23.图1为未采用本发明所述方法制备得到的夹杂物含量图;

24.图2为采用本发明所述方法制备得到的夹杂物含量图。

具体实施方式

25.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

26.本发明提供一种控制连铸头坯质量的方法,所述方法包括以下步骤:

27.(1)精炼位一次给电加入精石灰300

‑

400kg,脱氧脱硫精炼渣0

‑

100kg,混合脱氧剂70

‑

80kg;将钢水温度升高,取样,调整成分至钢种s含量≤0.005%;

28.(2)真空位的深真空度≤67pa,时间≥5min;破真空后对钢液面加入保温剂开始软吹,软吹时间较正常浇注炉次延长10

‑

12min;

29.(3)涂抹中间包,并控制温度在100

‑

200℃之间,时间小于1.5小时;

30.(4)中间包烘烤:小火烘烤,火焰长度为300mm时烘烤0.5

‑

1小时;火焰长度为500mm时烘烤1

‑

1.2小时;火焰长度为700mm烘烤时间大于;中火烘烤,火焰长度至包底烘烤0.5

‑

0.8小时,火焰长度从包底返到包盖烘烤时间大于0.5小时;大火烘烤,火焰长度从包底返到

包盖,风量以火焰长度返到包盖上方100mm为准,烘烤到暗红时风量阀门逐渐开到最大,烘烤时间大于2小时;其中,冲击区中间包烘烤温度≥1200℃;浇注区域温度≥1050℃;对中包水口进行烘烤≥950℃;对中间包进行烘烤,保证中间包烘烤温度,在接触到钢水时不易造成钢水急冷急热;

31.(5)吹氩气操作,使用吹氩管对冲击区、浇注区域进行吹氩气操作,氩气压力1.0mpa以上,各区域吹氩时间小于3min;连铸位做好保护浇注,防止钢水在浇注过程二次氧化形成夹杂物混合在钢水中;

32.(6)中间包液位达到开浇液面,进行开浇操作;

33.(7)进行连铸、成坯操作。

34.所述混合脱氧剂中由铝粒、碳化硅、碳粉组成。

35.所述步骤(1)中的取样条件为在钢水温度比液相线温度高30

‑

40℃的条件下进行取样。

36.所述步骤(1)中调整成分后如成分含量未进入内控要求则进行二次给电升温,保证钢中al成分控制在0.025%

‑

0.035%。

37.所述步骤(3)涂抹中间包的稳定夏季控制温度在100

‑

200℃之间,冬季温度不小于100℃;使中包涂抹料完全粘在包壁上,不易造成耐材脱落。

38.所述步骤(3)中间包涂抹施工完毕后,夏季自然养生4小时以上;冬季自然养生6小时以上。

39.所述步骤(3)中中间包涂抹施工中混涂抹料用水,水温在10

‑

40℃之间;中间包涂抹料混料时每次加入量小于550kg/碾,加水量为15%

‑

18%,干料入碾搅拌1

‑

2分钟后加水,搅拌10

‑

15分钟后出料,可以减少耐材脱落,污染钢水。

40.所述步骤(6)开浇的具体操作为打开钢包滑动水口,接取引流砂,快速套入长水口,垂直挂正;通入氩气的流量20

‑

40l/min,随中间包钢水吨位的增加,向包内加入中间包覆盖剂保证钢水不接触空气;当中间包液位达到开浇液面,进行开浇操作,将拉速提升的正常浇注拉速,保持稳定,完成开浇。对大包引流砂进行接取防止引流砂流入中包内污染钢水影响钢水的纯净度。

41.所述步骤(6)开浇操作后,增加钢水在中间包内滞留时间10

‑

30min。

42.所述步骤(6)开浇操作后,增加钢水在中间包内滞留时间12

‑

20min。

43.实施例1

44.一种控制连铸头坯质量的方法。

45.本发明的技术方案:一种控制连铸头坯质量的方法,所述方法包括以下步骤:

46.(1)精炼位一次给电加入精石灰300kg,脱氧脱硫精炼渣100kg,混合脱氧剂80kg;将钢水温度升高,取样,调整成分至钢种s含量为0.001%;

47.(2)真空位的深真空度为67pa,时间5min;破真空后对钢液面加入保温剂开始软吹,软吹时间较正常浇注炉次延长10min;

48.(3)涂抹中间包,并控制温度在100℃之间,时间小于1.5小时;

49.(4)中间包烘烤:小火烘烤,火焰长度为300mm时烘烤0.5小时;火焰长度为500mm时烘烤1小时;火焰长度为700mm烘烤时间3小时;中火烘烤,火焰长度至包底烘烤0.5小时,火焰长度从包底返到包盖烘烤时间大于0.5小时;大火烘烤,火焰长度从包底返到包盖,风量

以火焰长度返到包盖上方100mm为准,烘烤到暗红时风量阀门逐渐开到最大,烘烤时间大于2小时;其中,冲击区中间包烘烤温度为1200℃;浇注区域温度为1050℃;对中包水口进行烘烤为950℃;

50.(5)吹氩气操作,使用吹氩管对冲击区、浇注区域进行吹氩气操作,氩气压力1.0mpa以上,各区域吹氩时间小于3min;

51.(6)中间包液位达到开浇液面,进行开浇操作;

52.(7)进行连铸、成坯操作。

53.实施例2

54.本发明提供一种控制连铸头坯质量的方法,所述方法包括以下步骤:

55.(1)精炼位一次给电加入精石灰400kg,脱氧脱硫精炼渣100kg,混合脱氧剂70kg;将钢水温度升高,取样,调整成分至钢种s含量为0.005%;

56.(2)真空位的深真空度30pa,时间3min;破真空后对钢液面加入保温剂开始软吹,软吹时间较正常浇注炉次延长12min;

57.(3)涂抹中间包,并控制温度在200℃之间,时间为1小时;

58.(4)中间包烘烤:小火烘烤,火焰长度为300mm时烘烤1小时;火焰长度为500mm时烘烤1.2小时;火焰长度为700mm烘烤时间2小时;中火烘烤,火焰长度至包底烘烤0.8小时,火焰长度从包底返到包盖烘烤时间为1小时;大火烘烤,火焰长度从包底返到包盖,风量以火焰长度返到包盖上方100mm为准,烘烤到暗红时风量阀门逐渐开到最大,烘烤时间为3小时;其中,冲击区中间包烘烤温度为1200℃;浇注区域温度为1050℃;对中包水口进行烘烤为1050℃;对中间包进行烘烤,保证中间包烘烤温度,在接触到钢水时不易造成钢水急冷急热;

59.(5)吹氩气操作,使用吹氩管对冲击区、浇注区域进行吹氩气操作,氩气压力1.0mpa,各区域吹氩时间2min;连铸位做好保护浇注,防止钢水在浇注过程二次氧化形成夹杂物混合在钢水中;

60.(6)中间包液位达到开浇液面,进行开浇操作;

61.(7)进行连铸、成坯操作。

62.所述混合脱氧剂中由铝粒30kg,碳化硅20kg,碳粉20kg。

63.所述步骤(1)中的取样条件为在钢水温度比液相线温度高30℃的条件下进行取样。

64.所述步骤(3)中间包涂抹施工完毕后,夏季自然养生4小时;冬季自然养生6小时。

65.实施例3

66.本发明提供一种控制连铸头坯质量的方法,所述方法包括以下步骤:

67.(1)精炼位一次给电加入精石灰350kg,脱氧脱硫精炼渣80kg,混合脱氧剂20kg;将钢水温度升高,取样,调整成分至钢种s含量为0.005%;

68.(2)真空位的深真空度20pa,时间2min;破真空后对钢液面加入保温剂开始软吹,软吹时间较正常浇注炉次延长11min;

69.(3)涂抹中间包,并控制温度在150℃之间,时间为0.5小时;

70.(4)中间包烘烤:小火烘烤,火焰长度为300mm时烘烤0.5小时;火焰长度为500mm时烘烤1小时;火焰长度为700mm烘烤时间3小时;中火烘烤,火焰长度至包底烘烤0.6小时,火

焰长度从包底返到包盖烘烤时间为1小时;大火烘烤,火焰长度从包底返到包盖,风量以火焰长度返到包盖上方100mm为准,烘烤到暗红时风量阀门逐渐开到最大,烘烤时间为3小时;其中,冲击区中间包烘烤温度为1300℃;浇注区域温度为1250℃;对中包水口进行烘烤为1050℃;对中间包进行烘烤,保证中间包烘烤温度,在接触到钢水时不易造成钢水急冷急热;

71.(5)吹氩气操作,使用吹氩管对冲击区、浇注区域进行吹氩气操作,氩气压力1.0mpa,各区域吹氩时间1min;连铸位做好保护浇注,防止钢水在浇注过程二次氧化形成夹杂物混合在钢水中;

72.(6)中间包液位达到开浇液面,进行开浇操作;

73.(7)进行连铸、成坯操作。

74.所述混合脱氧剂中由铝粒40kg,碳化硅20kg,碳粉20kg。

75.所述步骤(1)中的取样条件为在钢水温度比液相线温度高30℃的条件下进行取样。

76.所述步骤(3)中中间包涂抹施工中混涂抹料用水,水温在10℃之间;中间包涂抹料混料时每次加入量500kg/碾,加水量为18%,干料入碾搅拌2分钟后加水,搅拌15分钟后出料。

77.所述步骤(6)开浇的具体操作为打开钢包滑动水口,接取引流砂,快速套入长水口,垂直挂正;通入氩气的流量20l/min,随中间包钢水吨位的增加,向包内加入中间包覆盖剂保证钢水不接触空气;当中间包液位达到开浇液面,进行开浇操作,将拉速提升的正常浇注拉速,保持稳定,完成开浇。

78.所述步骤(6)开浇操作后,增加钢水在中间包内滞留时间10min。

79.本发明延长白渣时间,可以有效的吸附夹杂物上浮,去除钢的有害夹杂物延长真空保持及软吹时间,有效控制有害气体和夹杂物的去除;根据季节温度对控制涂抹料挂包壁的质量防止掉料造成纯净钢水的污染;开浇前使用氩气对中间包进行吹扫将多余的氧气赶出中间包;使用双氩封保护浇注防止钢水与空气接触造成二次氧化形成氧化类的夹杂物。

80.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1