熔盐堆用高强度耐腐蚀变形高温合金及其制备方法

1.本公开涉及合金材料技术领域,特别涉及熔盐堆用耐蚀镍基变形高温合金。

背景技术:

2.本部分旨在为权利要求书中陈述的本技术的实施方式提供背景或上下文。此处的描述不因为包括在本部分中就承认是已被公开的现有技术。

3.熔盐堆作为六种第四代反应堆中的唯一液态堆,与其它传统类型的反应堆相比具有安全性、经济性和高效性等优点,但是高温、强中子辐照和熔盐腐蚀使其结构合金处于极端的服役环境。目前唯一成功服役过的熔盐堆结构合金是uns n10003合金(ni-16mo-7cr合金),该合金具在650℃具有优异的力学、耐熔盐腐蚀和抗辐照性能,但是温度高于704℃时uns n10003的性能急剧下降,而要实现高温制氢等高效率的能源转换则需要熔盐堆的运行温度高于800℃,因此需要研发能在850℃服役的熔盐堆结构合金。

4.美国、法国和中国等国家各自提出了相应解决方案,其中由中国科学院上海应用物理研究所研发的ni-(26-28)w-6cr合金(gh3539),专利号:zl201510612608.4),最具应用潜力。该合金850℃拉伸的屈服强度和抗拉强度甚至高于700℃时的n合金;该合金在816℃/103mpa的蠕变寿命为200h,是n合金的两倍以上;该合金在800-850℃的耐熔盐腐蚀性能也优于n合金(corrosion science 149(2019)218;corrosion science,178(2021)109079)。因此,gh3539合金成为运行温度为800℃以上的熔盐堆的候选结构合金。

5.然而,该合金依然存在两个缺点:

6.(1)虽然gh3539的850℃强度高于n合金,但该温度下的屈服强度和抗拉强度仍然较低,仅有230mpa左右(mater.sci.eng.a,668(2016)137.)。

7.(2)850℃抗高温氧化性能差,合金中的w含量高于25%,过量的w会消耗cr2o3,使合金中无法形成连续致密的nicr2o4氧化膜(参见corrosion science,149(2019)87.)。

8.这些缺点一定程度上限制了该合金作为熔盐堆结构合金的应用范围。

技术实现要素:

9.本技术的目的在于提供一种熔盐堆用高强度耐腐蚀变形高温合金(gh3539nb)及其制备方法,该合金具有优异的高温强度和抗高温氧化性能,满足850℃以上熔盐堆结构合金的性能要求。

10.本技术公开了一种熔盐堆用高强度耐腐蚀变形高温合金(gh3539nb),该合金按质量百分比的化学成分为:6.0-8.0%的cr,26.0-28.0%的w,0.1-0.4%的si,0.025-0.08%的c,0-0.6%的fe,0-0.6%的mn,0-1.0%的mo,0-0.2%的ti,0-0.1%的zr,0.5-4%的nb,余量为ni。

11.在一个优选例中,cr的质量百分比为6.0-7.0%,si的质量百分比为0.2-0.4%,c的质量百分比为0.03-0.06%,nb的质量百分比为2-4%。

12.在一个优选例中,所述合金中的s、p、n、b的含量小于10ppm。

13.在一个优选例中,所述合金不含cu。

14.在一个优选例中,所述合金不含co。

15.在一个优选例中,所述合金不含al。

16.本技术还公开了上述合金的制备方法,包括以下步骤:

17.步骤s1,采用真空感应炉浇铸母合金;

18.步骤s2,均匀化处理;以及

19.步骤s3,热加工。

20.在一个优选例中,所述步骤s2的处理温度在1150℃-1300℃之间;所述步骤s2的处理时间在10小时-30小时之间。

21.在一个优选例中,所述步骤s3的加工温度在900℃-1250℃之间。

22.在一个优选例中,所述热加工是锻造、热轧制或热挤压。。

23.在本技术的实施方式中,通过添加nb元素和改进其他元素的配比,使合金获得优异的综合性能。与现有的gh3539合金相比,本技术的实施方式的高强度耐腐蚀镍基变形高温合金具有更高的室温强度及高温强度并且在850℃工作温度下表现出优异的抗氧化性能。

24.上述发明内容中公开的各个技术特征、在下文各个实施方式和例子中公开的各技术特征、以及附图中公开的各个技术特征,都可以自由地互相组合,从而构成各种新的技术方案(这些技术方案均应该视为在本说明书中已经记载),除非这种技术特征的组合在技术上是不可行的。例如,在一个例子中公开了特征a+b+c,在另一个例子中公开了特征a+b+d+e,而特征c和d是起到相同作用的等同技术手段,技术上只要择一使用即可,不可能同时采用,特征e技术上可以与特征c相组合,则,a+b+c+d的方案因技术不可行而应当不被视为已经记载,而a+b+c+e的方案应当视为已经被记载。

附图说明

25.图1是根据本技术一个实施方式的采用jmatpro 7.0(ttni-8数据库)计算得到的含有0-5wt.%nb的ni-26w-6cr-0.5mn-0.3si-1mo-0.6fe-0.2ti-0.05c合金的相图;

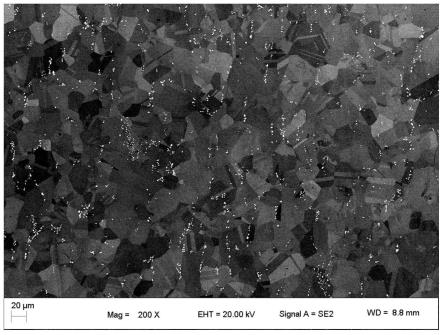

26.图2是本技术实施列4的微观形貌图;

27.图3a是本技术实施例1、8和9的850℃-300h静态氧化增重动力学曲线;

28.图3b是本技术实施例1、8和9的850℃-300h静态氧化样品截面形貌图;

29.图4是本技术实施例1、8和9的850℃-300h静态氧化样品截面元素分布图。

具体实施方式

30.在以下的叙述中,为了使读者更好地理解本技术而提出了许多技术细节。但是,本领域的普通技术人员可以理解,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

31.下面概要说明本技术实施方式的部分原理:

32.随着温度升高,合金中的原子扩散能力增强,材料中的空位数量增多晶界滑移系增加,使合金的强度降低。由于熔盐堆结构合金的特殊服役环境限制,无法采用四种强化机制中的形变强化和细晶强化,而m6c的第二相强化经系统研究后已经确定了gh3539中的最

佳c含量范围,因此只有固溶强化作用还有进一步提升的空间。nb的原子半径为其值高于gh3539合金中主要构成元素ni、w和cr(分别为和)的原子半径,并且nb在该合金体系中的固溶度较大,因此可以起到显著的固溶强化作用。

33.另一方面,对于ni-xw-6cr合金体系,当w含量不超过25wt.%时,w含量增加所产生的第三组元效应会减弱氧向合金中的内扩散而促进cr的外氧化从而形成连续致密cr2o3和nicr2o4氧化膜,合金的抗氧化性能随w含量的增加而提高;但是随着w含量进一步增加(超过25wt.%),过量的w会竞争耗cr2o3抑制nicr2o4形成,同时该反应的产物是疏松的niwo4和crwo4混合氧化层,可以为氧和金属离子的扩散提供通道,使合金的抗高温氧化性能降低。在gh3539合金中添加nb后,nb一方面可以固溶于niwo4和crwo4混合氧化层中抑制氧在氧化层中扩散,另一方面可以增强cr2o3的稳定性从而不被反应消耗,使合金表面形成一层致密的cr2o3氧化膜,有效阻碍氧向合金基体中扩散。这两方面的作用都可以显著提高合金的抗高温氧化性能。

34.根据图1的相图计算(使用jmatpro 7.0,ttni-8数据库)结果,当nb的含量超过4.3wt.%时,ni-26w-6cr-0.5mn-0.3si-1mo-0.6fe-0.2ti-0.05c体系合金中会出现p相(ni-cr-w相)。由于熔盐堆的设计寿命为30年以上,服役过程中结构合金是无法更换的,p相长期在高温下会粗化影响合金力学性能,因此需要将nb含量控制在4%以下从而避免该相的产生。

35.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术的实施方式作进一步地详细描述。

36.本技术的第一实施方式涉及一种熔盐堆用高强度耐腐蚀变形高温合金(gh3539nb),

37.在一个实施例中,该合金按质量百分比的化学成分为:6.0-8.0%的cr,26.0-28.0%的w,0.1-0.4%的si,0.025-0.08%的c,0-0.6%的fe,0-0.6%的mn,0-1.0%的mo,0-0.2%的ti,0-0.1%的zr,0.5-4%的nb,余量为ni。如无特别说明,本技术中的%均为质量百分比。

38.在上述实施例的基础上,优选地,cr的质量百分比为6.0-7.0%,si的质量百分比为0.2-0.4%,c的质量百分比为0.03-0.06%,nb的质量百分比为2-4%。

39.优选的,在一个实施例中,熔盐堆用高强度耐腐蚀变形高温合金中的s、p、n、b的含量小于10ppm。

40.优选的,在一个实施例中,熔盐堆用高强度耐腐蚀变形高温合金不含cu。

41.优选的,在一个实施例中,熔盐堆用高强度耐腐蚀变形高温合金不含co。

42.优选的,在一个实施例中,熔盐堆用高强度耐腐蚀变形高温合金不含al。

43.下面进一步给出熔盐堆用高强度耐腐蚀变形高温合金的9个实施例的具体数据。其中,将gh3539母合金(成分见实施例1)配比不同含量的纯金属nb(99.99%)和w(99.99%),在真空感应炉中进行熔炼,各实施例的化学成分如表1所示。为了方便进行对比,表1中也列出了不添加nb的gh3539合金的化学成分(实施例1)。

44.表1实施例与对比合金gh3539的化学成分(wt.%)

45.合金名称niwcrsimncmofetizrnb

实施例1bal.26.26.30.320.510.0530.960.630.210.0310实施例2bal.26.16.00.310.500.0510.210.120.0401实施例3bal.26.16.10.290.510.0520.180.110.0302实施例4bal.26.36.10.300.490.0530.180.110.0203实施例5bal.26.06.30.300.500.0490.200.120.0304实施例6bal.27.76.20.280.510.0510.970.620.200.0870.5实施例7bal.27.86.10.310.490.0480.980.610.190.0832实施例8bal.27.86.30.320.490.0500.990.630.190.0853实施例9bal.27.96.20.290.500.0510.980.590.200.0884

46.图2为实施例4的微观形貌,是其在熔炼浇注后进行了1230℃-10小时均匀化处理和1200℃锻造后的棒材微观组织,可以看出合金的组织均匀,细小的碳化物弥散分布于晶界处或晶粒内部,除碳化物外没有其他析出相。

47.表2给出了实施例1-9的室温拉伸性能数据,可以发现随着nb含量增加,合金的屈服强度和抗拉强度显著提升,延伸率保持在50-55%之间。

48.表2实施例1-9的室温拉伸力学性能对比

49.样品名称温度(℃)屈服强度(mpa)抗拉强度(mpa)延伸率(%)实施例12531386853.5实施例22537188953.3实施例32540194655.1实施例42544697954.6实施例525536103053.6实施例62534087153.7实施例72541793451.9实施例82545897354.2实施例925551108052.4

50.表3给出了实施例1-5的高温(600-850℃)拉伸性能数据,可以发现随着nb含量增加,合金的屈服强度和抗拉强度显著提升,并且具有较高的延伸率。

51.表3实施例1-5的高温(600-850℃)拉伸力学性能对比

[0052][0053]

图3为实施例1、8和9在850℃下进行静态氧化300h后的氧化增重动力学曲线和截面形貌图,由图3a可以看出合金的氧化增重随着nb含量的增加而显著降低;由图3b可以看出实施例1(nb含量为0)的氧化膜厚度约为145μm,实施例8(nb含量为3%)的氧化膜厚度约为10μm左右,实施列9(nb含量为4%)的氧化膜厚度约为7μm,合金表面的氧化膜厚度随着nb含量的增加而明显减小。图4为实施例1、8和9的850℃-300h氧化样品截面元素分布图,可以发现nb富集于实施例8的内氧化层中;而在实施例9中,nb促进了连续致密的富cr中间氧化层的形成。这两种形式均可有效阻碍氧向基体中的扩散,从而显著提高合金的抗高温氧化性能。

[0054]

本技术的第二实施方式涉及一种熔盐堆用高强度耐腐蚀变形高温合金的制备方法,用于制造第一实施方式所述的熔盐堆用高强度耐腐蚀变形高温合金,该方法包括以下步骤:

[0055]

步骤s1,采用真空感应炉浇铸母合金;

[0056]

步骤s2,均匀化处理;以及

[0057]

步骤s3,热加工。

[0058]

优选的,在一个实施例中,步骤s2的处理温度在1150℃-1300℃之间;步骤s2的处理时间在10小时-30小时之间。

[0059]

优选的,在一个实施例中,步骤s3的加工温度在900℃-1250℃之间。

[0060]

优选的,在一个实施例中,步骤s3中的热加工包括但不限于锻造、热轧制或热挤

压。

[0061]

需要说明的是,在公开中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。本技术中,如果提到根据某要素执行某行为,则是指至少根据该要素执行该行为的意思,其中包括了两种情况:仅根据该要素执行该行为、和根据该要素和其它要素执行该行为。多个、多次、多种等表达包括2个、2次、2种以及2个以上、2次以上、2种以上。

[0062]

本说明书包括本文所描述的各种实施例的组合。对实施例的单独提及(例如“一个实施例”或“一些实施例”或“优选实施例”)不一定是指相同的实施例;然而,除非指示为是互斥的或者本领域技术人员很清楚是互斥的,否则这些实施例并不互斥。应当注意的是,除非上下文另外明确指示或者要求,否则在本说明书中以非排他性的意义使用“或者”一词。

[0063]

在本技术提及的所有文献都被认为是整体性地包括在本技术的公开内容中,以便在必要时可以作为修改的依据。此外应理解,在阅读了本技术的内容之后,本领域技术人员可以对本技术作各种改动或修改,这些等价形式同样落于本技术所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1