一种FPC不锈钢补强板清洗剂及其制备方法与流程

一种fpc不锈钢补强板清洗剂及其制备方法

技术领域

1.本发明涉及不锈钢清洗剂技术领域,尤其涉及一种fpc不锈钢补强板清洗剂及其制备方法。

背景技术:

2.柔性印刷电路板(flexible printed circuit,简称fpc),又称软性电路板,是以聚脂薄膜或聚酰亚胺为基材,通过蚀刻在铜箔上形成线路而制成的一种具有高度可靠性,绝佳挠曲性的印刷电路。柔性印刷电路板具有体积小,重量轻、高度挠曲性和优良的电性能等优点,满足高密度、小型化、轻量化、薄形化、高可靠方向发展的需要。

3.fpc生产中,常需要对局部或整体进行加强处理,即增加局部厚度或硬度,从而达到该款fpc的使用环境以及装机环境。用作fpc补强的材料,一般需要满足耐高温、耐酸碱腐蚀和耐低温等属性,行业中用到最多的就是pi补强、fr4补强与钢片补强。

4.实际生产中根据不同的需要及使用环境来选择不同的补强材料,不锈钢补强板具有不易变形,强度较高,能够起到导电和感应的作用等特点。常使用在移动电话、可视电话、手提电脑、航空航天、医疗器械、数码相机、汽车仪表等压制模块或液晶片的链接部件的fpc,其中用在手机摄像头部位最多。

5.fpc需补强的不同位置的形状是不一样的,一般使用五金模冲压和化学蚀刻两种加工方式,但是冲压工艺比较粗糙,公差大,而且精度不高,产生毛刺难以清理干净,容易对线路板形成短路或断路的影响,因此,工业生产中为满足高精细结构、高稳定性的fpc产品的要求,大部份的钢片补强采用的是化学蚀刻的工艺制作。而不锈钢板表面本身的疏水特性,以及加工过程中表面会有切削液残留、手指印、氧化物等污物,都会阻碍后面工序中蚀刻剂作用的正常发挥。

6.专利cn106757076a提供了一种不锈钢专用酸性清洗剂及其制备方法和应用,清洗剂由如下质量百分比的原料混合制成:有机酸15

‑

20%,羟基乙叉二膦酸4.5%

‑

5.5%,硫脲0.5%

‑

1.5%,聚氧乙烯辛基苯酚醚

‑

10 2.5%

‑

3.5%,磺化琥珀酸二辛酯钠盐1.5%

‑

2.5%,仲醇聚氧乙烯醚1.5%

‑

2.5%,余量为纯水;所述有机酸由柠檬酸、丁二酸和草酸组成。通过柠檬酸、丁二酸、草酸进行协同复配,具有良好的除油除蜡作用,使水在不锈钢表面均匀成膜,清洗后的不锈钢表面无水印。

7.专利cn110423999a公开了一种不锈钢表面亲水处理方法,包括以下步骤:(1)将a剂均匀刷涂在不锈钢表面,静置反应10

‑

30min;(2)将b剂均匀刷涂在不锈钢表面。静置反应10

‑

30min,(3)用水冲洗不锈钢表面,并将水晾干:其中,a剂包括植酸,乙二胺四乙酸二钠、羟乙基乙二胺三乙酸、二羟乙基甘氨酸、二乙烯三胺五乙酸、氨基三乙酸、亚氨基二琥珀酸、羟基乙叉二膦酸中的一种或几种,b剂为三价铁离子溶液。该发明能够解决现有技术中在对不锈钢表面进行亲水处理时因处理条件苛刻而不利于进行大面积钢表面处理的问题。

8.上述专利的主要成分均是酸,处理不锈钢表面时,有腐蚀不锈钢的潜在风险,更重要的是使用步骤繁琐,专利cn106757076a中的清洗剂需要超声配合,专利cn110423999a使

用时需要分二步反应,且处理时间较长。

技术实现要素:

9.本发明所要解决的技术问题是针对现有技术的不足,提供一种fpc不锈钢补强板专用清洗剂,以简单高效的清洗不锈钢表面,保障化学蚀刻的顺利进行;更进一步的,能够有效地清洗不锈钢表面的外来污物,同时将不锈钢表面由疏水改性为亲水。

10.为了解决上述问题,本发明提出以下技术方案:

11.一种fpc不锈钢补强板清洗剂,包括以下质量浓度的组分:

12.无机碱5~60g/l、有机碱2~30g/l、助洗剂5~40g/l和复配表面活性剂0.1~20g/l;所述复配表面活性剂为炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂的混合物。

13.其进一步地技术方案为,所述复配表面活性剂中,炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂的质量比为1:0.25

‑

2。

14.其进一步地技术方案为,所述炔二醇类非离子表面活性剂为十二碳炔二醇聚氧乙烯醚非离子表面活性剂。

15.其进一步地技术方案为,所述聚醚类非离子表面活性剂为丙二醇嵌段聚醚类非离子表面活性剂。

16.其进一步地技术方案为,所述无机碱为氢氧化钠、氢氧化钾、氢氧化锂中的一种或几种。

17.其进一步地技术方案为,所述有机碱为单乙醇胺、三乙醇胺、二乙烯三胺和氨水中的一种或几种。

18.其进一步地技术方案为,所述助洗剂为硅酸钠、羟基乙叉二膦酸二钠、乙二胺四乙酸二钠、柠檬酸钠、葡萄糖酸钠中的一种或几种。

19.其进一步地技术方案为,包括以下质量浓度的组分:无机碱10~40g/l、有机碱5~20g/l、助洗剂10~30g/l和复配表面活性剂1~15g/l。

20.更为优选地,本发明提供的fpc不锈钢补强板清洗剂包括如下质量浓度的组分:氢氧化纳10~40g/l、三乙醇胺5~20g/l、羟基乙叉二膦酸二钠10~30g/l和复配表面活性剂1~15g/l,溶剂为去离子水,其中复配表面活性剂为炔二醇类和多元醇聚醚类非离子表面活性剂的混合物。

21.本发明还提供所述的fpc不锈钢补强板清洗剂的制备方法,步骤如下:

22.步骤一:称取配方量的无机碱,将无机碱缓慢加入溶剂中,搅拌均匀并冷却至室温,得无机碱溶液;

23.步骤二:称取配方量的有机碱、助洗剂、复配表面活性剂,逐一加入无机碱溶液,搅拌均匀得透明液体;

24.步骤三:将步骤二得到的透明液体加入溶剂并定容至1l,搅拌均匀得清洗剂。

25.其进一步地技术方案为,所述溶剂为去离子水。

26.本发明提供的fpc不锈钢补强板清洗剂优选以去离子水做溶剂,采用炔二醇类非离子表面活性剂和多元醇聚醚类非离子表面活性剂作复配表面活性剂,搭配适量的碱和合适的助洗剂,各组分起到协同增效的作用。

27.本发明提供的fpc不锈钢补强板清洗剂在清洁时的具体作用过程如下:

①

渗透湿润,表面活性剂渗透到钢板表面与污染物之间,进行浸湿降低界面张力,减少对板面的附着力而剥离下来;

②

乳化,碱、表面活性剂和助洗剂协同作用将污物变成细小乳化粒,并形成坚固的吸附层分散于溶液中;

③

溶解,根据相似相溶原理,复配的表面活性剂中含有的憎水基与污染物中的憎水基结构类似,产生溶解,最终达到清洁的效果。

28.本发明的复配表面活性剂为炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂的混合物。炔二醇类非离子表面活性剂分子中三键位于碳氢链的中央,在三键的两侧对称分布乙氧基和羟基,分子的二端是疏水的碳氢链,是一种疏水

‑

亲水

‑

疏水且高度分支化的结构。这种独特的结构能够使表面张力降低程度大,且对基材具有极强的润湿性。聚醚类非离子表面活性剂,优选多元醇聚醚类非离子表面活性剂,这种表面活性剂可以用在口腔、鼻喷雾剂中,对人友好,更关键的是和长链脂肪醇聚醚或长链脂肪胺聚醚相比,多元醇聚醚与炔二醇类表面活性剂的配伍性好,二者复配可以达到更好的清洗效果。

29.与现有技术相比,本发明所能达到的技术效果包括:

30.本发明提供的fpc不锈钢补强板清洗剂能够有效地清洗不锈钢板表面在加工过程中产生的各种有机污染物,即具有很强的去污能力,且清洗剂呈碱性,无腐蚀不锈钢的风险,更关键的是可以将不锈钢补强板表面由疏水改性为亲水,有利于后续工序粗化剂作用的发挥。因此本发明的清洗剂在对不锈钢清洗完成后满足了不锈钢补强板要进行化学蚀刻的前清洗要求,进一步节省了工序。

附图说明

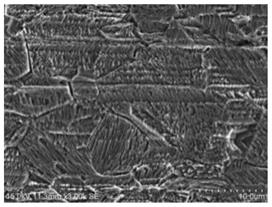

31.图1为采用本发明实施例1提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

32.图2为采用本发明实施例2提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

33.图3为采用本发明实施例3提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

34.图4为采用本发明实施例4提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

35.图5为采用本发明实施例5提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

36.图6为采用本发明实施例6提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

37.图7为采用本发明实施例7提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

38.图8为采用本发明实施例8提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

39.图9为采用本发明实施例9提供的fpc不锈钢补强板清洗剂对不锈钢补强板清洗过后的sem图;

40.图10为采用本发明对比例1提供的清洗剂对不锈钢补强板清洗过后的sem图;

41.图11为采用本发明对比例2提供的清洗剂对不锈钢补强板清洗过后的sem图;

42.图12为采用本发明对比例3提供的清洗剂对不锈钢补强板清洗过后的sem图;

43.图13为采用本发明对比例4提供的清洗剂对不锈钢补强板清洗过后的sem图;

44.图14为采用本发明对比例5提供的清洗剂对不锈钢补强板清洗过后的sem图。

具体实施方式

45.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

47.本发明实施例提供一种fpc不锈钢补强板清洗剂,包括以下质量浓度的组分:

48.无机碱5~60g/l、有机碱2~30g/l、助洗剂5~40g/l和复配表面活性剂0.1~20g/l;所述复配表面活性剂为炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂的混合物。

49.所述复配表面活性剂中,炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂的质量比为1:0.25

‑

2,优选1:0.5

‑

1.5。所述炔二醇类非离子表面活性剂为十二碳炔二醇聚氧乙烯醚非离子表面活性剂。所述聚醚类非离子表面活性剂为丙二醇嵌段聚醚类非离子表面活性剂。本实施例利用炔二醇类非离子表面活性剂和聚醚类非离子表面活性剂进行合理复配,能有效地提高清洗效果,改善不锈钢表面亲水性。

50.在其他实施例中,本发明提供的fpc不锈钢补强板清洗剂包括以下质量浓度的组分:无机碱10~40g/l、有机碱5~20g/l、助洗剂10~30g/l和复配表面活性剂1~15g/l。

51.在其他实施例中,所述无机碱为氢氧化钠、氢氧化钾、氢氧化锂中的一种或几种。

52.例如,在一实施例中,所述无机碱为氢氧化钠。

53.在一实施例中,所述无机碱为氢氧化锂。

54.在其他实施例中,所述有机碱为单乙醇胺、三乙醇胺、二乙烯三胺和氨水中的一种或几种。

55.例如,在一实施例中,所述有机碱为单乙醇胺。

56.在一实施例中,所述有机碱为氨水。

57.在其他实施例中,所述助洗剂为硅酸钠、羟基乙叉二膦酸二钠、乙二胺四乙酸二钠、柠檬酸钠、葡萄糖酸钠中的一种或几种。

58.例如,在一实施例中,所述助洗剂为柠檬酸钠。

59.在一实施例中,所述助洗剂为硅酸钠。

60.在其他实施例中,本发明提供的fpc不锈钢补强板清洗剂包括如下质量浓度的组分:氢氧化纳10~40g/l、三乙醇胺5~20g/l、羟基乙叉二膦酸二钠10~30g/l和复配表面活性剂1~15g/l,溶剂为去离子水,其中复配表面活性剂为炔二醇类和多元醇聚醚类非离子

表面活性剂的混合物。

61.所述的fpc不锈钢补强板清洗剂的制备方法,步骤如下:

62.步骤一:称取配方量的无机碱,将无机碱缓慢加入去离子水中,搅拌均匀并冷却至室温,得无机碱溶液;

63.步骤二:称取配方量的有机碱、助洗剂、复配表面活性剂,逐一加入无机碱溶液,搅拌均匀得透明液体;

64.步骤三:将步骤二得到的透明液体加入去离子水并定容至1l,搅拌均匀得清洗剂。

65.按上述方法制备配方不同的实施例并验证清洗效果:

66.实施例1:将5g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将2g三乙醇胺、5g羟基乙叉二磷酸二钠、15g十二碳炔二醇聚氧乙烯醚、5g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a1。

67.实施例2:将10g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将20g三乙醇胺、50g羟基乙叉二磷酸二钠、1g十二碳炔二醇聚氧乙烯醚、2g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a2。

68.实施例3:将20g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将15g三乙醇胺、10g羟基乙叉二磷酸二钠、8g十二碳炔二醇聚氧乙烯醚、5g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a3。

69.实施例4:将30g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将10g三乙醇胺、15g羟基乙叉二磷酸二钠、6g十二碳炔二醇聚氧乙烯醚、3g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a4。

70.实施例5:将40g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将5g三乙醇胺、20g羟基乙叉二磷酸二钠、4g十二碳炔二醇聚氧乙烯醚、1g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a5。

71.实施例6:将60g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将2g三乙醇胺、25g羟基乙叉二磷酸二钠、0.075g十二碳炔二醇聚氧乙烯醚、0.025g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a6。

72.实施例7:将20g氢氧化钾缓慢加入去离子水中,搅拌至完全并冷却至室温,再将5g单乙醇胺、10g硅酸钠、2g十二碳炔二醇聚氧乙烯醚、3g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a7。

73.实施例8:将10g氢氧化锂缓慢加入去离子水中,搅拌至完全并冷却至室温,再将20g氨水、10g葡萄糖酸钠、6g十二碳炔二醇聚氧乙烯醚、10g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a8。

74.实施例9:将40g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将20g二乙烯三胺、10g乙二胺四乙酸二钠、5g柠檬酸钠,1g十二碳炔二醇聚氧乙烯醚、1g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂a9。

75.在进行对比例设计时,对比例1以实施例1为参照,降低复配表面活性剂用量;对比例2以实施例1为参照,不使用十二碳炔二醇聚氧乙烯醚;对比例3以实施例1为参照,不使用丙二醇嵌段聚醚。对比例4以实施例2为参照,不使用助洗剂,同时降低十二碳炔烃聚氧乙烯醚的用量;对比例5以实施例4为参照,不用无机碱,同时提高助洗剂的用量。

76.对比例1:将5g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将2g三乙醇胺、5g乙二胺四乙酸二钠、0.5g十二碳炔二醇聚氧乙烯醚、0.05g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂d1。

77.对比例2:将5g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将2g三乙醇胺、5g羟基乙叉二磷酸二钠、5g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂d2。

78.对比例3:将5g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将2g三乙醇胺、5g羟基乙叉二磷酸二钠、15g十二碳炔二醇聚氧乙烯醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂d3。

79.对比例4:将10g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将20g三乙醇胺、1g十二碳炔二醇聚氧乙烯醚、2g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂d4。

80.对比例5:将30g氢氧化钠缓慢加入去离子水中,搅拌至完全并冷却至室温,再将60g羟基乙叉二磷酸二钠、6g十二碳炔二醇聚氧乙烯醚、3g丙二醇嵌段聚醚逐一加入,搅拌至均匀透明,用去离子水定容至1l得到清洗剂d5。

81.效果验证实验:

82.清洗实验板:某fpc生产厂家正常生产使用的invar不锈钢补强板。

83.清洗过程:(1)将实验板分别放于实施例1

‑

9以及对比例1

‑

3中浸泡,浸泡温度为25℃

‑

35℃,浸泡时间为120s;(2)浸泡结束后将实验板取出后用纯水洗净后,取出吹干备检验。

84.评价项目:(1)清洗效果:肉眼观察表面污物(切削油残留、指纹印、氧化物等)是否清洗干净。(2)亲水性能:接触角测定仪测试接触角,参考生产厂家检验标准,接触角小于45

°

即为合格。(3)对后续蚀刻的影响:使用实施例和对比例清洗剂前处理后,再用板明自有产品bth

‑

8035粗化微蚀液进行化学蚀刻,比较sem形貌和粗糙度。

85.表1:实施例评价结果

[0086][0087]

表2:对比例评价结果

[0088]

[0089][0090]

由上表1和表2的结果可以明显看出:实施例1

‑

9的清洗效果良好,并将不锈钢补强板表面由疏水改性为亲水,满足工序对接触角的要求;实施例1

‑

9(对应附图1

‑

9)的sem形貌表面呈凹凸不平,对比例1

‑

5(对应附图10

‑

14)的表面较平滑;从粗糙度上看,实施例1

‑

9的ra/rz值明显大于对比例1

‑

5,粗化效果良好。综上,本发明的fpc不锈钢补强板清洗剂通过各组分的协同作用,能够有效地清洗不锈钢板表面的加工过程中产生的各种外来有机污染物,即具有很强的去污能力,且工作液呈碱性,无腐蚀不锈钢的潜在风险,更关键的是可以将不锈钢补强板表面由疏水改性为亲水,利于后续工序粗化剂作用的发挥。

[0091]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

[0092]

以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1