一种无还原剂真空冶铁方法

1.本发明涉及冶金技术领域,尤其涉及一种以光子为能量来源的含铁氧化矿无还原剂真空冶金方法。该方法可用于未来智能化清洁炼铁和月球含铁矿物原位冶金。

背景技术:

2.碳还原冶铁是人类发展到目前为止最为成熟的炼铁技术,也是目前世界工业炼铁的主流技术。碳还原炼铁需要消耗大量的煤、焦、天然气等碳素能源,是二氧化碳排放大户。相比于传统的碳还原炼铁,氢还原和电化学还原技术在反应原理上是不需要消耗碳素能源的;但是,只有以不消耗碳素能源的“绿氢”和“绿电”为前提,上述技术才是真正意义上的低碳或零碳清洁炼铁技术。更重要的是,无论是碳氢还原,还是电化学还原,其化学本质都是通过电子得失及转移,实现铁氧化矿中铁和氧的分离,因而需要消耗还原剂或者电能;而更为直接的是一种方式是通过高能光束作用于铁氧化矿,通过光子的能量使得铁和氧之间的化学键发生断裂,即可实现金属和氧的分离。

3.激光是目前智能化冶金工业生产广泛使用的高能束热源,包括激光切割、激光打孔、激光熔覆、激光焊接、激光硬化等。激光的能量来源包括电能和太阳能,均是未来清洁可持续能源。2006年,yabe等人开展了真空和惰性气氛下激光热解mgo的研究,热解产物中检测到了少量的mg单质【yabe,t.,et al.,applied physics letters,2006.89(26):p.261107】。2011年,liao等人开展了真空环境下激光热解sio2的研究,热解产物中检测到了少量的si单质【liao,s.h.,et al.,journal of applied physics,2011.109(1):p.013103.】。2019年,tanaka等人开展了真空条件下激光热解al2o3的研究,但并未收集到al单质【tanaka,s.,et al.,vacuum,2019.167:p.495

‑

499】。早期,有文献报道采用脉冲激光辐照橄榄石、辉石、钙长石等含铁氧化矿,在样品微小区域制备出了痕量的纳米级单质fe颗粒【sasaki,s.,et al.,nature,2001.410(6828):p.555

‑

7;sasaki,s.,et al.,advances in space research,2002.29(5):p.783

‑

788;sasaki,s.,et al.,advances in space research,2003.31(12):p.2537

‑

42】。然而,目前尚未见通过激光或太阳能聚焦光直接分解含铁矿物制备微米级fe颗粒的公开报道。

4.此外,随着探月技术的不断进步,未来月球矿物资源利用已成为人类深空探索的关键目标之一。由于月球表面微重力、强太阳辐射、超高真空、昼夜温差大等极端环境特点,而地球现有的成熟冶金技术均是基于地球资源和环境特性发展而来,难以直接应用于月球矿物冶炼。目前,美国nasa和欧洲esa均公开报道了采用电化学的方法从月壤中提取金属和氧气。我国东北大学石忠宁等人也公开报道了一种通过熔盐电解从月壤月岩中提取金属和氧气的方法【cn201911172554.9】。但是,上述电化学方法均需要额外的化学试剂及电极消耗,而且微重力、超真空环境下的规模化电解装置设计及电解效率提升严重制约了该技术在月球上的应用前景。采用激光或者太阳能激光直接分解月球表面含铁氧化矿,不仅可以制备得到金属铁和氧气,用于未来月球基地建设和人类生命活动;而且可以实现月壤矿物的无化学试剂高效提取冶金,大大降低了地月输运成本,在未来月球矿物原位利用上具有

巨大的应用前景。

5.因此,本领域的技术人员致力于开发一种以激光或太阳能聚焦光束为能量输入的无还原剂真空冶铁方法。

技术实现要素:

6.针对现有炼铁技术存在的固有弊端,以及未来智能化清洁炼铁和月球表面含铁矿物原位利用的应用背景,本发明提供了一种以激光或太阳能聚焦光束为能量输入的真空冶铁方法,用于含铁氧化物(矿)在无还原剂条件下制备大粒径(微米级以上)金属铁和氧气。在真空条件下采用高功率激光或太阳能聚焦光束辐照块状样品,使其中的铁氧化物分解成单质铁和氧气,通过冷却装置沉积获得含金属铁的产物,氧气则通过真空泵组抽出后进行收集,实现无还原剂真空冶铁的目的。

7.为实现上述目的,本发明提供了一种无还原剂真空冶铁的方法,包括如下步骤:

8.(1)在真空腔内放置可移动载物台,将含铁矿物样品置于耐高温坩埚中,再将装有样品的耐高温坩埚和产物收集器分别固定在载物台上;

9.(2)设置高功率激光或太阳能聚焦光束的入射角度和输出功率;通过调整光束焦距和样品离焦量,控制作用区域的光束功率密度;调整载物台的角度,使光束辐照至样品表面;调整产物收集器和样品的相对位置;

10.(3)关闭真空腔体,启动真空泵源,使腔体内真空度达到预定值,在真空泵源尾气管道接入气体收集袋;

11.(4)开启收集器冷却系统,开启光束对样品进行辐照;待样品反应结束,关闭光束控制系统,关闭收集器冷却系统,取出气体收集袋;关闭真空泵源,采用惰性气体破真空,取出产物收集器,收集沉积产物;

12.将步骤(4)所收集的沉积产物充分研磨后,进行选矿分离,获得纯铁粉末。

13.进一步地,步骤(1)的可移动载物台是多轴直线运动平台或者万向机器人平台。

14.进一步地,步骤(1)的含铁矿物样品是指含有铁氧化物的矿物的粉末或者块矿,选自以下的组中的一种或多种:赤铁矿、磁铁矿、菱铁矿、褐铁矿、针铁矿、镜铁矿、钛铁矿、铁橄榄石、铬铁矿、赤泥、含铁陨石和月壤矿物。

15.进一步地,步骤(1)的耐高温坩埚是高熔点金属或者陶瓷材料,或者是内置循环冷却介质的铜坩埚。

16.进一步地,步骤(1)的产物收集器是指内置循环冷却介质的铜收集器,冷却介质包括水、氩气或者液氮,铜收集器的物理形状包括方块形、方框形、圆柱形、圆筒形、锥形、螺旋叶片形、其他异形及其相互组合的形状。

17.进一步地,步骤(2)的高功率激光或太阳能聚焦光束的波长范围是可见光到红外光波段,入射角度是指光束线与样品表面形成的锐角,为0.5~90度,光束功率密度指光束输出功率与作用区域面积的比值,为10~104w/cm2。

18.进一步地,步骤(2)的产物收集器和样品的相对位置是指激光作用区域样品中心距离收集器表面的距离,为1~500cm。

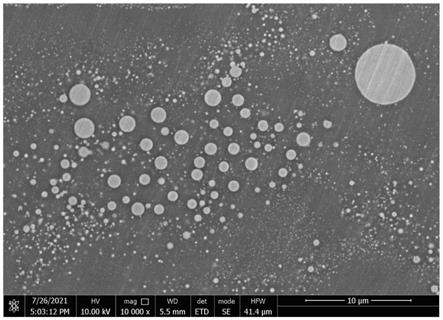

19.进一步地,步骤(3)的腔体内真空度达到预定值为10~10

‑9pa。

20.进一步地,步骤(4)的开启光束对样品进行辐照,采用较低功率辐照预热样品直至

熔化,再采用更高功率激光辐照直至样品完全分解;惰性气体指的是包括氮气和氩气在内的不与金属铁反应的任何气体。

21.进一步地,步骤(5)的选矿分离是指将沉积产物中的金属铁颗粒与其他物质颗粒进行,包括磁选、浮选和重选。

22.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

23.1.传统的以含铁氧化矿为原料的制铁方法都是需要添加额外的还原剂和其他化学试剂,尤其是当今工业化碳还原制铁过程中二氧化碳排放是铁产量近2倍之多;而本发明提出采用清洁高效的高能光束为能源,在高真空条件下进行含铁氧化矿的无还原剂制铁,实现了零碳无污染高效制铁。

24.2.现有的电化学还原低碳制铁技术需要在高温熔融氧化物或熔盐体系中通电进行还原,存在电流效率低和电极材料易腐蚀等技术缺陷,难以工业化应用;而本发明以高能光束直接作用于矿物样品,通过真空分解反应即可获得金属铁,易于实现智能化工业生产。

25.3.现有的地外尤其是月球含铁矿物原位冶金技术方案都是在现有地球冶金技术的基础上进行改进的,本发明充分利用了月球的超高真空环境,直接采用高能光束加热月球表面矿物制取金属铁和氧气,无需任何化学试剂,大大降低了地月输运的高额成本,有望为月球基地建设和人类生命活动提供技术支撑。

26.4.现有的通过脉冲激光作用于含铁矿物制备的金属铁仅在激光作用的微小区域可见,且是痕量的纳米级颗粒,完全不具备工业化生产的能力;而本发明提出采用的高功率连续波激光和太阳能聚焦光束可以获得大量的微米级以上金属铁颗粒,且具备高效连续化生产的能力。

27.5.现有的激光热源金属氧化物脱氧方法中激光功率密度应大于105w/cm2,相比之下,本发明通过改进光束线与样品表面的夹角,并采用低功率预热的工艺,使得光束功率密度降低至10~104w/cm2,大大提高了光束能量利用效率,同时降低了光束设备的功率指标,可拓展至太阳能聚焦光束。

28.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

29.图1是本发明的一个较佳实施例中收集到的沉积产物xrd数据分析及拟合定量计算图;

30.图2是本发明的一个较佳实施例中的收到的沉积产物的扫描电子显微镜图;

31.图3是本发明的一个较佳实施例中的收集到产物的扫描电子显微镜图;

32.图4是本发明的一个较佳实施例中的收集产物的扫描电子显微镜图和能谱面扫描元素分布图。

33.图5是图4中的收集产物的扫描电子显微镜图。

具体实施方式

34.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限

于文中提到的实施例。

35.实施例1

36.步骤1:采用含铁矿物样品为三氧化二铁粉末(分析纯,99.0%),将1g粉末样品置于直径8mm半球形内腔的水冷铜坩埚中,并将坩埚固定在真空腔内的载物台上。

37.步骤2:在样品正上方50mm处,放置一个中心穿孔(直径为5mm)且内置贯通式循环水冷的圆柱形紫铜收集器,收集器的直径为80mm,厚度为40mm。

38.步骤3:调整载物台高度,使得样品表面位于正离焦位置,离焦量为50cm,此时激光作用区域的光斑大小和样品尺寸接近。

39.步骤4:设置两段式激光辐照参数:第一段激光输出功率为300w,作用时间为60s,第二段激光输出功率为3000w,作用时间为20s。

40.步骤5:关闭真空腔体,启动真空泵源,使腔体内真空度达到10

‑3pa,然后在真空泵源尾气管道接入气体收集袋。

41.步骤6:开启收集器冷却系统,开启激光,待反应结束,关闭光束控制系统,关闭收集器冷却系统,取出气体收集袋,关闭真空泵源,采用高纯ar气破真空,取出产物收集器,收集沉积产物。

42.步骤7:将所收集到的沉积产物中的一小部分直接用于成分分析,剩下的部分研磨至粒径小于2um后进行磁选分离,获得纯铁粉末。

43.图1为本实施实施例中沉积产物xrd数据分析及拟合定量计算图。由图可知,产物中有明显的单质铁的衍射峰,同时还有部分氧化亚铁。通过物相定量计算得到沉积产物中单质铁物相的质量百分数为27.1%。

44.图2为本实施实施例中收到的沉积产物的扫描电子显微镜图,图中白色不规则颗粒为单质铁,其颗粒的尺寸可达十几微米级。单质铁颗粒中铁和氧的摩尔分数分别为98.5%和1.5%。

45.本实施实施例中气体收集袋中氧气的纯度为99.5%;磁选分离后所得的粉末样品中铁纯度为90%。

46.实施例2

47.本实施例与实施例1基本相同,特别之处在于:

48.(1)步骤1中采用含铁矿物样品为钛铁矿选精矿粉末,其化学成分按质量百分比含fetio374.9%,fe2o314.2%,sio27.9%,余量为杂质。

49.(2)步骤2中收集器下表面距离样品表面为30mm,紫铜收集器下表面与激光束中心线的夹角为45度。

50.(3)步骤4中设置两段式激光辐照参数:第一段激光输出功率为500w,作用时间为20s,第二段激光输出功率为2000w,作用时间为10s。

51.(4)步骤5中关闭真空腔体,启动真空泵源,使腔体内真空度达到10

‑3pa,然后在真空泵源尾气管道接入气体收集袋。

52.(5)本实施实施例中收集到的沉积产物中主要物相为fe、feo、fetio3、fesio4和sio2,其中单质铁的质量百分数为30%。

53.(6)图3为本实施实施例中收集到产物的扫描电子显微镜图,图中白色不规则颗粒为单质铁,产物中单质铁的颗粒尺寸最大可达十几微米。

54.(7)本实施实施例中收集到产物中单质铁颗粒的元素摩尔百分比分别为:fe90.5%,o7.2%,si1.3%,ti1.0%。

55.(8)本实施实施例中气体收集袋中氧气的纯度为99.0%;磁选分离后所得的粉末样品中铁纯度为85%。

56.实施例3

57.本实施例与实施例1基本相同,特别之处在于:

58.(1)步骤1中采用含铁矿物样品为火山渣和玄武岩质量比1:1的比例进行混合的模拟月壤矿物,其化学成分按质量百分比含sio245.5%,al2o317.3%,feo13.2%,cao8.3%,mgo5.6%,na2o2.7%,tio22.6%,k2o1.9%,p2o50.5%,mno0.3,余量为杂质。

59.(2)步骤2中收集器距离样品表面为35mm。紫铜收集器下表面与激光束中心线的夹角为60度。

60.(3)步骤4中设置两段式激光辐照参数:第一段激光输出功率为500w,作用时间为20s,第二段激光输出功率为5000w,作用时间为5s。

61.(4)步骤5中关闭真空腔体,启动真空泵源,使腔体内真空度达到10

‑4pa,然后在真空泵源尾气管道接入气体收集袋。

62.(4)本实施实施例中收集到的沉积产物中主要结晶物相为fe、sio2和(mg,fe)sio4,还有部分非晶态物质。

63.(5)图4为本实施实施例中收集到产物的扫描电子显微镜图和能谱面扫描元素分布图,图中白色球团颗粒为单质铁,其颗粒尺寸既有微米级,也有纳米级。

64.(6)本实施实施例中收集到产物中单质铁颗粒的元素摩尔百分比分别为:fe92.2%,o2.4%,si3.9%,ti1.5%。

65.(7)本实施实施例中气体收集袋中氧气的纯度为98.5%;由于本实施例中原料含铁量较低,收集产物中的单质铁含量较少,且纳米级颗粒较多,磁选分离效果较差,所得的粉末样品中铁纯度为45%。

66.本发明实施例中采用机械泵和分子泵组合,使得真空腔体内的真空度最高可达10

‑5pa。

67.本发明实施例中采用的高能光束为商用的高功率连续波激光,中心波长为1080

±

5um,其最大输出功率为6000w,焦距为400mm,焦点处光斑直径为200um。

68.本发明实施例中的坩埚为水冷铜坩埚,水冷温度设定为25℃。

69.本发明实施例中的产物收集器冷却介质是水,水冷温度设定为5℃。

70.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1