一种CuAlMn形状记忆合金及制备方法

一种cualmn形状记忆合金及制备方法

技术领域

1.本发明的技术方案属于合金材料及其制备领域,具体的说是一种cualmn形状记忆合金及制备方法。

背景技术:

2.形状记忆合金是一种集感知与驱动功能于一体的智能型功能材料,广泛应用于电子通讯、医疗卫生、机械制造、航空航天、能源化工、土木建筑及日常生活等众多领域。cu基形状记忆合金具有形状记忆效应优良,价格低廉(只有ni

‑

ti合金的1/10)、导电和导热性能好、相变可调范围宽等诸多优点,但在实际应用中,cu基形状记忆合金存在塑性差、易发生晶界开裂、疲劳寿命短、强度低等问题,严重制约了其可应用范围。普通多晶组织cu基形状记忆合金易发生晶界开裂的根源在于:1、cu基形状记忆合金的弹性各向异性因子过大;2、cu基形状记忆合金的马氏体相变应变具有强取向依赖性,当沿不同取向施加应力而诱发马氏体相变时,相变应变能差到8%以上。晶粒取向随机分布的普通多晶在相变和形变过程中,晶粒间形变和相变极不协调,易在晶界处,特别是三叉晶界处产生大的应力集中,从而引发晶界开裂。正是由于上述问题的存在,导致普通多晶cu基形状记忆合金的实际超弹性应变(仅有3

‑

4%)、形状记忆效应、疲劳性能和加工性能远低于ni

‑

ti基形状记忆合金,只能在较小的形状记忆应变和较低的循环次数条件下使用,严重阻碍了cu基形状记忆合金的发展和大规模应用。因此,提高cu基形状记忆合金形变和相变协调能力、控制晶粒取向、降低晶界应力集中是改善多晶cu基形状记忆合金超弹性能和加工使用性能的关键。

3.相比多晶而言,单晶的制备困难、成本高,难以大规模使用。omori t在[omori t.,et al.(2013).science 341(6153):1500

‑

1502]中提出,cualmn形状记忆合金在500

‑

650℃时效会析出α相,α相消失后留下亚晶。亚晶界能量是cualmn超弹性合金晶界迁移驱动力之一,消耗亚晶界能量提供驱动力使晶界迁移,诱发异常晶粒长大(agg)。值得注意的是,晶粒异常长大是可以通过循环热处理过程而不断重复的,直至可以长大成单晶。基于上述机理,kusama t在[kusama t.,et al.(2017).nature communication 8(354):1

‑

9]中通过高温+低温循环热处理获得很长的70mm单晶棒,该方法突破了传统凝固方法制备大尺寸单晶的瓶颈。

[0004]

但是,cualmn形状记忆合金循环热处理工艺不能控制晶粒取向,导致kusama t的70mm的单晶棒的超弹性仅有5%。在单晶长大的过程中,亚晶界的能量使每一个晶粒都能发生异常晶粒长大,由于晶粒取向的随机性,最后留下的单晶的晶粒取向不易控制。对于cualmn形状记忆合金来说,马氏体相变应变具有强取向依赖性,当沿不同取向施加应力而诱发马氏体相变时,相变应变能差到8%以上。因此,开发通过简单的变形引入位错来筛选晶粒取向来制备高超弹性能多晶cualmn形状记忆合金的制备方法对cualmn形状记忆合金的超弹性和加工使用性能具有非常重要的意义。

技术实现要素:

[0005]

本发明针常规形状记忆合金晶粒取向难以控制的问题,提出通过变形结合热处理方法实现晶粒取向筛选,实现晶粒取向控制。

[0006]

本发明的目的在于提供一种能够控制晶粒取向、高超弹性的cualmn形状记忆合金及其制备方法。

[0007]

本发明是通过以下技术方案实现的:

[0008]

一种cualmn形状记忆合金,该成分为10.0at.%

‑

25.0at.%的al、7.0at.%

‑

17.0%的mn,其余为cu;

[0009]

一种cualmn形状记忆合金的制备方法,包括如下步骤:

[0010]

(1)选取cu,al和mn为原料,合金成分为17at.%的al、10at.%的mn,其余为cu,置于真空感应熔炼炉的铜坩埚内,抽真空,进行电弧熔炼,反复熔炼4

‑

5次后吸铸,得到铸锭;

[0011]

(2)将铸锭放入热处理炉中固溶处理;

[0012]

(3)将样品在拉伸机上做循环拉伸,每个循环加载1%后卸载,循环至残余应变为0.1

‑

5%;

[0013]

(4)将拉伸样时效处理后冷却,析出α相,然后固溶处理后水淬;

[0014]

(5)反复进行(3)和(4)步骤,通过变形结合热处理相结合的方法,以此来获得高超弹性cualmn形状记忆合金。

[0015]

还含有原子百分比不超过0.4%的co、ni、ti、b;

[0016]

所述步骤(2)的固溶处理温度为750

‑

1000℃,保温时间为30

‑

300min;

[0017]

所述步骤(4)时效处理温度为400

‑

650℃,保温时间为10

‑

300min,固溶处理温度为750

‑

1000℃,保温时间为30

‑

300min;

[0018]

所述步骤(4)中,所述冷却的方法为水淬、空冷和炉冷;

[0019]

所述步骤(1)中,铸锭为直径为20mm的棒状结构,所述步骤(2)中,固溶处理后的铸锭进行热轧,变形量控制在50

‑

98%,具体步骤为:每道次下压2mm且每道次完成后放入热处理炉保温10min,直到样品厚度为2mm停止,压下率为90%,回炉保温10min后水淬,然后用电火花线切割切几个标准拉伸样。

[0020]

与现有技术相比,本发明方法的显著进步如下:

[0021]

a.可控制多晶晶粒取向,本发明通过简单的变形引入位错,对晶粒取向进行控制,再进行后续的热处理工艺,实现异常晶粒长大。

[0022]

b.通过本发明处理后的等轴晶cualmn形状记忆合金的超弹性可以达到8.5%,接近唯象理论计算值9.4%。

[0023]

c.本发明不仅可以适用于等轴晶,也可用于单晶或柱状晶cualmn形状记忆合金的制备,且不受合金尺寸的限制,能够制备大尺寸单晶cualmn形状记忆合金。

[0024]

d.本发明工艺简单,成本低,易于操作,经济环保,易于实现规模化生产。

[0025]

e.本发明也可适用于其它cu基形状记忆合金超弹性的提高。

附图说明

[0026]

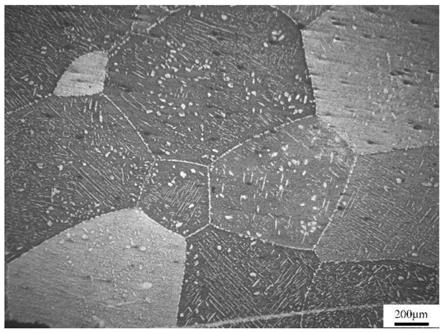

图1是实例1的金相组织照片;

[0027]

图2是实例1的原始循环拉伸应力

‑

应变曲线;

[0028]

图3是实例1经一次处理后的循环拉伸应力

‑

应变曲线;

[0029]

图4是实例2经七次处理后的循环拉伸应力

‑

应变曲线;

[0030]

图5是实例3原始循环拉伸应力

‑

应变曲线;

[0031]

图6是实例3经一次处理后的循环拉伸应力

‑

应变曲线。

具体实施方式

[0032]

以下结合实施例和附图对本发明进行解释说明,但本发明的保护范围并不局限于此,凡根据本发明的技术方案进行调整改进的实施内容都应涵盖于本发明的保护范围之中。

[0033]

本发明选取cu、al、mn、co、ni、ti、b,按照合金成分比例进行配比,之后进行熔炼,得到合金锭;所述cualmn形状记忆合金的成分为10.0at.%

‑

25.0at.%的al、7.0at.%

‑

17.0%的mn、不超过0.4at.%的co、ni、ti、b,其余为cu。将合金锭进行加工得到待用的样品;通过样品变形引入位错;将变形后的样品进行热处理,促进晶粒异常长大;通过变形+热处理相结合的方法,以此来获得高超弹性的等轴晶cualmn形状记忆合金。

[0034]

实施例1

[0035]

选取无氧cu(纯度=99.95%),电解al(纯度=99.99%)和电解mn(纯度=99.90%)为原料,合金成分为17at.%的al、10at.%的mn,其余为cu,置于真空感应熔炼炉的铜坩埚内,抽真空,进行电弧熔炼,反复熔炼4

‑

5次后吸铸,得到直径为20mm的棒状铸锭。

[0036]

将铸锭放入热处理炉中800℃固溶处理60min,开始热轧,每道次下压2mm且每道次完成后放入热处理炉保温10min,直到样品厚度为2mm停止(压下率为90%),回炉保温10min后水淬,然后用电火花线切割切几个标准拉伸样。

[0037]

将样品在拉伸机上做循环拉伸,每个循环加载1%后卸载,循环至残余应变为0.5%时停止,此时的循环拉伸应力

‑

应变曲线如图2所示。

[0038]

将拉伸样放入热处理炉中600℃时效60min后水淬,析出α相,金相组织如图1所示,然后将拉伸样放入热处理炉中900℃保温120min后水淬。将拉伸样打磨好后,再次进行循环拉伸,循环拉伸应力

‑

应变曲线如图3所示。

[0039]

实施例2

[0040]

选取无氧cu(纯度=99.95%),电解al(纯度=99.99%)和电解mn(纯度=99.90%)为原料,合金成分为17at.%的al、10at.%的mn,其余为cu,置于真空感应熔炼炉的铜坩埚内,抽真空,进行电弧熔炼,反复熔炼4

‑

5次后吸铸,得到直径为20mm的棒状铸锭。

[0041]

将铸锭放入热处理炉中800℃固溶处理60min,开始热轧,每道次下压2mm且每道次完成后放入热处理炉保温10min,直到样品厚度为2mm停止(压下率为90%),回炉保温10min后水淬,然后用电火花线切割切几个标准拉伸样。

[0042]

将样品在拉伸机上做循环拉伸,每个循环加载1%后卸载,循环至残余应变为0.5%时停止。

[0043]

将拉伸样放入热处理炉中600℃时效60min后水淬,析出α相,然后将拉伸样放入热处理炉中900℃保温120min后水淬。将拉伸样打磨好后,再次进行循环拉伸。

[0044]

重复以上两步7次,得到的应力

‑

应变曲线如图4所示,此时已经达到理论计算的极限值,超弹性增加微乎其微。

[0045]

实施例3

[0046]

选取无氧cu(纯度=99.95%),电解al(纯度=99.99%)和电解mn(纯度=99.90%)为原料,合金成分为17at.%的al、10at.%的mn,其余为cu,置于真空感应熔炼炉的铜坩埚内,抽真空,进行电弧熔炼,反复熔炼4

‑

5次后吸铸,得到直径为20mm的棒状铸锭。

[0047]

将铸锭放入热处理炉中800℃固溶处理60min,开始热轧,每道次下压2mm且每道次完成后放入热处理炉保温10min,直到样品厚度为2mm停止(压下率为90%),回炉保温10min后水淬,然后用电火花线切割切几个标准拉伸样。

[0048]

将样品在拉伸机上做循环拉伸,每个循环加载1%后卸载,循环至残余应变为2%时停止,此时的循环拉伸应力

‑

应变曲线如图5所示。

[0049]

将拉伸样放入热处理炉中600℃时效60min后随炉冷却至400℃后空冷,析出α相,然后将拉伸样放入热处理炉中900℃保温60min后水淬。将拉伸样打磨好后,再次进行循环拉伸,循环拉伸应力

‑

应变曲线如图6所示。

[0050]

实施例4

[0051]

选取无氧cu(纯度=99.95%),电解al(纯度=99.99%),电解mn(纯度=99.90%),co,ni为原料,合金成分为17at.%的al、10at.%的mn、0.4at.%的co、0.4at.%的ni,其余为cu,置于真空感应熔炼炉的铜坩埚内,抽真空,进行电弧熔炼,反复熔炼4

‑

5次后吸铸,得到直径为20mm的棒状铸锭。

[0052]

将铸锭放入热处理炉中800℃固溶处理60min,开始热轧,每道次下压2mm且每道次完成后放入热处理炉保温10min,直到样品厚度为2mm停止(压下率为90%),回炉保温10min后水淬,然后用电火花线切割切几个标准拉伸样。

[0053]

将样品在拉伸机上做循环拉伸,每个循环加载1%后卸载,循环至残余应变为1%时停止。

[0054]

将拉伸样放入热处理炉中600℃时效60min后水淬,然后将拉伸样放入热处理炉中900℃保温60min后水淬。将拉伸样打磨好后,再次进行循环拉伸,超弹性能显著提高。

[0055]

综上所述:本发明涉及一种cualmn形状记忆合金及制备方法,合金成分为10.0at.%

‑

25.0at.%的al、7.0at.%

‑

17.0%的mn、不超过0.4at.%的co、ni、ti、b,其余为cu。按照合金成分比例进行配比,然后在真空感应熔炼炉内熔炼得到棒状铸锭,将铸锭进行固溶、轧制和线切割处理得到板材拉伸样,将拉伸样进行拉伸引入位错,筛选取向好的晶粒,控制残余应变,使取向好的晶粒可以回复,不产生位错,取向差的晶粒中部分回复,产生位错,而位错提供α相形核位点,通过热处理获得α相,α相消失后留下亚晶,亚晶界提供晶界迁移的驱动力,取向不好的晶粒亚晶界多,晶界迁移驱动力大,被周围取向较好的晶粒所吞噬。将拉伸后的拉伸样进行时效和退火处理,使异常晶粒长大,重复以上步骤,只剩下好取向的晶粒并长大,以此来获得高超弹性的等轴晶cualmn形状记忆合金。

[0056]

本发明通过简单的变形引入位错,变形起到了“晶粒筛选”作用,使超弹性取向不好的晶粒形成大量位错;超弹性取向好的晶粒由于发生大变形量的热弹性马氏体相变,不产生或产生少量位错,而位错能够提供α相形核能量,从而促进α相形成。进一步热处理α相消失后留下亚晶,超弹性取向不好的晶粒亚晶界多,亚晶界提供晶界迁移的驱动力促进晶界迁移,导致被超弹性取向好的晶粒所吞噬,通过反复变形结合热处理,实现高超弹性晶粒取向筛选,获得高超弹性的多晶cualmn形状记忆合金。本发明不仅可以制备多晶cualmn形

状记忆合金,也可以通过多次筛选制备单晶cualmn形状记忆合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1