一种用于铜水套浇铸件的切割设备的制作方法

1.本发明涉及铜水套制造的技术领域,具体涉及一种用于铜水套浇铸件的切割设备。

背景技术:

2.铜水套,又称冷却壁,是作为冷却设备安装在冶金炉窑高热流强度主要区域以避免其由于过热而损坏,导致炉窑被迫停炉大修。在稳定结渣后可降低能源损失。铜水套在高温,高侵蚀和高冲刷的恶劣工况下工作,要求其具备良好的热强度、抗氧化性、耐热冲击、抗急冷急热等综合性能。

3.由于其使用工况恶劣,铜水套的技术要求及其严格:高纯度以保证热传导性能;水套本体和预埋铜管间融合率≥92%;铜管变形量小,保证通球及流量要求;铸造缺陷少,致密度高,满足水压试验。

4.在实际生产中,通过砂型铸造工序得到铜水套浇铸件,接下来的工序便是通过切割机床来将其上的浇口/冒口进行切除。而在铜水套的首件试制环节,也需要用到这类切割机床来切割开铜水套,以便于观察和分析水套本体和预埋铜管间融合率。但是现有的切割机床普遍不适用于铜水套或铜水套浇铸件上的浇口/冒口切割工作,切割件在铜水套的切割部分极易发生热量堆积,进而影响到切割件的持续使用,最终影响到切割效率。

技术实现要素:

5.本发明的目的在于提供一种用于铜水套浇铸件的切割设备,以解决现有技术中导致的上述缺陷。

6.一种用于铜水套浇铸件的切割设备,包括支撑台、夹紧部件、切割部件及进给部件,其中:

7.所述支撑台的前后两边对称设有矩形的贯通槽;

8.所述夹紧部件设有一对且对称设于支撑台的前后两边,所述夹紧部件用于实现对铜水套浇铸件进行夹紧并包括导向轨、载放板、夹紧板、固定板一、夹紧电机及旋转条;

9.所述切割部件设于支撑台的上方,所述切割部件用于实现对铜水套浇铸件进行切割并包括安装板、支撑条、切割电机、轨迹条及钢锯条;

10.所述进给部件设于切割部件的后方,所述进给部件用于实现对切割部件的高度进行调节并包括连接板、螺纹杆、花键轴、摩擦带及复位电机。

11.优选的,所述导向轨设有一对且平行安装于支撑台的上侧,所述导向轨的左右两边滑动安装有滑动块,所述载放板设有一对并对应安装于两边的滑动块的上侧,所述载放板的下侧垂直连接有连接柱一,所述载放板的外侧竖直焊接有夹紧臂,所述夹紧板设有一对并对应焊接于两边的夹紧臂的上部,所述固定板一为“︺”型构造并安装于支撑台的下侧,所述夹紧电机竖直朝上设置并居中安装于固定板一的下侧,所述旋转条通过法兰座同轴连接于夹紧电机的输出轴上,所述旋转条的端部竖直连接有连接柱二,位于同一侧的连

接柱一与连接柱二之间通过铰接条相连接。

12.优选的,所述安装板竖直设于支撑台的上方,所述安装框平行设于安装板的前方,所述安装框的左右两侧垂直焊接有导向柱,所述支撑条设有一对并左右对称连接于安装板的前侧,位于同一侧的导向柱通过导向套与支撑条滑动配合,所述安装框的内侧滑动连接有胶囊型的内齿圈,所述切割电机水平朝前设置并居中安装于安装板的后侧,所述切割电机的输出轴上键连接有齿轮,所述齿轮与内齿圈相啮合,所述内齿圈的顶部垂直焊接有升降条,所述升降条的顶部贯穿安装板并垂直焊接有接触柱,所述轨迹条为胶囊型结构并居中靠上连接于安装板的前侧,所述接触柱的外表面与轨迹条的外表面相接触,所述内齿圈的底部垂直焊接有“︹”型的安装架,所述钢锯条通过铆钉连接于安装架的端部。

13.优选的,所述连接板水平设于支撑台的上方,所述螺纹杆设有一对并左右对称转动连接于连接板的前部,所述花键轴设有一对并左右对称转动连接于连接板的后部,所述螺纹杆的下端部与花键轴的下端部均转动连接于安装板,所述螺纹杆上螺纹连接有升降块,所述升降块连接于连接板的后侧,所述花键轴上滑动套装有花键管,所述花键管通过单向轴承键连接有摩擦轮,左右两个摩擦轮通过摩擦带相连接,并将摩擦带的端部连接于安装框的左右两侧,所述螺纹杆的顶端键连接有同步轮一,所述花键轴的顶端键连接有同步轮二,位于同一边的同步轮一与同步轮二通过同步带一相连接,所述固定板二为∪型构造并竖直安装于支撑台的下侧,所述复位电机竖直朝上设置并安装于固定板二的下侧,所述复位电机的输出轴上键连接有同步轮三,所述螺纹杆的底端键连接有同步轮四,所述同步轮三与两边的同步轮四通过同步带二相连接。

14.优选的,所述载放板的上侧均匀镶嵌有球形的载放块,所述载放块与载放板组成球面高副。

15.优选的,所述夹紧板的内壁上粘贴有橡胶垫。

16.优选的,所述连接板的前侧左右对称连接有∪的卡放板,所述摩擦带滑动接触于卡放板的前侧。

17.与现有技术相比,本发明中的用于铜水套浇铸件的切割设备具有以下优点:。

18.(1)自动夹紧和释放:通过夹紧电机的输出轴顺时针旋转并带动两边的铰接条相互靠近,进而带动两边的夹紧板向内收拢并实现对铜水套浇铸件的居中夹紧;通过夹紧电机的输出轴逆时针旋转并带动两边的铰接条相互远离,进而带动两边的夹紧板向外展开并实现对铜水套浇铸件的释放。

19.(2)自动切割:通过切割电机的输出轴旋转并经过齿轮与内齿圈的齿轮传动,包括:

①

当齿轮与内齿圈的上下两段处的内齿相啮合时,可带动内齿圈和安装框沿水平方向发生位移,进而分别实现钢锯条的切削和复位;

②

当齿轮与内齿圈的左右两段处的内齿相啮合时,可带动内齿圈在安装框内沿竖直方向发生位移,进而分别实现钢锯条的进刀和抬刀。

20.(3)自动进给:

①

当安装框向左移动时,会带动摩擦轮在摩擦轮的表面滑过,进而带动摩擦轮发生转动,此时,单向轴承传递转矩并带动花键轴发生旋转,再经过由同步轮一、同步轮二及同步带一组成的传动系统带动螺纹杆发生顺时针旋转,进而带动切割部件整体进行向下的进给;

②

当安装框向右移动时,会带动摩擦轮在摩擦轮的表面滑过,进而带动摩擦轮发生转动,此时,单向轴承不传递转矩。

21.(4)自动复位:通过复位电机的输出轴旋转并经过由同步轮三、同步轮四及同步带二组成的传动系统带动带动螺纹杆发生逆时针旋转,进而带动切割部件整体进行向上的复位。

22.综上,本发明中的用于铜水套浇铸件的切割设备具有设计巧妙、结构合理、使用方便、切割效率高、冷却及排屑效果好的特点。

附图说明

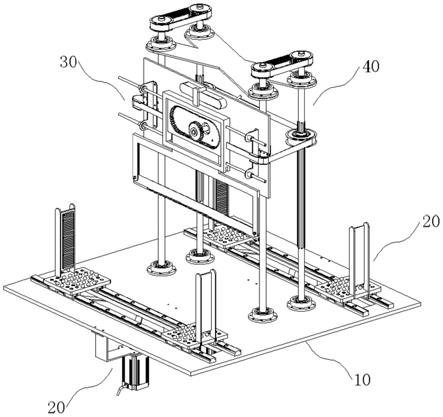

23.图1为本发明整体三维的结构示意图。

24.图2为本发明整体侧视的结构示意图。

25.图3为本发明中的支撑台的结构示意图。

26.图4为本发明中的夹紧部件的结构示意图。

27.图5为夹紧部件中的载放板的结构示意图。

28.图6为本发明中的切割部件的结构示意图。

29.图7为本发明中的进给部件的结构示意图。

30.其中:

31.10-支撑台;10a-贯通槽;

32.20-夹紧部件;201-导向轨;202-滑动块;203-载放板;204-载放块;205-连接柱一;206-夹紧臂;207-夹紧板;208-橡胶垫;209-固定板一;210-夹紧电机;211-法兰座;212-旋转条;213-连接柱二;214-铰接条;

33.30-切割部件;301-安装板;302-安装框;303-导向柱;304-支撑条;305-导向套;306-内齿圈;307-切割电机;308-齿轮;309-升降条;310-接触柱;311-轨迹条;312-安装架;313-钢锯条;

34.40-进给部件;401-连接板;402-螺纹杆;403-花键轴;404-升降块;405-花键管;406-单向轴承;407-摩擦轮;408-摩擦带;409-卡放片;410-同步轮一;412-同步轮二;413-同步带一;414-固定板二;415-复位电机;416-同步轮三;417-同步轮四;418-同步带二。

具体实施方式

35.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

36.如图1至图7所示,一种用于铜水套浇铸件的切割设备,包括支撑台10、夹紧部件20、切割部件30及进给部件40,其中:

37.所述支撑台10的前后两边对称设有矩形的贯通槽10a;

38.所述夹紧部件20设有一对且对称设于支撑台10的前后两边,所述夹紧部件20用于实现对铜水套浇铸件进行夹紧并包括导向轨201、载放板203、夹紧板207、固定板一209、夹紧电机210及旋转条212;

39.所述切割部件30设于支撑台10的上方,所述切割部件30用于实现对铜水套浇铸件进行切割并包括安装板301、支撑条304、切割电机307、轨迹条311及钢锯条313;

40.所述进给部件40设于切割部件30的后方,所述进给部件40用于实现对切割部件30的高度进行调节并包括连接板401、螺纹杆402、花键轴403、摩擦带408及复位电机415。

41.在本实施例中,所述导向轨201设有一对且平行安装于支撑台10的上侧,所述导向轨201的左右两边滑动安装有滑动块202,所述载放板203设有一对并对应安装于两边的滑动块202的上侧,所述载放板203的下侧垂直连接有连接柱一205,所述载放板203的外侧竖直焊接有夹紧臂206,所述夹紧板207设有一对并对应焊接于两边的夹紧臂206的上部,所述固定板一209为“︺”型构造并安装于支撑台10的下侧,所述夹紧电机210竖直朝上设置并居中安装于固定板一209的下侧,所述旋转条212通过法兰座211同轴连接于夹紧电机210的输出轴上,所述旋转条212的端部竖直连接有连接柱二213,位于同一侧的连接柱一205与连接柱二213之间通过铰接条214相连接。

42.在本实施例中,所述安装板301竖直设于支撑台10的上方,所述安装框302平行设于安装板301的前方,所述安装框302的左右两侧垂直焊接有导向柱303,所述支撑条304设有一对并左右对称连接于安装板301的前侧,位于同一侧的导向柱303通过导向套305与支撑条304滑动配合,所述安装框302的内侧滑动连接有胶囊型的内齿圈306,所述切割电机307水平朝前设置并居中安装于安装板301的后侧,所述切割电机307的输出轴上键连接有齿轮308,所述齿轮308与内齿圈306相啮合,所述内齿圈306的顶部垂直焊接有升降条309,所述升降条309的顶部贯穿安装板301并垂直焊接有接触柱310,所述轨迹条311为胶囊型结构并居中靠上连接于安装板301的前侧,所述接触柱310的外表面与轨迹条311的外表面相接触,所述内齿圈306的底部垂直焊接有“︹”型的安装架312,所述钢锯条313通过铆钉连接于安装架312的端部。

43.在本实施例中,所述连接板401水平设于支撑台10的上方,所述螺纹杆402设有一对并左右对称转动连接于连接板401的前部,所述花键轴403设有一对并左右对称转动连接于连接板401的后部,所述螺纹杆402的下端部与花键轴403的下端部均转动连接于安装板301,所述螺纹杆402上螺纹连接有升降块404,所述升降块404连接于连接板401的后侧,所述花键轴403上滑动套装有花键管405,所述花键管405通过单向轴承键连接有摩擦轮407,左右两个摩擦轮407通过摩擦带408相连接,并将摩擦带408的端部连接于安装框302的左右两侧,所述螺纹杆402的顶端键连接有同步轮一410,所述花键轴403的顶端键连接有同步轮二412,位于同一边的同步轮一410与同步轮二412通过同步带一413相连接,所述固定板二414为∪型构造并竖直安装于支撑台10的下侧,所述复位电机415竖直朝上设置并安装于固定板二414的下侧,所述复位电机415的输出轴上键连接有同步轮三416,所述螺纹杆402的底端键连接有同步轮四417,所述同步轮三416与两边的同步轮四417通过同步带二418相连接。

44.在本实施例中,所述载放板203的上侧均匀镶嵌有球形的载放块204,所述载放块204与载放板203组成球面高副。通过镶嵌可转动的载放块204,以方便铜水套浇铸件在载放板203上的挪移。

45.在本实施例中,所述夹紧板207的内壁上粘贴有橡胶垫208。通过粘贴弹性的橡胶垫208,以增加夹紧板207与铜水套浇铸件之间的贴合性,从而增加夹紧效果。

46.在本实施例中,所述连接板401的前侧左右对称连接有∪的卡放板409,所述摩擦带408滑动接触于卡放板409的前侧。通过加装∪的卡放板409,以避免摩擦带408与安装板301的棱边相接触,从而降低摩擦带408的磨损程度。

47.这种用于铜水套浇铸件的切割设备在实际应用时,包括以下步骤:

48.步骤1:放料:通过外设的转运设备或吊装设备,将待切割的铜水套浇铸件转移到前后两组载放板203的上方,同时,确保铜水套浇铸件上的待切割面位于钢锯条313的正下方;

49.步骤2:夹紧:通过夹紧电机210的输出轴顺时针旋转并带动两边的铰接条214相互靠近,进而带动两边的夹紧板207向内收拢并实现对铜水套浇铸件的居中夹紧;

50.步骤3:切割:通过切割电机307的输出轴旋转并经过齿轮308与内齿圈306的齿轮传动,包括:

①

当齿轮308与内齿圈306的上下两段处的内齿相啮合时,可带动内齿圈306和安装框302沿水平方向发生位移,进而分别实现钢锯条313的切削和复位;

②

当齿轮308与内齿圈306的左右两段处的内齿相啮合时,可带动内齿圈306在安装框302内沿竖直方向发生位移,进而分别实现钢锯条313的进刀和抬刀;

51.步骤4:进给:

①

当安装框302向左移动时,会带动摩擦轮408在摩擦轮407的表面滑过,进而带动摩擦轮407发生转动,此时,单向轴承406传递转矩并带动花键轴403发生旋转,再经过由同步轮一410、同步轮二412及同步带一413组成的传动系统带动螺纹杆402发生顺时针旋转,进而带动切割部件30整体进行向下的进给;

②

当安装框302向右移动时,会带动摩擦轮408在摩擦轮407的表面滑过,进而带动摩擦轮407发生转动,此时,单向轴承406不传递转矩;

52.步骤5:复位:通过复位电机415的输出轴旋转并经过由同步轮三416、同步轮四417及同步带二418组成的传动系统带动带动螺纹杆402发生逆时针旋转,进而带动切割部件30整体进行向上的复位;

53.步骤6:释放:通过夹紧电机210的输出轴逆时针旋转并带动两边的铰接条214相互远离,进而带动两边的夹紧板207向外展开并实现对铜水套浇铸件的释放;

54.步骤7:取料:通过外设的转运设备或吊装设备,将已切割的铜水套浇铸件从前后两组载放板203的上方转移走。

55.综上,本发明中的用于铜水套浇铸件的切割设备具有设计巧妙、结构合理、使用方便、切割效率高、冷却及排屑效果好的特点。

56.因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1