一种CSP流程生产高效冷轧无取向电工钢及生产方法与流程

一种csp流程生产高效冷轧无取向电工钢及生产方法

技术领域

1.本发明属于无取向电工钢生产技术领域,具体涉及一种csp流程生产高效冷轧无取向电工钢及生产方法。

背景技术:

2.冷轧无取向电工硅钢是制造各类电机、发电机的重要电磁材料,尤其低铁损高磁感的冷轧无取向电工钢产品,更加符合国家能效升级的战略方向,是未来电工钢产品的发展方向。目前主流生产低牌号电工钢的流程主要为薄板坯连铸连轧(csp)和常规热装热送轧制。csp技术有更短的生产流程以及更低的能耗,但生产的电工钢产品磁性能未能满足市场低铁损高磁感的要求。常规热装热送轧制技术存在生产产线及生产周期长,生产成本高居不下的缺点。

3.目前国内对低铁损、高磁感的高效无取向硅钢,现有技术公开了以下技术:

4.2013年8月28日公布的中国专利,申请号201310201110.x,申请公布号cn103266266a,公开的《薄板坯连铸连轧流程生产低牌号无取向硅钢及其制备方法》,c:0.001%-0.008%,si:1.10%-1.70%,al:0.20%-1.0%,mn:0.20%-1.0%,p:0.02%-0.10%,n≤0.005%,s≤0.005%,其余为铁和不可避免的夹杂;成分配比保证钢在1100℃时存在10%-30%的奥氏体相,经冶炼、二次精炼;连铸采用液芯压下工艺,均热;热轧;酸洗冷轧;退火;涂绝缘涂层。生产的成品厚度为0.50mm,铁损p1.5/50为3.25-3.56w/kg,磁感b5000为1.70-1.75t,并且产品表面无瓦楞状缺陷。此法对γ1100℃体积含量要求严格,且采用的液芯压下工艺使铸坯厚度由结晶器出口时的70-90mm减薄为50-60mm,提高等轴晶比率,降低瓦楞状缺陷,但实际生产过程中极易出现漏钢,造成生产事故。

5.2020年7月31日公开的中国专利,申请号202010344453.1,公开号cn111471927a,公开的《一种汽车发电机高磁感无取向硅钢及其制备方法》,si:0.6-1.6%,mn:0.10-0.65%,p:0.04-0.10%,als≤0.008%,sn:0.01%-0.10%,[s+c+o+n+ti]≤100ppm,且各元素含量均≤25ppm。通过制成的成品铁损p1.5/50≤4.50w/kg,磁感b50≥1.74t。采用无铝+sn成分,并严格控制c+s+o+n+ti及各元素含量,通过成分和工艺设计优化,以保证最终产品的磁性能。但该专利未对热轧的终轧和卷曲工艺控制未进一步明确,未能充分释放该成分体系下的磁性能。同时成品会带出瓦楞状缺陷。

[0006]

2020年6月30日公开的中国专利,申请号202010214531.6,公开号cn111349861a,公开的《一种csp工艺ei片用高磁感无取向硅钢及其生产方法》。通过含铝低杂质元素成分及工艺设计优化,能用csp工艺稳定批量生产出高磁感、低铁损无取向硅钢。该专利主要采用铸坯低温加热,防止al、n、mn、s等析出物固溶,同时热轧在两相区轧制来提成品磁性能。该发明针对的硅钢在热轧时有奥氏体到铁素体相变发生,但如硅钢在热轧过程无奥氏体到铁素体相变过程。该专利方法的原理则无法适用。

[0007]

2020年8月14日公开的中国专利,申请号cn111531138a,公开号202010523771.4,公开的《一种薄板坯连铸连轧生产无取向电工钢的方法》,通过在连铸时控制铸坯(板坯)的

柱状晶的尺寸,并在精轧过程中采用较高的终轧温度,以使热轧板组织能够通过充分的动态再结晶,对柱状晶进行破碎;结合卷取时采用高温卷取,获得更加均匀、晶粒更粗大的热轧再结晶组织,避免因为再结晶不完全产生的纤维组织导致的瓦楞状缺陷。该专利主要针对有铝中牌号硅钢([si]含量>1.3%,[als]含量>0.3%)瓦楞状缺陷控制,对低牌号无铝硅钢适用性不强。

技术实现要素:

[0008]

本发明提供了一种csp流程生产高效冷轧无取向电工钢及生产方法,铸坯不经冷却而直接均热后热轧,生产节奏紧凑、节约热能,以解决csp技术产品磁性能劣势以及常规热装热送轧制技术的高成本的问题。

[0009]

本发明具体技术方案如下:

[0010]

一种csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:

[0011]

c≤0.0030%、si 1.00-1.70%、als≤0.0050%、mn 0.10-0.30%、sn0.01-0.3%、p≤0.050%、s≤0.0080%、n≤0.0030%、nb≤0.0030%、v≤0.0030%、ti≤0.0030%,其余为fe以及不可避免的杂质。

[0012]

本发明提供的一种csp流程生产高效冷轧无取向电工钢的生产方法,包括以下步骤:

[0013]

1)铁水kr脱硫;

[0014]

2)转炉炼钢;

[0015]

3)rh真空精炼

[0016]

4)连铸;

[0017]

5)铸坯加热;

[0018]

6)热连轧;

[0019]

7)酸洗;

[0020]

8)退火。

[0021]

步骤1)中所述铁水kr脱硫,用的铁水中s含量≤0.050%,nb含量≤0.003%,v含量≤0.08%,ti含量≤0.12%,并且铁水温度≥1350℃,经kr脱硫后铁水中s含量≤0.0015%,并且铁水温度≥1250℃。

[0022]

步骤2)中所述转炉炼钢,出钢温度为1660

±

20℃,转炉终点c含量为0.02-0.05%,s含量≤0.0030%;

[0023]

步骤3)中所述rh真空精炼,出钢温度为1584

±

8℃;

[0024]

步骤4)所述连铸具体工艺为:连铸铸坯厚度为60-90mm,拉速3-4.5m/min;连铸扇形段第一段水流量控制3000-4000l/min,第二段控制1200-2200l/min,第三段控制在800-1400l/min,第四段控制为450-500l/min。

[0025]

步骤5)所述铸坯加热是指板坯直接进入加热炉加热,加热炉的温度控制在1050-1300℃,加热时间为0.4-1.5h;

[0026]

步骤6)中所述热连轧,经过热连轧形成热卷,终轧温度在830-920℃,卷取温度在580-720℃;

[0027]

步骤7)所述酸洗,经过酸洗除去热卷表面氧化铁皮,采用盐酸酸洗,酸洗温度控制

在60-90℃;

[0028]

步骤8)所述退火,在连续卧式退火炉中退火,升温速率大于120℃/s,退火均热温度为800-950℃,均热保温时间为1-4min,炉内氢气体积含量≥5%,露点≤30℃;

[0029]

最后退火带钢经绝缘涂层后至成品。

[0030]

作为优选方案一,所述csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:c:0.0020%,si:1.20%,mn:0.25%,p:0.015%,als:≤0.002%,sn:0.10%;s:0.0016%,n:0.0016%,nb:0.0020%,v:0.002%,ti:0.0020%,其余为fe及不可避免的杂质。生产中,控制连铸扇形段第一段水流量控制3000-4000l/min,第二段控制1200-2200l/min,第三段控制在800-1400l/min,第四段控制为450-500l/min。

[0031]

作为优选方案二,所述csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:c:0.0018%,si:1.10%,mn:0.25%,p:0.015%,als:≤0.002%,sn:0.08%;s:0.0016%,n:0.0016%,nb:0.0020%,v:0.002%,ti:0.0020%,其余为fe及不可避免的杂质。生产中,控制连铸扇形段第一段水流量控制3000-4000l/min,第二段控制1200-2200l/min,第三段控制在800-1400l/min,第四段控制为450-500l/min。

[0032]

作为优选方案三,所述csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:c:0.0018%,si:1.30%,mn:0.30%,p:0.015%,als:≤0.002%,sn:0.12%;s:0.0016%,n:0.0016%,nb:0.0020%,v:0.002%,ti:0.0020%,其余为fe及不可避免的杂质。生产中,控制连铸扇形段第一段水流量控制3000-4000l/min,第二段控制1200-2200l/min,第三段控制在800-1400l/min,第四段控制为450-500l/min。

[0033]

本发明得到的冷轧无取向电工钢成品的磁性能优异,0.5mm厚度成品钢带晶粒尺寸55-60μm,组织为铁素体,铁损p

1.5/50

≤4.40w/kg,磁感b

5000

≥1.76t,且无瓦楞纹缺陷。

[0034]

本发明是在基于csp生产流程成分控制中添加sn元素,sn在基体界面与第二相质点mns和als偏聚,阻碍{111}组分在晶界处的形核和长大,使第二相质点更细小、弥散,抑制晶粒正常长大。高温退火得到{110}《001》二次再结晶组织,使硅钢的取向度和磁性能大大提高。但含量过高(>0.30%)时,冷轧易产生裂纹导致轧制困难。因此本发明要求sn含量控制在0.01%-0.30%。控制连铸扇形段冷却工艺,第一段水流量控制3000-4000l/min,第二段控制1200-2200l/min,第三段控制在800-1400l/min,第四段控制为450-500l/min。通过连铸拉速与冷却速率的合适匹配,避免铸坯强冷产生致密的柱状晶。该工艺使铸坯的柱状晶不致密且不疏松,解决了薄板坯生产硅钢容易产生瓦楞印缺陷的问题。控制连续退火工艺,均热温度控制在800-950℃,均热保温时间为1-4min,炉内氢气含量≥5%,露点≤30℃,保证冷轧后破碎的晶粒快速长大,实现最终产品铁损降低的目的。

[0035]

与现有技术相比,本发明应用在csp流程生产高效冷轧无取向电工钢的方法,通过控制钢中的化学成分,并配套关键连铸拉速及冷却工艺、热轧终轧温度和卷取温度控制,连续退火温度控制及炉内气氛控制的生产工艺,实现了表面质量优良,低铁损、高磁感、低制造成本且生产高效。

附图说明

[0036]

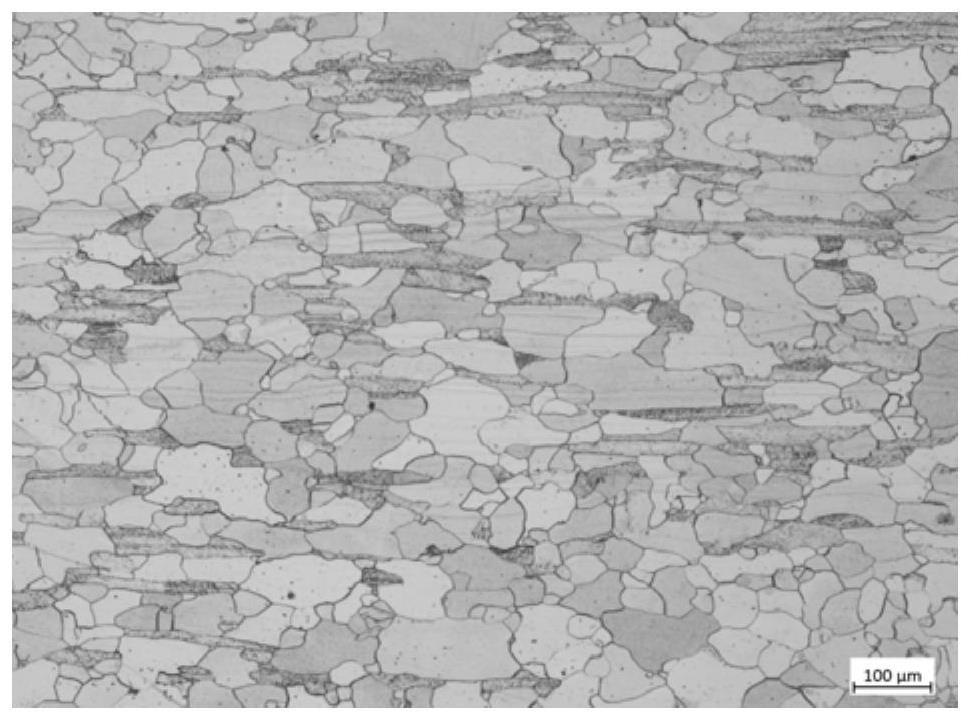

图1为本发明实施例1中的低牌号无取向电工钢热卷的金相图(100倍);

[0037]

图2为本发明实施例1中的低牌号无取向电工钢热卷的金相图(500倍);

[0038]

图3为本发明实施例1中成品样1的低牌号无取向电工钢成品卷的金相图(100倍);

[0039]

图4为本发明实施例1中的成品样2低牌号无取向电工钢成品卷的金相图(100倍);

[0040]

图5为对比例1中的低牌号无取向电工钢成品卷的金相图(100倍);

[0041]

图6为对比例1中的低牌号无取向电工钢成品卷的金相图(500倍);

[0042]

图7为本发明实施例1成品表面质量;

[0043]

图8为对比例2成品表面质量;

[0044]

图9为本发明实施例1中的铸坯低倍组织;

[0045]

图10为对比例2中的铸坯低样组织。

具体实施方式

[0046]

实施例1

[0047]

一种csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:如表2所示,表2没有显示的余量为fe和不可避免的杂质。

[0048]

实施例1所述csp流程生产高效冷轧无取向电工钢的生产方法,包括以下工艺流程:

[0049]

先进行铁水预处理,然后经转炉冶炼,经过钢包吹氩和rh真空处理,进入薄板坯连铸,最后通过隧道炉均热后,进入7机架连轧机组轧制;薄板坯再经热轧制成2.3mm厚度的热轧板;热轧板经酸洗、冷轧、退火和涂层而制成0.5mm厚度的低牌号电工钢带成品。

[0050]

具体工艺参数为:

[0051]

铁水kr脱硫,使用的铁水中s含量0.040%,nb含量0.003%,v含量0.06%,ti含量0.11%,并且铁水温度1380℃,经kr脱硫后铁水中s含量0.0012%,并且铁水温度1270℃;

[0052]

转炉炼钢,出钢温度为1660℃,转炉终点c含量为0.02%,s含量0.0015%;

[0053]

rh真空精炼,出钢温度为1584℃;

[0054]

连铸铸坯厚度为75mm,拉速3.5m/min,连铸扇形段第一段水流量控制3600l/min,第二段控制1400l/min,第三段控制在1000l/min,第四段控制为460l/min,解决薄板坯生产硅钢容易产生瓦楞印缺陷的问题;连铸扇形段水流量参数见表4;

[0055]

板坯直接进入加热炉加热,加热炉的温度控制在1080℃,加热时间为1.0h;

[0056]

经过热连轧形成热卷,所述终轧温度在890℃,卷取温度在670℃;

[0057]

再经过酸洗除去热卷表面氧化铁皮等,采用盐酸酸洗,酸洗温度80℃;

[0058]

热轧板酸洗后冷轧5道次轧至0.5mm厚度,总压下率为78%;

[0059]

退火涂层,在连续卧式退火炉中退火,升温速率大于120℃/s,退火均热温度为880℃,均热保温时间为2.5min,炉内氢气体积含量8%,露点30℃,退火带钢经绝缘涂层后至成品。

[0060]

经上述工艺制成的低牌号冷轧无取向电工钢板表面没有瓦楞印缺陷,表面质量良好,成品的铁损p

1.5/50

为4.27w/kg,磁感b

5000

为1.765t,磁性能优异。

[0061]

实施例2

[0062]

一种csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:如表2所示,表2没有显示的余量为fe和不可避免的杂质。

[0063]

实施例2所述csp流程生产高效冷轧无取向电工钢的生产方法,包括以下工艺流

程:

[0064]

先进行铁水预处理,然后经转炉冶炼,经过钢包吹氩和rh真空处理,进入薄板坯连铸,最后通过隧道炉均热后,进入7机架连轧机组轧制;薄板坯再经热轧制成2.3mm厚度的热轧板;热轧板经酸洗、冷轧、退火和涂层而制成0.5mm厚度的低牌号电工钢带成品。

[0065]

具体工艺参数为:

[0066]

铁水kr脱硫,使用的铁水中s含量0.040%,nb含量0.003%,v含量0.05%,ti含量0.12%,并且温度1360℃,经kr脱硫后铁水中s含量0.0012%,并且温度1260℃;

[0067]

转炉炼钢,出钢温度为1670℃,转炉终点c含量为0.02%,s含量0.0020%;

[0068]

rh真空精炼,出钢温度为1580℃;

[0069]

连铸铸坯厚度为70mm,拉速3.5m/min,连铸扇形段第一段水流量控制3500l/min,第二段控制1500l/min,第三段控制在1000l/min,第四段控制为460l/min,解决薄板坯生产硅钢容易产生瓦楞印缺陷的问题;连铸扇形段水流量参数见表4;

[0070]

板坯直接进入加热炉加热,加热炉的温度控制在1080℃,加热时间为1.0h;

[0071]

经过热连轧形成热卷,所述终轧温度在880℃,卷取温度在670℃;

[0072]

再经过酸洗除去热卷表面氧化铁皮等,采用盐酸酸洗,酸洗温度控制在80℃;

[0073]

退火涂层,在连续卧式退火炉中退火,升温速率130℃/s,退火均热温度为870℃,均热保温时间为2.5min,炉内氢气体积含量8%,露点30℃,退火带钢经绝缘涂层后至成品。

[0074]

经上述工艺制成的低牌号冷轧无取向电工钢板表面没有瓦楞印等瑕疵,表面质量良好,成品的铁损p

1.5/50

为4.25w/kg,磁感b

5000

为1.762t,磁性能优异。

[0075]

实施例3

[0076]

一种csp流程生产高效冷轧无取向电工钢,包括以下质量百分比成分:如表2所示,表2没有显示的余量为fe和不可避免的杂质。

[0077]

实施例3所述csp流程生产高效冷轧无取向电工钢的生产方法,包括以下工艺流程:

[0078]

先进行铁水预处理,然后经转炉冶炼,经过钢包吹氩和rh真空处理,进入薄板坯连铸,最后通过隧道炉均热后,进入7机架连轧机组轧制;薄板坯再经热轧制成2.5mm厚度的热轧板;热轧板经酸洗、冷轧、退火和涂层而制成0.5mm厚度的低牌号电工钢带成品。

[0079]

具体工艺参数为:

[0080]

铁水kr脱硫,使用的铁水中s含量0.040%,nb含量0.002%,v含量0.06%,ti含量0.10%,并且温度1360℃,经kr脱硫后铁水中s含量0.0010%,并且温度1260℃;

[0081]

转炉炼钢,出钢温度为1670℃,转炉终点c含量为0.03%,s含量0.0020%;

[0082]

rh真空精炼,出钢温度为1590℃;

[0083]

连铸铸坯厚度为70mm,拉速3.5m/min,连铸扇形段第一段水流量控制3700l/min,第二段控制1400l/min,第三段控制在1100l/min,第四段控制为460l/min,解决薄板坯生产硅钢容易产生瓦楞印缺陷的问题;连铸扇形段水流量参数见表4;

[0084]

板坯直接进入加热炉加热,加热炉的温度控制在1060℃,加热时间为1.2h;

[0085]

经过热连轧形成热卷,所述终轧温度在890℃,卷取温度在680℃;

[0086]

再经过酸洗除去热卷表面氧化铁皮等,采用盐酸酸洗,酸洗温度控制在75℃;

[0087]

退火涂层,在连续卧式退火炉中退火,升温速率130℃/s,退火均热温度为870℃,

均热保温时间为2.5min,炉内氢气体积含量8%,露点30℃,退火带钢经绝缘涂层后至成品。

[0088]

经上述工艺制成的中牌号冷轧无取向电工钢板表面没有瓦楞印等瑕疵,表面质量良好,成品的铁损p

1.5/50

为4.22w/kg,磁感b

5000

为1.769t,磁性能优异。

[0089]

对比例1

[0090]

一种csp流程生产无取向电工钢,包括以下质量百分比成分:如表2所示,表1没有显示的余量为fe和不可避免的杂质。

[0091]

其生产方法为:先进行铁水预处理,然后经转炉冶炼,经过钢包吹氩和rh真空处理,进入薄板坯连铸,最后通过隧道炉均热后,进入7机架连轧机组轧制;薄板坯再经热轧制成2.3mm厚度的热轧板;热轧板经酸洗、冷轧、退火和涂层而制成0.5mm厚度的低牌号电工钢带成品。

[0092]

铁水kr脱硫,使用的铁水中s含量0.035%,nb含量0.002%,v含量0.04%,ti含量0.09%,并且温度1366℃,经kr脱硫后铁水中s含量0.0010%,并且温度1260℃;

[0093]

转炉炼钢,出钢温度为1665℃,转炉终点c含量为0.03%,s含量0.0020%;

[0094]

rh真空精炼,出钢温度为1580℃;

[0095]

连铸铸坯厚度为70mm,拉速3.5m/min,连铸扇形段第一段水流量控制3600l/min,第二段控制1500l/min,第三段控制在1000l/min,第四段控制为460l/min,解决薄板坯生产硅钢容易产生瓦楞印缺陷的问题;连铸扇形段水流量参数见表4;

[0096]

板坯直接进入加热炉加热,加热炉的温度控制在1060℃,加热时间为1.2h;

[0097]

经过热连轧形成热卷,所述终轧温度在890℃,卷取温度在670℃;

[0098]

再经过酸洗除去热卷表面氧化铁皮等,采用盐酸酸洗,酸洗温度控制在85℃;

[0099]

退火涂层,在连续卧式退火炉中退火,升温速率130℃/s,退火均热温度为870℃,均热保温时间为2.5min,炉内氢气体积含量8%,露点30℃,退火带钢经绝缘涂层后至成品。

[0100]

经上述工艺制成的低牌号冷轧无取向电工钢板表面没有条纹、瓦楞印等瑕疵,表面质量良好,成品的铁损p

1.5/50

为4.45w/kg,磁感b

5000

为1.742t,磁感偏低,未达到目标要求。

[0101]

对比例2

[0102]

一种csp流程生产无取向电工钢,包括以下质量百分比成分:如表2所示,表2没有显示的余量为fe和不可避免的杂质。

[0103]

其生产方法为:先进行铁水预处理,然后经转炉冶炼,经过钢包吹氩和rh真空处理,进入薄板坯连铸,最后通过隧道炉均热后,进入7机架连轧机组轧制;薄板坯再经热轧制成2.5mm厚度的热轧板;热轧板经酸洗、冷轧、退火和涂层而制成0.5mm厚度的低牌号电工钢带成品。

[0104]

铁水kr脱硫,使用的铁水中s含量0.038%,nb含量0.002%,v含量0.06%,ti含量0.10%,并且温度1360℃,经kr脱硫后铁水中s含量0.0010%,并且温度1260℃;

[0105]

转炉炼钢,出钢温度为1670℃,转炉终点c含量为0.02%,s含量0.0020%;

[0106]

rh真空精炼,出钢温度为1590℃;

[0107]

连铸铸坯厚度为70mm,拉速3.5m/min,连铸扇形段第一段水流量控制5500l/min,第二段控制2000l/min,第三段控制在1000l/min,第四段控制为460l/min;连铸扇形段水流量参数见表4;

[0108]

板坯直接进入加热炉加热,加热炉的温度控制在1060℃,加热时间为1.2h;

[0109]

经过热连轧形成热卷,所述终轧温度在890℃,卷取温度在670℃;

[0110]

再经过酸洗除去热卷表面氧化铁皮等,采用盐酸酸洗,酸洗温度控制在85℃;

[0111]

退火涂层,在连续卧式退火炉中退火,升温速率130℃/s,退火均热温度为870℃,均热保温时间为2.5min,炉内氢气体积含量8%,露点30℃,退火带钢经绝缘涂层后至成品。

[0112]

经上述工艺制成的低牌号冷轧无取向电工钢板表面没有条纹、瓦楞印等瑕疵,表面质量良好,成品的铁损p

1.5/50

为4.29w/kg,磁感b

5000

为1.760t,磁性能优异,但表面存在瓦楞纹缺陷。

[0113]

表1各实施例、对比例成分含量及温度

[0114][0115]

表2各实施例、对比例薄板坯成分含量

[0116]

序号试验c(%)si(%)mn(%)p(%)s(%)als(%)sn(%)n(%)nb(%)v(%)ti(%)1实施例10.00201.210.250.0200.00160.00120.100.00200.00200.00200.00252实施例20.00181.150.250.0230.00160.00300.080.00160.00200.00180.00203实施例30.00181.320.300.0180.00160.00200.120.00200.00200.00200.00204对比例10.00151.450.430.0300.0030.3500-0.00200.00180.00200.00185对比例20.00161.330.340.0200.0020.00150.120.00300.00200.00200.0020

[0117]

表3各实施例和对比例主要工艺参数及性能列表

[0118][0119]

表4实施例及对比例对应主要工艺参数及表面质量列表

[0120][0121]

说明:实施例1-3按本发明步骤及各工序工艺控制,产品性能低铁损高磁感且生产

高效。对比例1,未添加sn元素,产品性能未达到本发明水平;对比例2,连铸扇形段水流量偏高,铸坯强冷产生致密的柱状晶,最终产品表面存在瓦楞纹缺陷。见图9-图10。图9为本发明实施例1中的铸坯低倍组织,铸坯柱状晶不致密,中部存在等轴晶,成品未有瓦楞纹;图10为对比例2中的铸坯低样组织,铸坯存在致密柱状晶,成品存在瓦楞纹。

[0122]

显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1