一种用于5G基站的玻璃布基板表面金属化方法

一种用于5g基站的玻璃布基板表面金属化方法

技术领域

1.本发明属于电子材料技术领域,具体涉及一种用于5g基站的玻璃布基板表面金属化方法。

背景技术:

2.电路板(pcb)是承载并连接各种电子元件的桥梁。由于5g通讯技术具有极高的速率、极低的时延和极大的衰减等优点,5g基站用pcb就需要使用更高传输速率、更高频率和更高导热的电子基材。为了满足5g通讯技术发展的需求,此类材料的开发和应用受到越来越广泛的关注。如何欣钟等在氩气氛围中用低温等离子辉光放电处理ptfe膜,然后在ptfe 表面接枝丙烯酸,再经过化学镀铜工艺在ptfe表面镀铜,制备得到结合力较好的ptfe镀铜板(he xz, li r, gao qh, et al. low temperature plasma graft polymerization of acrylic acid on polytetrafluoroethylene film for pd-free electroless copper deposition [j]. journal of radiation research and radiation processing,2016,34(4):34-41)。valerio等在氩气氛围中用微波等离子处理ptfe,然后在ptfe表面接枝丙烯酸,同样可以大幅提高ptfe的表面能(valerio j k c, nakajima h, vasquez m r. grafting of acrylic acid onto microwave plasma-treated polytetrafluoroethylene (ptfe) substrates [j]. japanese journal of applied physics,2019,58(sa):1-7.)。环氧玻璃布层压板是以环氧树脂做粘合剂,以电子级玻璃纤维波做增强材料的一类基板,具有较高的电绝缘性能、机械性能、抗冲击性能、耐高温性能和较好的环境稳定性。基于玻璃布基板基材结构和功能上的优势,在加工工艺上,其具备较大的优越性,是制作多层印制电路板的重要基材。化学镀技术由于其工艺简便、节能环保、所得镀层均匀等优点,在表面修饰、印制电路板制造、电磁屏蔽技术、电子元件封装、传感器制作等领域应用广泛。在大多数情况下,化学镀工艺包括引入活性基团、吸附催化中心和化学镀三步。通常,贵金属催化颗粒如金、银和钯等被基材表面活性基团(如氨基、巯基、羧基和羟基等)吸附,然后通过配位键锚定在基材表面,所镀金属离子在催化中心的存在下进行氧化还原反应最终得到金属镀层。对于吸附-催化中心的结构设计目前研究较多,但实现较好的界面特性仍具有一定难度。因此采用玻璃布基板基材作为基底材料,将不同浓度比例的偶联剂引入氯金酸溶液中制备金纳米颗粒/聚合物刷(aunps/pb)催化溶液,通过调节偶联剂浓度来设计不同界面特性的吸附-催化中心以提高金属层与基材的结合力是一种较为有效的方法。该一步吸附-催化法化学镀技术不仅能够简化工艺流程,同时具有可控的界面性质和较高的结合强度,为制备高可靠性的5g基站用pcb提供了理论基础和技术支持。

技术实现要素:

[0003]

本发明目的是提出一种工艺简便、成本低廉的用于5g基站的玻璃布基板表面金属化方法。

[0004]

本发明选用的材料,包括高频基板、偶联剂-催化体系和化学镀体系;其中:

所述高频基板材料,主要为玻璃布基板;所述偶联剂-催化体系中,溶质的主要成分为氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷;溶剂是无水乙醇;其中,氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:(0-5):(0-1);溶质与溶剂的体积比为(2-3):(7-8);所述化学镀铜液配方为1.0-10.0 g

·

l-1 cuso4·

5h2o、0.5-1.0 g

·

l-1 niso4·

6h2o、20.0-30.0 g

·

l-1 c4h4o6kna、1.0-10.0 g

·

l-1 naoh、1.0-5.0 g

·

l-1 na2co3和5-15 ml

·

l-1 hcho;其中,化学镀铜温度为20.0-30.0 ℃,化学镀铜时间为5-15分钟;化学镀镍液配方为15.0-25.0 g

·

l-1 niso4·

6h2o、15.0-30.0 g

·

l-1 na4p2o7·

10h2o和10.0-20.0 g

·

l-1 dmab,其中,化学镀镍温度为75.0-85.0 ℃,化学镀镍时间为5-15分钟,并需采用氨水将体系ph值调节为10-11。

[0005]

本发明提出的用于5g基站的玻璃布基板表面金属化方法,具体步骤为:(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷均匀混合,备用;(2)在步骤(1)的混合物中倒入无水乙醇,磁力搅拌,得均匀的偶联剂-催化体系。将均匀的偶联剂-催化体系静置,备用;(3)将经过超声洗净的玻璃布基板进行等离子体处理,备用;(4)将步骤(2)中偶联剂-催化体系置于烘箱中,然后将步骤(3)中的玻璃布基板浸泡在偶联剂-催化体系中,进行催化反应,然后取出,反复用去离子水冲洗,然后在烘箱中干燥,备用;(5)将步骤(4)处理得到的玻璃布基板置于一定配比的化学镀铜液或化学镀镍液中,进行化学镀铜或化学镀镍,得到金属化玻璃布基板。

[0006]

其中,偶联剂-催化体系的溶剂为无水乙醇,溶质为氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:(0-5):(0-1)的混合物;溶质与溶剂的体积比为(2-3):(7-8);优选氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:(0.1-5):(0.1-1);溶质与溶剂的体积比为3:7。

[0007]

步骤(2)中,磁力搅拌的速度为1000-1500转/分钟,在室温下进行;步骤(3)中,玻璃布基板超声清洗2-3次,等离子体处理选用氧气气氛,气体流量为0.1 l/min,功率为330 w,处理时间为30 min;步骤(4)中,浸泡在偶联剂-催化体系中时间为0.5-1 h,浸泡时的烘箱温度为70℃-100℃,干燥时的烘箱温度为60℃,烘燥时间为5-10分钟;步骤(5)中,化学镀铜液配方为1.0-10.0 g

·

l-1 cuso4·

5h2o、0.5-1.0 g

·

l-1 niso4·

6h2o、20.0-30.0 g

·

l-1 c4h4o6kna、1.0-10.0 g

·

l-1 naoh、1.0-5.0 g

·

l-1 na2co3和5-15 ml

·

l-1 hcho;其中,化学镀铜温度为20.0-30.0 ℃,化学镀铜时间为5-15分钟;化学镀镍液配方为15.0-25.0 g

·

l-1 niso4·

6h2o、15.0-30.0 g

·

l-1 na4p2o7·

10h2o和10.0

ꢀ‑

20.0 g

·

l-1 dmab,其中,化学镀镍温度为75.0-85.0 ℃,化学镀镍时间为5-15分钟;并需采用氨水将体系ph值调节为10-11。

[0008]

本发明制备得到的金属化玻璃布基板,具有光滑平整的金属cu或ni镀层。镀层与

基板之间具有较高的结合力,且具有较好的导电性能。镀层与基板之间的结合力能通过百格法测试,镀层与基板之间接触界面粗糙度小于0.5μm,从而能够用于5g基站。

[0009]

上述金属化玻璃布基板进行结合力测试,采用astm d3359-02标准,利用百格法进行测试,具体方法为:首先用百格刀在镀层表面均匀有力的横竖划两次形成100个1 mm

×

1 mm大小相同的方格,接着使用毛刷将残存在镀层表面以及划痕沟壑中的碎屑清理掉,然后使用标准化的3m胶带在网格处粘贴并排除气泡使整个胶带完全贴合镀层,选取一端均匀快速的将胶带撕拉,通过观察剥离后百格区域镀层的脱落程度来表征玻璃布基板基材表面金属层的结合力。

[0010]

其中,镀层切口边缘光滑且无方格剥落则表明结合力达到5b最高水平;镀层方格交叉处有较小程度剥离面积小于5%表明结合力达到4b水平;镀层方格边缘或交叉处有小部分剥离面积5%至15%表明结合力达到3b水平;镀层方格边缘或交叉处有一部分剥离面积15%至 35%表明结合力达到2b水平;镀层方格边缘或交叉处有带状剥离面积35%至65%表明结合力达到1b水平;镀层几乎全部脱落则表明结合力达到0b水平。因此,可基于此标准对镀层与基板的结合力进行评判。

[0011]

通过对结合力的机理分析,可以看到随着偶联剂-催化体系中3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷浓度的增加,结合力先增大后减小,当3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷浓度为10%时,结合强度最高,可以达到5b等级。从结果来看,水解的3-氨基丙基三乙氧基硅烷可以接枝在玻璃布基板表面并且其末端-nh2极性基团作为锚合点为后续化学镀提供有效的生长点。此外,四个-nh2会吸附一个金原子,形成n与au配位键的空间结构,这将增强au而降低n的电子密度。然而au与3-氨基丙基三乙氧基硅烷锚合点界面强度较低,aunps容易从镀液中析出从而影响结合力。为此,可以通过引入3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷环氧基来提高界面强度。此外,环氧基通过开环反应与氨基反应形成仲氨基和羟基等促进硅烷聚合反应,从而获得具有高粘附强度致密的催化涂层。仲氨基和羟基又会把水解的硅烷以三维形状固定在一起并通过螯合作用共同吸附aunps,获得良好的au/pb界面强度。最终得到结合强度较高的金属镀层。

[0012]

本发明具有以下优点:(1)该金属化技术具有普适性,对于绝大多数表面含有羟基、羧基等含氧官能团的基板均适用。

[0013]

(2)该金属化金属具有快速大规模制备、成本低廉、产品性能好、操作简单、环保等特点。

[0014]

(3)该金属化技术所得镀层与基板结合力较好,在印制电路板制造、电磁屏蔽技术、电子元件封装、传感器制作领域都有广泛应用前景。

附图说明

[0015]

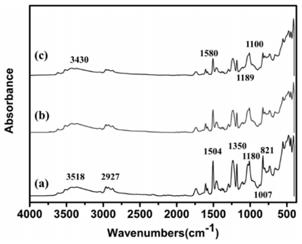

图1为玻璃布基板各阶段红外光谱图。其中,(a)未处理的玻璃布基板;(b)3-氨基丙基三乙氧基硅烷处理后的玻璃布基板;(c)3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷混合液处理后的玻璃布基板。

[0016]

图2为玻璃布基板/铜镀层的扫描电镜图。

[0017]

图3为玻璃布基板/镍镀层的扫描电镜图。

具体实施方式

[0018]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细描述。其中,偶联剂-催化体系中,氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:(0-5):(0-1);溶质与溶剂的体积比为(2-3):(7-8);玻璃布基板浸泡在偶联剂-催化体系中时间为0.5-1 h;烘箱温度为70℃-100℃;实施例1(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:5:0均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比3:7混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将五水合硫酸铜、六水合硫酸镍、酒石酸钾钠、氢氧化钠和无水碳酸钠以质量比为5:0.75:25:5:3.75混合,并溶解于1 l去离子水中,向其中加入5ml甲醛,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀铜液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀铜液中10min,得到具有一定厚度铜镀层的玻璃布基板。

[0019]

分别对制备得到的玻璃布基板镀铜板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,具有一定的光泽,金属含量较高,厚度为3.4 μm;且经过百格法处理后,镀层剥落较少,结合力达到5b水平。同时该玻璃布基板镀铜板的实现具有较高的可重复性。

[0020]

实施例2(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.75:0.25均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将五水合硫酸铜、六水合硫酸镍、酒石酸钾钠、氢氧化钠和无水碳酸钠以质量比为5:1:20:5:4混合,并溶解于1 l去离子水中,向其中加入7.5ml甲醛,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀铜液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀铜液中10min,得到具有一定厚度铜镀层的玻璃布基板。

[0021]

分别对制备得到的玻璃布基板镀铜板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,具有一定的光泽,且金属含量较高厚度为3.5 μm;经过百格法处理后,镀层剥落较少,结合力达到4b水平。同时该玻璃布基板镀铜板的实现具有较高的可重复性。

[0022]

实施例3

(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.5:0.5均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将五水合硫酸铜、六水合硫酸镍、酒石酸钾钠、氢氧化钠和无水碳酸钠以质量比为8:1:30:5:4混合,并溶解于1 l去离子水中,向其中加入7.5ml甲醛,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀铜液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀铜液中10min,得到具有一定厚度铜镀层的玻璃布基板。

[0023]

分别对制备得到的玻璃布基板镀铜板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,具有一定的光泽,金属含量较高,厚度为3.6 μm;且经过百格法处理后,镀层剥落较少,结合力达到5b水平。同时该玻璃布基板镀铜板的实现具有较高的可重复性。

[0024]

实施例4(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.25:0.75均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将五水合硫酸铜、六水合硫酸镍、酒石酸钾钠、氢氧化钠和无水碳酸钠以质量比为5:1:30:5:4混合,并溶解于1 l去离子水中,向其中加入7.5 ml甲醛,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀铜液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀铜液中10min,得到具有一定厚度铜镀层的玻璃布基板。

[0025]

分别对制备得到的玻璃布基板镀铜板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,具有一定的光泽,金属含量较高,厚度为3.5 μm;经过百格法处理后,镀层剥落较少,结合力达到4b水平。同时该玻璃布基板镀铜板的实现具有较高的可重复性。

[0026]

实施例5(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4:1均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;

(5)将五水合硫酸铜、六水合硫酸镍、酒石酸钾钠、氢氧化钠和无水碳酸钠以质量比为1:1:22:5:4混合,并溶解于1 l去离子水中,向其中加入10ml甲醛,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀铜液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀铜液中10min,得到具有一定厚度铜镀层的玻璃布基板。

[0027]

分别对制备得到的玻璃布基板镀铜板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,镀层表面颜色略深,金属含量较高,厚度为3.2 μm;且经过百格法处理后,镀层剥落较少,结合力达到4b水平。同时该玻璃布基板镀铜板的实现具有较高的可重复性。

[0028]

实施例6(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:5:0均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将六水合硫酸镍、十水合焦磷酸钠和二甲基胺硼烷以质量比为20:25:15混合,并溶解于1 l去离子水中,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀镍液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀镍液中10min,得到具有一定厚度镍镀层的玻璃布基板。

[0029]

分别对制备得到的玻璃布基板镀镍板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,镀层较亮,金属含量较高,厚度为3.2 μm;且经过百格法处理后,镀层剥落较少,结合力达到5b水平。同时该玻璃布基板镀镍板的实现具有较高的可重复性。

[0030]

实施例7(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.5:0.5均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应0.5h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将六水合硫酸镍、十水合焦磷酸钠和二甲基胺硼烷以质量比为25:25:15混合,并溶解于1 l去离子水中,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀镍液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀镍液中10min,得到具有一定厚度镍镀层的玻璃布基板。

[0031]

分别对制备得到的玻璃布基板镀镍板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,镀层较亮,金属含量较高,厚度为3.6 μm;且经过百格法处理后,镀层剥落

较少,经评定,镍层结合力达到5b水平。同时该玻璃布基板镀镍板的实现具有较高的可重复性。

[0032]

实施例8(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.5:0.5均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于70℃反应1 h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将六水合硫酸镍、十水合焦磷酸钠和二甲基胺硼烷以质量比为25:30:15混合,并溶解于1 l去离子水中,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀镍液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀镍液中10min,得到具有一定厚度镍镀层的玻璃布基板。

[0033]

分别对制备得到的玻璃布基板镀镍板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,镀层较亮,金属含量较高,厚度为4.1 μm;且经过百格法处理后,镀层剥落较少,经评定,镍层结合力达到5b水平。同时该玻璃布基板镀镍板的实现具有较高的可重复性。

[0034]

实施例9(1)将氯金酸、3-氨基丙基三乙氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷以质量比为0.1:4.5:0.5均匀混合;(2)将经步骤(1)得到的混合物与无水乙醇以体积比 3:7 混合并在室温下以1000转/分钟的速率搅拌均匀后,得到偶联剂-催化体系,静置;(3)将用超声清洗3次的玻璃布基板进行等离子体处理,处理后取出以备用;(4)将步骤(3)中的玻璃布基板浸泡在步骤(2)中偶联剂-催化体系中于80℃反应0.5 h,然后取出,反复用去离子水冲洗,然后在烘箱中烘燥以备用;(5)将六水合硫酸镍、十水合焦磷酸钠和二甲基胺硼烷以质量比为25:30:20混合,并溶解于1 l去离子水中,磁力搅拌以1200转/分钟对溶液体系进行充分搅拌,得到化学镀镍液;(6)将步骤(4)处理得到的玻璃布基板置于步骤(5)所得化学镀镍液中10min,得到具有一定厚度镍镀层的玻璃布基板。

[0035]

分别对制备得到的玻璃布基板镀镍板进行形貌分析和结合力评定,发现其镀层表面较为致密平整,镀层较亮,金属含量较高,厚度为3.9 μm;且经过百格法处理后,镀层剥落较少,经评定,镍层结合力达到5b水平。同时该玻璃布基板镀镍板的实现具有较高的可重复性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1