一种热连轧带钢夹杂物控制方法及热连轧带钢

1.本发明属于炼钢技术领域,特别涉及一种热连轧带钢夹杂物控制方法及热连轧带钢。

背景技术:

2.热连轧带钢一般是指厚度为1~20mm的成卷带钢。广泛用于汽车、电机、化工、造船等工业部门,同时也作为冷轧、焊管、冷弯型钢生产的坯料。带钢热连轧机是生产热轧带钢的主要设备,具有生产效率高、产量高、质量好等优点。

3.为提高热连轧带钢洁净度,一般采用al脱氧工艺冶炼该类钢种。钢中脱氧生成的al2o3夹杂物随精炼进行与合金元素、炉渣、耐材等反应,最终聚合长大成为al2o

3-cao、al2o

3-mgo类大粒径复合氧化物。随底吹搅拌,大粒径夹杂物上浮被顶渣吸附,由于夹杂物上浮去除率无法达到100%,留在钢中的硬质夹杂物最终严重影响产品表面质量。针对该问题,目前普遍采用的办法是通过ca处理,尽量控制最终夹杂物组分低熔点化,轧制过程随钢基体变形能力强,减弱危害。或者通过加强动力学搅拌效率或延长时间,促进更多的夹杂物上浮,但都无法杜绝钢中大粒径夹杂物存在。

4.例如,现有的方法在精炼时,先对钢液进行铝脱氧后对夹杂物进行软吹搅拌,促进大粒径氧化铝夹杂物上浮去除,降低夹杂物的尺寸,再通过钙处理或含钙硅铁的加入结合控制冷却和控制加热方法,促进连铸和热处理过程中夹杂物转变为硬度更高的cas外层和al2o

3-mgo核心的复合夹杂物,降低夹杂物在轧制过程中变形能力,有效降低铝脱氧钢中b类夹杂物尺寸,铝脱氧钢b类夹杂物评级低于1.5级。该方法虽然可以降低b类夹杂物评级,但采取了ca处理的操作。

5.还有的现有技术则是采用二步造渣的钢液净化工艺,具体为先利用低碱度还原性造渣料处理钢液,之后再进入lf炉内进行高碱度渣精炼操作。解决了因脱氧工艺所产生的al2o3和含al2o3脆性夹杂物的塑性控制问题,实现了铝脱氧钢/含铝钢中非金属夹杂物的塑性控制,得到夹杂物塑性优越的钢材,提高了铝脱氧钢/含铝钢的质量。该方法采取了造高碱度炉渣的操作,实现夹杂物塑性化,加大石灰消耗。

6.此外,还有的方法利用镁脱氧产物及其形成的粒径大于20μm的夹杂物净化钢液,并且使残留于钢液中的细小夹杂物呈细小、弥散分布,以铝钙镁、镁铈合金棒形式加入钢液,按重量比配置铝钙镁合金,铝:钙:镁=8:1:1,或者配置镁铈合金,镁:铈=8:2.5;将配置好的合金加工成合金棒;合金棒通过加料的包盖进入钢液;钢包进入精炼位后,加入铝线段进行脱氧,再后加入铝钙镁或镁铈合金进行终脱氧,搬出上铸机浇铸。采用mg-稀土脱氧,在实际生产操作难度极大。

7.可见,目前含铝热连轧带钢夹杂物控制仍旧需要采用高成本、复杂操作的活泼金属合金化、高碱度炉渣等工艺,而且实施效果虽有提升,无法杜绝成品中的大粒径复合氧化物夹杂。

技术实现要素:

8.本发明的目的是为了解决现有技术中存在的问题,旨在提供一种热连轧带钢夹杂物控制方法及热连轧带钢,用于解决现有技术中存在的上述问题。

9.本发明的上述技术目的将通过以下所述的技术方案予以实现。

10.一种热连轧带钢夹杂物控制方法,包括如下步骤:

11.s1.在出钢过程中向钢液中加入含铝的铁合金进行脱氧及合金化;

12.s2.lf精炼过程中进行搅拌脱硫,使钢液中大部分的大粒径al2o3上浮;

13.s3.rh进站后钢包底吹氩气,使钢液中残存的大粒径al2o3上浮;

14.s4.rh真空处理,向s3中的钢液中依次加入轻烧白云石和石灰,使钢液中的小粒径al2o3转变为铝酸钙;

15.s5.钢包底吹氩气,去除钢液中的所述铝酸钙。

16.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述热连轧带钢夹杂物控制方法适用于100-300吨钢包lf

→

rh精炼。

17.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述步骤s1在脱氧过程中控制钢液中的al的质量百分数在0.03-0.05%之间。

18.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述步骤s2中lf精炼过程中使得炉渣中cao与sio2的二元碱度w(cao)/w(sio2)为2.5~4.5,其中,w(cao)和w(sio2)各自分别代表炉渣中cao和sio2两个组元的质量百分数。

19.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述步骤s3中的底吹强度为2.0-4.0nl/(min

·

t),即2.0-4.0标升/(分钟

·

吨钢)。

20.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s4具体为:从真空室向钢液依次加入轻烧白云石和石灰,加入量分别为0.5-2.0kg/吨钢、1.0-3.0kg/吨钢,且满足炉料中cao与mgo的质量比cao/mgo=log2.3([al%])-8.512;先加入轻烧白云石后,钢液中所述小粒径al2o3转变为镁铝尖晶石,进一步加入所述石灰后,所述镁铝尖晶石与所述石灰中的氧化钙发生反应,转变为小粒径的铝酸钙。

[0021]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s5中底吹强度为6.0-9.0nl/(min

·

t),即6.0-9.0标升/(分钟

·

吨钢)。

[0022]

本发明还提供了一种热连轧带钢,采用本发明所述的控制方法制得。

[0023]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述热连轧带钢中各种元素的质量百分比为:c为0.01~0.85%、si为0.01~0.20%、mn为0.10~2.00%、p为0.005~0.120%、s为0.003~0.015%、alt为0.02~0.04%,余下为fe及不可避免杂质。

[0024]

本发明的有益技术效果

[0025]

本发明实施例提供的热连轧带钢夹杂物控制方法,首先,在出钢过程中往钢液中加入含al铁合金进行脱氧及合金化;然后在lf精炼过程中进行搅拌脱硫,使钢液中大部分的大粒径al2o3上浮;之后在rh进站后钢包底吹氩气,使钢液中残存的大粒径al2o3上浮;再之后进行rh真空处理,向s3中的钢液中依次加入轻烧白云石和石灰,使钢液中的小颗粒al2o3转变为铝酸钙;最后对钢包底吹氩气,去除钢液中的所述铝酸钙。在精炼初期以满足脱s为前提,采用低碱度炉渣,并在精炼后期依据钢液中al含量加入少量特定成分渣料,利用

两步法钢渣反应实现两次al2o3夹杂物改质,最终复合氧化物没有充分时间长大,杜绝了热轧带钢中偶发性大粒径夹杂物引起的表面缺陷,且省去ca处理环节,最终夹杂物为小颗粒低熔点钙铝酸盐,并进行了去除,使得浇铸过程顺利。

附图说明

[0026]

以下,结合附图来详细说明本发明的实施例,其中:

[0027]

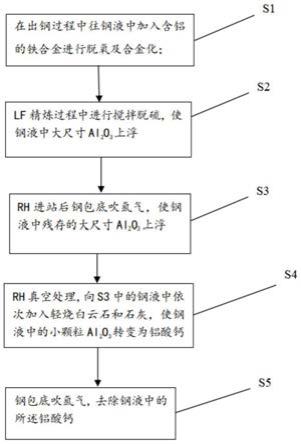

图1为本发明的实施例中的方法流程示意图;

[0028]

图2为本发明的实施例1中铸坯中夹杂物形貌和成分示意图;

[0029]

图3为本发明的实施例2中铸坯中夹杂物形貌和成分示意图。

具体实施方式

[0030]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但本发明的实施方式不限于此。

[0031]

如图1所示,一种热连轧带钢夹杂物控制方法,包括如下步骤:

[0032]

s1.在出钢过程中往钢液中加入含铝的铁合金进行脱氧及合金化,其中含铝的铁合金为含铝元素为主的铁合金;

[0033]

s2.lf(ladle furnace即钢包精炼炉)精炼过程中进行搅拌脱硫,使钢液中大部分的大粒径al2o3上浮;

[0034]

s3.钢包rh(ruhrstahl heraeus,即真空循环脱气法)工序进站后,底吹氩气,使钢液中残存的大粒径al2o3上浮;

[0035]

s4.rh真空处理,向s3中的钢液中依次加入轻烧白云石和石灰,使钢液中的小颗粒al2o3转变为铝酸钙;

[0036]

s5.钢包底吹氩气,去除钢液中的所述铝酸钙。

[0037]

本发明的具体控制过程步骤如下:

[0038]

一种热连轧带钢夹杂物控制方法,适用于100-300吨钢包lf

→

rh精炼,热连轧带钢中各种元素的质量百分比为:c=0.01~0.85%、si=0.01-0.20%、mn=0.10~2.00%、p=0.005~0.120%、s=0.003~0.015%、alt=0.02~0.04%,余下为fe及不可避免杂质。精炼过程按以下步骤操作:

[0039]

(1)出钢过程加入含al的铁合金进行脱氧及合金化,调整钢水中al的质量百分数达到0.03-0.05%。一般该类钢种最终成品中al的质量分数为0.02-0.04%,精炼过程活泼元素al烧损,本环节控制al质量分数略高于目标值,目的在于弥补精炼过程不可避免的al元素烧损。

[0040]

(2)lf精炼过程,控制炉渣二元碱度w(cao)/w(sio2)=2.5~4.5,搅拌脱硫,其中w(cao)和w(sio2)各自代表炉渣中cao和sio2两个组元的质量百分数。lf环节炉渣碱度较低,钢中al元素与炉渣中cao反应受到限制;钢水搅拌过程动力学条件满足钢水脱s,且大粒径al2o3有效上浮该步骤结束时,可将钢水中s元素降低至目标范围,同时钢水中大部分的大粒径脱氧产物al2o3聚合上浮,此处的大粒径指脱氧产物al2o3的颗粒直径在10微米及以上。

[0041]

(3)rh进站后钢包底吹氩气,底吹强度控制为2.0-4.0nl/(min

·

t),即2.0-4.0标升/(分钟

·

吨钢)。rh真空环节钢水不易被二次氧化,采用较大底吹气体流量可进一步促进

钢液中残存的大粒径al2o3聚合上浮,该环节操作后,钢水夹杂物主要是小粒径al2o3,且炉渣碱度较低,al2o3与炉渣反应受到限制,该步骤结束时,会促进大粒径al2o3进一步上浮。

[0042]

(4)rh真空处理环节,从真空室向钢液依次加入轻烧白云石和石灰,加入量分别为0.5-2.0kg/吨钢、1.0-3.0kg/吨钢,且满足炉料中cao与mgo的质量比cao/mgo=log

2.3

([al%])-8.512,该公式中的al为本步骤中对应的钢水中al含量。先加入轻烧白云石后,钢液中小粒径al2o3转变为镁铝尖晶石,al2o3+mgo

→

al2o3·

mgo,由于镁铝尖晶石与钢液润湿角小,其聚合长大过程极为缓慢,此时钢液中的镁铝尖晶石尺寸保持细小。进一步加入石灰后,小粒径的尖晶石继续与石灰中的氧化钙发生反应,转变为小粒径的铝酸钙。该步骤通过向钢液中加入不同类型的渣料,将钢液中残留的小粒径al2o3依次改质为小粒径的镁铝尖晶石、小粒径的铝酸钙。

[0043]

(5)钢包底吹氩气,底吹强度控制为6.0-9.0nl/(min

·

t),即6.0-9.0标升/(分钟

·

吨钢);小粒径的铝酸钙被去除。

[0044]

(6)进入下一环节常规冶炼操作。

[0045]

在热连轧带钢中,脱氧产物al2o3作为夹杂物,采用本发明的方法进行去除,其中步骤(1)、(2)、(3)综合实现了钢中生成脱氧产物al2o3,且大粒径的al2o3随着钢水搅拌不断上浮去除。步骤(4)将钢液中残留的小粒径al2o3依次改质为小粒径的镁铝尖晶石、小粒径的铝酸钙,由于钢液中最终残留的氧化物为小粒径的低熔点铝酸钙,因而省去了钙处理操作。本发明在精炼初期以满足调s为前提,采用低碱度炉渣,并在精炼后期利用两步法钢渣反应实现两次al2o3夹杂物改质,最终复合氧化物没有充分时间长大,杜绝了热轧带钢中偶发性大粒径夹杂物引起的表面缺陷,且省去ca处理环节,夹杂物为小颗粒低熔点钙铝酸盐,浇铸过程顺利。

[0046]

实施例1

[0047]

钢包容量210吨,热轧带钢目标成分:c=0.07%、si=0.05%、mn=0.6%、p=0.012%、s=0.006%、alt=0.035%。精炼过程中的操作过程控制情况:

[0048]

(1)出钢过程加入含al脱氧剂脱氧,调整钢水中al的质量百分数达到0.047%;

[0049]

(2)lf精炼过程,控制炉渣二元碱度w(cao)/w(sio2)=3.8,搅拌脱硫;

[0050]

(3)rh进站后钢包底吹氩气,底吹流量控制为700nl/min;

[0051]

(4)rh真空处理环节,从真空室向钢液依次加入轻烧白云石和石灰,加入量分别为0.8kg/吨钢、2.0kg/吨钢,且满足炉料中cao与mgo的质量比cao/mgo=4.7;

[0052]

(5)钢包底吹氩气,氩气流量控制为1500nl/min;

[0053]

(6)进入下一环节常规冶炼操作。

[0054]

经浇铸成230

×

1400mm铸坯后,统计铸坯夹杂物尺寸及成分,统计面积达5cm2,夹杂物形貌及尺寸如图所示,最大氧化物直径为17.8μm。

[0055]

实施例2

[0056]

钢包容量210吨,热轧带钢目标成分:c=0.16%、si=0.1%、mn=1.2%、p=0.013%、s=0.006%、alt=0.027%。精炼过程中的操作过程控制情况:

[0057]

(1)出钢过程加入含al脱氧剂脱氧,调整钢水中al的质量百分数达到0.039%;

[0058]

(2)lf精炼过程,控制炉渣二元碱度w(cao)/w(sio2)=4.3,搅拌脱硫;

[0059]

(3)rh进站后钢包底吹氩气,底吹流量控制为700nl/min;

[0060]

(4)rh真空处理环节,从真空室向钢液依次加入轻烧白云石和石灰,加入量分别为0.7kg/吨钢、2.0kg/吨钢,且满足炉料中cao与mgo的质量比cao/mgo=4.3;

[0061]

(5)钢包底吹氩气,氩气流量控制为1500nl/min

[0062]

(6)进入下一环节常规冶炼操作。

[0063]

经浇铸成230*1280mm铸坯后,统计铸坯夹杂物尺寸及成分,统计面积达5cm2,夹杂物形貌及尺寸如图所示,最大氧化物直径为16.2μm。

[0064]

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本发明所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1