一种铁镍钴基粉末合金及提高其延伸率的方法与流程

1.本发明涉及合金制备技术领域,尤其涉及一种铁镍钴基粉末合金及提高其延伸率的方法。

背景技术:

2.高温合金由于具有良好的高温强度、抗氧化性、抗热腐蚀性和优异的蠕变性能、疲劳性能等一系列综合性能,一直被广泛应用于航空航天和工业燃气轮机的涡轮叶片、涡轮盘等高温转子部件的关键材料。

3.高温合金按制备工艺主要可分为变形高温合金、铸造高温合金和粉末冶金高温合金。由于高温合金具有合金化程度高的特点,钼、钨、铌等强化元素含量不断增加导致铸造高温合金成分宏观偏析严重、显微组织以及材料性能不均匀等问题,最终使得高温合金的铸锻等热加工性能较差,而采用粉末冶金技术制备的粉末高温合金,具有合金化程度高、晶粒细小、组织均匀、无宏观偏析、高温综合性能好等优点。以铁镍基面心立方(fcc)晶体结构为基础,添加其他合金化元素改性制备一种新型铁钴镍基粉末高温合金具有广泛的应用前景。

4.另外,有一类合金被称为高熵合金,高熵合金至少由五种组元组成,且每种组元原子百分比在5%~35%之间,是一种新型固溶体合金。这种不同于传统合金的设计理念拓宽了金属材料的应用及研究范围。这种独特的晶体结构组织使得高熵合金呈现出许多优异性能,如高的强度、耐氧化、耐腐蚀性和热稳定性等,是一种具有无限潜力的新型结构和功能材料。

5.其中,以co、ni、fe、cr、mo五种组元为基础,通过添加w、nb、c、si等合金化元素对其材料改性,得到的近高熵类铁钴镍基粉末高温合金在高温下具有优异的高温抗氧化、抗腐蚀、抗疲劳等性能,可应用于高温环境中工作的大型燃气轮机、发动机等的零部件。但现有公开技术(专利cn 104651657 a一种析出强化型铁镍钴基高温合金的制备方法,以及专利cn 102605278 b一种高温合金及其热等静压烧结方法)制备的近高熵铁钴镍基粉末高温合金材料的塑性较差,室温拉伸断后延伸率(δ)一般在1.6~6.0%,650℃高温拉伸断后延伸率在3.0~9.0%,这使得该合金零件在装配使用过程中,由于受到冲击容易开裂,因此限制了该合金进一步工程化推广应用。因此,有必要改善上述相关技术方案中存在的一个或者多个问题。

6.需要注意的是,本部分旨在为权利要求书中陈述的本公开的实施方式提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

技术实现要素:

7.本发明的目的在于提供一种铁镍钴基粉末合金及提高其延伸率的方法,进而至少在一定程度上克服由于相关技术的限制和缺陷而导致的一个或者多个问题。

8.本发明提供一种提高铁镍钴基粉末合金延伸率的方法,包括:

根据所述铁镍钴基粉末合金的延伸率要求确定满足所述延伸率要求的所述铁镍钴基粉末合金的性能参数的数值范围;根据所述铁镍钴基粉末合金的性能参数的数值范围确定制备所述铁镍钴基粉末合金的工艺方法;利用所述工艺方法进行所述铁镍钴基粉末合金的制备;其中,所述铁镍钴基粉末合金的性能参数的数值范围为:每100μm2的强化相颗粒数量≥15,金相组织的平均晶粒尺寸≤2μm,所述铁镍钴基粉末合金的密度≥8.40 g/cm3;所述制备所述铁镍钴基粉末合金的工艺方法包括以下步骤:按照预设质量百分比配制合金原料;筛选出预设粒度的粉末,并将所述粉末装入包套内;将所述包套装入热等静压炉内按照预设工艺参数进行烧结;热等静压烧结结束后,冷却、去外皮,得到符合所述延伸率要求的铁镍钴基粉末合金。

9.优选的,所述预设粒度的粉末的目数≥300目。

10.优选的,所述包套为低碳钢金属包套。

11.优选的,所述热等静压炉内的烧结温度为1160

‑

1260℃。

12.优选的,所述热等静压炉内的烧结压力为130

‑

180mpa。

13.优选的,所述热等静压炉内的烧结时间为140

‑

180mim。

14.优选的,所述低碳钢金属包套的壁厚为1.5 mm~2.5 mm。

15.本发明还提供了一种铁镍钴基粉末合金,采用上述方法中任一项所述的方法制备所述铁镍钴基粉末合金,所述铁镍钴基粉末合金的延伸率为:室温延伸率≥7%,650℃高温延伸率≥10%。

16.优选的,所述预设质量百分比配制合金原料组成为:镍20

‑

23%,钴21

‑

24%,铬15

‑

20%,钼8

‑

12%,铌3

‑

5%,钨1.5

‑

3.5%,碳0.1

‑

0.8%,硅0.5

‑

1.0%,锰0.1

‑

0.4%,其余为铁和杂质。

17.本发明可以实现以下有益效果:根据铁镍钴基粉末合金的延伸率要求确定满足所述延伸率要求的参数的数值范围,在这些参数的数值范围内的铁镍钴基粉末合金的延伸率较高,室温断后延伸率可达到13.0~13.5%,650℃高温拉伸断后延伸率21.5~25.5%,塑性十分优异。利用制备工艺制备出符合该参数的数值范围的铁镍钴基粉末合金,得到的合金的延伸率显著高于现有技术水平,使该合金制造的零件可应用于剧烈振动或敲击等高温环境或恶劣工况,推动了铁钴镍基粉末高温合金更加广泛的应用。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

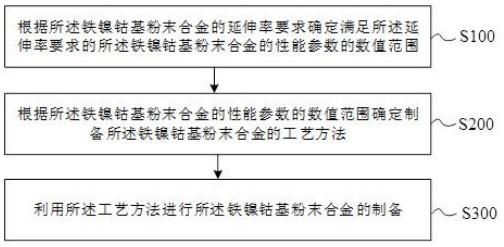

19.图1示出本发明实施例中提高铁镍钴基粉末合金延伸率的方法的流程图;

图2示出本发明实施例中制备所述铁镍钴基粉末合金的工艺方法的流程图;图3示出本发明实施例1制备出的合金在500倍电镜下的照片;图4示出本发明实施例1制备出的合金在1000倍电镜下的照片;图5示出本发明实施例2制备出的合金在500倍电镜下的照片;图6示出本发明实施例2制备出的合金在1000倍电镜下的照片;图7示出本发明实施例3制备出的合金在500倍电镜下的照片;图8示出本发明实施例3制备出的合金在1000倍电镜下的照片。

具体实施方式

20.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本公开将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。

21.本发明实施例首先提供了一种提高铁镍钴基粉末合金延伸率的方法,如图1所示,包括以下步骤:步骤s100,根据所述铁镍钴基粉末合金的延伸率要求确定满足所述延伸率要求的所述铁镍钴基粉末合金的性能参数的数值范围。例如制备室温延伸率≥7%,650℃高温延伸率≥10%的铁镍钴基粉末合金,现有技术中无法制备出来,采用此申请的方法可以制备出满足以上延伸率的铁镍钴基粉末合金。

22.步骤s200,根据所述铁镍钴基粉末合金的性能参数的数值范围确定制备所述铁镍钴基粉末合金的工艺方法;步骤s300,利用所述工艺方法进行所述铁镍钴基粉末合金的制备;其中,所述铁镍钴基粉末合金的性能参数的数值范围为:每100μm2的强化相颗粒数量≥15,例如可以为16、17、18、19、20、22、25、28、30等,但也不限于此;金相组织的平均晶粒尺寸≤2μm,例如,可以为0.8μm、1.0μm、1.2μm、1.5μm、1.8μm等;所述铁镍钴基粉末合金的密度≥8.40 g/cm3,例如可以为8.41 g/cm3、8.42 g/cm3、8.43 g/cm3、8.44 g/cm3等。所述铁镍钴基粉末合金的性能参数的数值范围为:每100μm2的强化相颗粒数量≥15,金相组织的平均晶粒尺寸≤2μm,所述铁镍钴基粉末合金的密度≥8.40 g/cm3。

23.所述制备所述铁镍钴基粉末合金的工艺方法,如图2所示,可以包括以下步骤:步骤s201,按照预设质量百分比配制合金原料;步骤s202,筛选出预设粒度的粉末,并将所述粉末装入包套内;步骤s203,将所述包套装入热等静压炉内按照预设工艺参数进行烧结;步骤s204,热等静压烧结结束后,冷却、去外皮,得到符合所述延伸率要求的铁镍钴基粉末合金。

24.采用热等静压工艺制备出较高延伸率的铁镍钴基粉末合金,制备出强化相大量析出、且致密度高的合金组织,使得该合金的断后延伸率及塑性显著提高。

25.本发明实施例中,根据铁镍钴基粉末合金的延伸率要求确定满足所述延伸率要求的参数的数值范围,在这些参数的数值范围内的铁镍钴基粉末合金的延伸率较高,室温断后延伸率可达到13.0~13.5%,650℃高温拉伸断后延伸率21.5~25.5%,塑性十分优异。利

min;(3)热等静压烧结、冷却后,去外皮,得到一种组织均匀细小的铁镍钴基粉末高温合金锭。

30.将上述实施例制备的合金锭取样后,分别进行显微组织形貌分析(见图3

‑

图8)、烧结体密度测试、室温拉伸测试以及650℃高温拉伸测试,并与现有公开的技术方案实施例数据对比,分析测试结果如表1所示。

31.表1 本发明实施例与现有技术方案实例数据对比其中,对比例1是公开号为cn104651657 a的专利公开的合金,对比例2是公开号为cn102605278 b的专利公开的合金。从表1的数据对比可以发现,本技术的合金拉伸断后延伸率显著高于现有技术公开的合金。

32.从表1中可以看出,对比专利cn104651657a采用热压烧结工艺技术制备铁镍钴基高温合金的材料性能数据,本发明采用热等静压烧结工艺技术制备的合金室温拉伸断后延伸率(δ)及密度明显较高。通过对比实施例的技术方案可知,首先,本发明热等静压烧结温度1160

‑

1260℃高于1040

‑

1080℃,有利于合金化元素(mo、w、nb、c等)扩散,从过饱和固溶体(fe、co、ni等)基体相中析出,形成大量析出强化相,且烧结时间较长为140

‑

180mim,也有利于合金化元素的充分析出,即形成大量的强化相晶粒在基体相晶界或晶粒内部弥散析出,或者部分已经析出的强化相进一步长大,形成均匀分布的强化相组织,因此有利于该合金塑性的提高;其次,本发明烧结压力为130

‑

180mpa,明显高于专利cn104651657a采用的最高烧结压力19

‑

25mpa,有利于该合金组织的致密化烧结,因此本发明技术方案制备的合金密度较高。综合上述分析结果,本发明技术方案制备的合金材料室温拉伸的断后延伸率13.0~13.5%及密度≥8.40 g/cm3,明显高于专利cn104651657a热压烧结方法制备的合金室温拉伸的断后延伸率5%及密度8.37g/cm3。另外,本发明采用20#低碳钢包套,相比不锈钢包套,具有焊接性能好且成本低等优点。

33.本专利制备的合金采用的是热等静压烧结工艺,与现有的该合金的相关专利cn104651657a和专利cn102605278b的工艺参数进行对比,如表2所示。

34.表2 本发明实施例与现有技术方案实施例的工艺参数对比通过对比专利cn102605278b采用热等静压烧结制备的合金材料性能数据,本发明通过调整粉末粒度范围、改进优化热等静压烧结工艺参数以及改变装粉末的包套材质,制

备的合金室温拉伸和650℃高温拉伸的断后延伸率均显著高于专利cn102605278b的材料性能。与专利cn102605278b相比,本发明的关键技术创新点为:提高合金组织强化相的分布数量、降低组织晶粒尺寸以及提高合金组织致密度等。

35.从本发明实施例可知,实施例1的显微组织1000倍照片中,随机选取5个一定单位面积(10

×

10μm2),该范围内的强化相颗粒数量平均值约为35个,合金组织晶粒的尺寸约为1.3μm;实施例2显微组织1000倍照片中,随机选取5个一定单位面积(10

×

10μm2),该范围内的强化相颗粒数量平均值为27个,合金组织晶粒的尺寸约为1.7μm;实施例3显微组织1000倍照片中,随机选取5个一定单位面积(10

×

10μm2),该范围内的强化相颗粒数量平均值为16个,合金组织晶粒的尺寸约为2μm;通过对比专利cn102605278b公开的实施例显微组织照片可以看出,本发明制备的合金组织在强化相颗粒析出数量明显较多,合金组织晶粒尺寸较小。

36.可选的,在一些实施例中,所述预设粒度的粉末的目数≥300目。细小的粉末粒度范围,合金组织平均粒径较为细小、且有利于强化相的均匀、弥散析出,因此,结合粉末原料生产成本等因素,本发明技术方案选用的粉末粒度范围细小。

37.可选的,在一些实施例中,所述包套为低碳钢金属包套。

38.可选的,在一些实施例中,所述热等静压炉内的烧结温度为1160

‑

1260℃,例如可以为1180、1200、1220、1240、1250℃等等。过低的烧结温度,不利于合金化元素(mo、w、nb、c等)扩散,从过饱和固溶体(fe、co、ni等)基体相中析出,形成大量析出强化相,过高的烧结温度,又会导致合金组织晶粒尺寸快速的长大,强化相颗粒相互“吞并”连接在一起,从而降低了合金的强度和塑性。因此,我们将烧结温度确定为1160

‑

1260℃,严格控制烧结温度的范围,目的是为了增加合金化元素的析出量以及控制晶粒尺寸的长大速度。

39.可选的,在一些实施例中,所述热等静压炉内的烧结压力为130

‑

180mpa,例如可以为140、150、160、170 mpa等等,较高的烧结压力,有利于粉末颗粒之间挤压,降低或消除粉末颗粒之间的间隙,此压力下的合金组织致密度较高。

40.可选的,在一些实施例中,所述热等静压炉内的烧结时间为140

‑

180mim,例如可以为150、160、170min。

41.可选的,在一些实施例中,所述低碳钢金属包套的壁厚为1.5 mm~2.5 mm,例如可以为1.8、2.0、2.2、2.4 mm等等。

42.可选的,在一些实施例中,所述铁镍钴基粉末合金的延伸率要求为:室温延伸率≥7%,例如可以是≥10%、≥12%等,650℃高温延伸率≥10%,例如可以为≥15%、≥20%、≥25%等。

43.本发明还提供了一种铁镍钴基粉末合金,采用以上任一实施例中所述的方法制备出所述铁镍钴基粉末合金,所述铁镍钴基粉末合金的延伸率为:室温延伸率≥7%,650℃高温延伸率≥10%。

44.可选的,在一些实施例中,所述铁镍钴基粉末合金的原料组成为:镍20

‑

23%,钴21

‑

24%,铬15

‑

20%,钼8

‑

12%,铌3

‑

5%,钨1.5

‑

3.5%,碳0.1

‑

0.8%,硅0.5

‑

1.0%,锰0.1

‑

0.4%,其余为铁和杂质。在此范围的铁镍钴基粉末合金的多项力学性能优异,针对此合金进行上述热等静压工艺制备出的铁镍钴基粉末合金具有优异的伸缩率,可以满足其在工业上的需要。

45.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

46.在本发明实施例中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

47.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本公开的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

48.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1