一种类光栅结构复合NTC热敏薄膜的制备方法

一种类光栅结构复合ntc热敏薄膜的制备方法

技术领域

1.本发明涉及二维材料的制备和温度传感领域,具体涉及一种类光栅结构复合ntc热敏薄膜的制备方法。

背景技术:

2.温度传感器作为温度实时测量器件,是现代化信息社会中的电子五官之一,在人民生产和生活中发挥了非常重要的作用。随着我国逐步朝向物联网普及和数字化社会发展,以热敏薄膜为核心材料来构建集成化和智能化温度传感器的研究工作也逐渐成为热点。单一材料体系的热敏薄膜在性能上存在诸多局限性,比如测温灵敏度高但温域较窄等问题。复合材料因可将多种不同物质以不同方式组合,从而可以发挥各种材料的优点,克服单一材料的缺陷,扩大材料的应用范围。常见的复合陶瓷薄膜的获得方式有两种,但是均存在不足之处。第一种方案是先制备多相复合源材料或靶材,再以此为基本材料制备获得复合薄膜。但是靶材在复合的过程中常使用物理研磨法,通常会造成源材料或靶材相分布不均匀,进而造成薄膜一致性差的问题。第二种方案是通过使用不同靶材在衬底上进行多层薄膜生长达到复合的目的。但是复合薄膜异质生长过程中因晶格失配或热膨胀系数不匹配而产生界面缺陷,进而出现薄膜质量下降的问题。

3.为了解决上述问题,本发明提出将在原有叠层复合薄膜的思路借鉴基础上,推陈出新地提出类光栅结构复合ntc热敏薄膜的制备方法。该方法利用交叉条纹设计方式,让两种或两种以上的相材料以条纹相间的方式进行复合交叠生长,不仅避免了不同相薄膜生长过程中界面异质失配的问题,同时也可通过控制条纹的尺寸、数量及薄膜种类改变复合薄膜的最终性能。

技术实现要素:

4.本发明的目的在于,提供一种类光栅结构复合ntc热敏薄膜的制备方法,该方法在衬底上生长两种或多种ntc热敏薄膜,不同薄膜以条纹形式生长构成类光栅结构,通过调整薄膜的种类和条纹宽度,实现调控ntc薄膜电学性能的目标。一方面,该方法避免了提前制备复合靶材导致相一致性差以及多层薄膜生长中晶格失配,热膨胀系数差异大的问题;另一方面,采用类光栅结构掩模版生长复合薄膜,简化了相复合的步骤,可以通过简单的靶材更换实现不同元素的融合,极大的节省了实验时间,增强了实验精度。具有制备工艺简单、成本低、性能可控的优势,可推广至半导体、薄膜等领域。

5.本发明所述的一种类光栅结构复合ntc热敏薄膜的制备方法,按下列步骤进行:

6.a、衬底清洗:依次分别采用丙酮、无水乙醇、去离子水和无水乙醇对衬底(1)进行超声清洗,每次清洗时间分别为各10-30min,清洗后用高纯干燥氮气对衬底(1)表面进行吹干处理,其中衬底为氧化硅、石英玻璃、氟金云母或氧化锆,其中氟金云母衬底(1)采用丙酮和无水乙醇对氟金云母衬底进行浸泡,时间各60分钟;

7.b、ntc热敏薄膜生长:根据类光栅结构设计参数为光栅间宽度为100nm-10mm,光栅

高度为3mm-25mm,按常规方法制备掩模版(2),将掩模版(2)底部覆盖一级衬底(1)置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第一种ntc热敏薄膜(3)的生长,生长功率10-50w,生长气压10-1-5pa,衬底(1)生长温度50-500℃,生长时间10-60min,生长后对ntc热敏薄膜在管式炉中进行退火处理,退火温度500-900℃,退火时间30-60min,升降温为3-10℃/min,退火气氛为空气或氧气,其中掩膜版为不锈钢或聚四氟乙烯;ntc热敏薄膜为mnconio系、lamno系或lazro系;

8.c、将步骤b中的薄膜表面覆盖二级掩膜版(4),再次置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第二种ntc热敏薄膜(5)的生长,生长功率10-50w,生长气压10-1-5pa、衬底(1)生长温度50-500℃,生长时间10-60min,生长后对ntc热敏薄膜在管式炉中进行退火处理,退火温度500-900℃,退火时间30-60min,升降温为3-10℃/min,退火气氛为空气或氧气,得到复合ntc热敏薄膜,其中掩膜版为不锈钢或聚四氟乙烯;ntc热敏薄膜为mnconio系、lamno系或lazro系;

9.d、电极制备:将步骤c得到的复合ntc热敏薄膜表面覆盖电极掩膜版,重新置于直流溅射设备的托盘内按常规方法制备cr/au或ni/au电极,生长结束后,将ntc热敏薄膜置于烘箱进行退火,温度为125-250℃,时间为2-4h,退火结束后即得到类光栅结构复合ntc热敏薄膜。

10.本发明所述的一种类光栅结构复合ntc热敏薄膜的制备方法,该方法与普通复合ntc热敏薄膜相比,其特点为:

11.本发明使用类光栅的条纹结构进行薄膜复合,规避了常规薄膜之间热膨胀系数不一以及晶格失配等问题,薄膜晶格匹配度,均一性优异。

12.通过本发明所述方法获得的类光栅结构复合ntc热敏薄膜可以通过控制条纹的宽度及靶材的种类改变复合薄膜的电学性能;相对于传统的相复合方法更加简单便捷,便于更多不同元素间的搭配尝试。

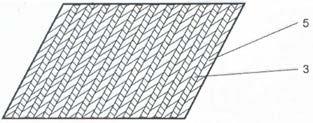

13.本发明所述的一种类光栅结构复合ntc热敏薄膜制备方法,在原理上脱离了传统相复合的方法。去除了相均一性变化及热膨胀系数不一以及晶格失配对整体性能的影响,简化了相结合的方式,具有更加优异的灵敏度。

附图说明

14.图1为本发明空白衬底示意图;

15.图2为本发明一级掩模版示意图,其中右斜线区域代表掩模版;

16.图3为本发明单相薄膜示意图;其中右斜线区域代表已生长的单相薄膜,空白区域代表未生长薄膜的掩模版覆盖区;

17.图4为本发明二级掩模版示意图,其中左斜线区域代表掩模版;

18.图5为本发明复合ntc热敏薄膜示意图,其中右斜线代表第一次生长的薄膜,左斜线代表第二次生长的薄膜;

19.图6为本发明具有类光栅结构复合ntc热敏薄膜阻值随温度变化情况。

具体实施方式

20.下面结合实施例和附图对本发明及其有效的技术效果作进一步详细的描述,但发

明的实施方式不限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

21.实施例1

22.a、衬底清洗:依次分别采用丙酮、无水乙醇、去离子水和无水乙醇对氧化硅衬底1进行超声清洗,清洗时丙酮、无水乙醇、去离子水和无水乙醇分别各15min,清洗后用高纯干燥氮气对氧化硅衬底1表面进行吹干处理;

23.b、ntc热敏薄膜生长:根据类光栅结构设计参数为光栅间宽度为1mm,光栅高度为10mm,按常规方法制备不锈钢掩模版2,将不锈钢掩模版2底部覆盖一级氧化硅衬底1,置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第一种ntc热敏lamno系薄膜3的生长,生长功率为40w,生长气压为10-1

pa,氧化硅衬底1生长温度为200℃,生长时间为20min,生长后对ntc热敏lamno系薄膜3在管式炉中进行退火处理,退火温度为800℃,退火时间为30min,升降温为5℃/min,退火气氛为空气;

24.c、将步骤b中的薄膜表面覆盖二级不锈钢掩膜版4,再次置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第二种ntc热敏mnconi系薄膜5的生长,生长功率为40w,生长气压为10-1

pa,氧化硅衬底1生长温度为200℃,生长时间为20min,生长后对ntc热敏mnconi系薄膜5在管式炉中进行退火处理,退火温度为750℃,退火时间为30min,升降温为5℃/min,退火气氛为空气,得到复合ntc热敏薄膜;

25.d、电极制备:将步骤c得到的复合ntc热敏薄膜表面覆盖电极掩膜版,重新置于直流溅射设备的托盘内,按常规方法制备cr/au电极,工艺参数为,功率为40w,cr靶生长时间为3min,au靶生长时间为10min,生长气压为1pa,氧化硅衬底1不加热,气体环境为纯氩气环境,生长结束后,将薄膜置于烘箱进行退火,温度为200℃,时间为2h,退火结束后即得到类光栅结构复合ntc热敏薄膜。

26.实施例2

27.a、衬底清洗:依次分别采用丙酮、无水乙醇、去离子水、无水乙醇对氧化锆衬底1进行超声清洗,清洗时丙酮、无水乙醇、去离子水和无水乙醇分别各10min,清洗后用高纯干燥氮气对氧化锆衬底1表面进行吹干处理。

28.b、ntc热敏薄膜生长:根据类光栅结构设计参数为光栅间宽度为100nm,光栅高度为3mm,按常规方法制备聚四氟乙烯掩模版2,将聚四氟乙烯掩模版2底部覆盖一级氧化锆衬底1置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第一种ntc热敏mnconi系薄膜3的生长,生长功率为10w,生长气压为3pa,氧化锆衬底1生长温度为50℃,生长时间为60min,生长后对ntc热敏mnconi系薄膜3在管式炉中进行退火处理,退火温度为500℃,退火时间为45min,升降温为3℃/min,退火气氛为氧气;

29.c、将步骤b的薄膜表面覆盖二级光刻掩膜版4,再次置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第二种ntc热敏lamno系薄膜5的生长,生长功率为10w,生长气压为3pa,氧化锆衬底1生长温度为50℃,生长时长为60min,生长后对ntc热敏lamno系薄膜5在管式炉中进行退火处理,退火温度为500℃,退火时间为45min,升降温为3℃/min,退火气氛为氧气,得到复合ntc热敏薄膜;

30.d、电极制备:将步骤c得到的复合ntc热敏薄膜表面覆盖电极掩膜版,重新置于直流溅射设备的托盘内按常规方法制备ni/au电极,工艺参数为,功率为40w,ni靶生长时间为

5min,au靶生长时间为12min,生长气压为1pa,氧化锆衬底1不加热,气体环境为纯氩气环境,将生长结束后,将薄膜置于烘箱进行退火,温度为125℃,时间为4h,退火结束后即得到类光栅结构复合ntc热敏薄膜元件。

31.实施例3

32.a、衬底清洗:依次分别采用丙酮和无水乙醇对氟金云母衬底1进行浸泡,浸泡时丙酮和无水乙醇各60min,浸泡后用高纯干燥氮气对氟金云母衬底1表面进行吹干处理;

33.b、ntc热敏薄膜生长:根据类光栅结构设计参数为光栅间宽度为10mm,光栅高度为25mm,按常规方法制备聚四氟乙烯掩模版2,将聚四氟乙烯掩模版2底部覆盖一级氟金云母衬底1置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第一种ntc热敏lazro系薄膜3的生长,生长功率为50w,生长气压为5pa,氟金云母衬底1生长温度为500℃,生长时间为30min,生长后对ntc热敏lazro系薄膜3在管式炉中进行退火处理,退火温度为900℃,退火时间为60min,升降温为10℃/min,退火气氛为空气;

34.c、将步骤b中的薄膜表面覆盖二级聚四氟乙烯掩膜版4,再次置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第二种ntc热mnconi系敏薄膜5的生长,生长功率为50w,生长气压为5pa,氟金云母衬底1生长温度为500℃,生长时间为30min,生长后对ntc热敏mnconi系薄膜5在管式炉中进行退火处理,退火温度为900℃,退火时间为60min,升降温为10℃/min,退火气氛为空气,得到复合ntc热敏薄膜;

35.d、电极制备:将步骤c得到的复合ntc热敏薄膜表面覆盖电极掩膜版,重新置于直流溅射设备的托盘内按常规方法制备cr/au,工艺参数为,功率为40w,cr靶生长时间为3min,au靶生长时间为12min,生长气压为1pa,氟金云母衬底1不加热,气体环境为纯氩气环境,将生长结束后,将薄膜置于烘箱进行退火,温度为200℃,时间为2.5h,退火结束后即得到类光栅结构复合ntc热敏薄膜。

36.实施例4

37.a、衬底清洗:依次分别采用丙酮、无水乙醇、去离子水和无水乙醇对石英玻璃衬底1进行超声清洗,清洗时丙酮、无水乙醇、去离子水和无水乙醇分别各30min,清洗后用高纯干燥氮气对石英玻璃衬底1表面进行吹干处理;

38.b、ntc热敏薄膜生长:根据类光栅结构设计参数为光栅间宽度为5mm,光栅高度为15mm,按常规方法制备聚四氟乙烯掩模版2,将聚四氟乙烯掩模版2底部覆盖一级石英玻璃衬底1置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第一种ntc热敏lazro系薄膜3的生长,生长功率为30w,生长气压为2pa,石英玻璃衬底1生长温度为100℃,生长时间为45min,生长后对ntc热敏lazro系薄膜3在管式炉中进行退火处理,退火温度为700℃,退火时间为50min,升降温为6℃/min,退火气氛为氧气;

39.c、将步骤b中的薄膜表面覆盖二级聚四氟乙烯掩膜版4,再次置于磁控溅射设备的衬底托盘内,采用直流磁控溅射进行第二种ntc热敏lamno系薄膜5的生长,生长功率为30w,生长气压为2pa,石英玻璃衬底1生长温度为100℃,生长时间为45min,生长后对ntc热敏lamno系薄膜5在管式炉中进行退火处理,退火温度为700℃,退火时间为50min,升降温为6℃/min,退火气氛为氧气,得到复合ntc热敏薄膜;

40.d、电极制备:将步骤c得到的复合ntc热敏薄膜表面覆盖电极掩膜版,重新置于直流溅射设备的托盘内按常规方法制备ni/au电极,工艺参数为,功率为40w,cr靶生长时间为

3min,au靶生长时间为10min,生长气压为1pa,石英玻璃衬底1不加热,气体环境为纯氩气环境,将生长结束后,将薄膜置于烘箱进行退火,温度为250℃,时间为2h,退火结束后即得到类光栅结构复合ntc热敏薄膜。

41.实施例5

42.将实施例1所制备的具有类光栅结构复合ntc热敏薄膜进行测试及应用:

43.使用油槽作为恒温设备,利用电脑控制测温仪测试温度,控温区间为273.15-348.15k,每次温度增加量为5k,每5k恒温时间为45min,所得电阻-温度关系测试数据见表1:

44.表1

45.温度/k电阻/kω温度/k电阻/kω273.1574.217251313.1528.1002639278.1565.0828339318.1525.1721769283.1557.2426711323.1522.6066263288.1550.5406816328.1520.4562311293.1544.7598654333.1518.4534764298.1539.6854266338.1516.6742992303.1535.2901254343.1515.1079639308.1531.4571812348.1513.7120488

46.根据表1制得阻温关系和图6所示,由表1及图6可知:所制备的具有类光栅结构复合ntc热敏薄膜的阻温关系曲线随温度上升呈下降趋势,符合负温度系数关系。

47.本发明所述的一种具有类光栅结构复合ntc热敏薄膜实现了在衬底上生长多种ntc热敏薄膜,该方法利用交叉条纹设计方式,将两种或两种以上的相材料以条纹相间的方式进行复合交叠生长,不仅避免了不同相薄膜生长过程中界面异质失配的问题,同时也可通过控制条纹的尺寸、数量及薄膜种类改变复合薄膜的最终性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1