一种铸造用浇注系统和提高镁合金铸件质量的精密铸造方法与流程

1.本发明属于铸造技术领域,具体涉及一种铸造用浇注系统和提高镁合金铸件质量的精密铸造方法。

背景技术:

2.现有技术中,镁合金的浇注存在两个问题:1、镁合金性质活泼,容易和空气发生反应,从而生成渣气(如氧化镁,属于疏松多孔的杂质),一般的镁合金熔体表面,也不可避免地会有一层氧化层,因此,当浇注镁合金时,镁合金熔体会裹住渣气,容易将渣气带入到铸件中,从而使得铸件内部的质量下降。

3.2、镁合金的浇注系统为底注式,其结构如图3所示,包括主浇道和铸件成型壳以及在两者底部连通的横向浇道,浇注的时候,是通过主浇道从上往下浇注,镁合金流体通过横向浇道流入铸件成型壳中,进而在铸件成型壳内从下部往上部返流,在返流过程中,镁合金熔体与铸件成型壳会发生热交换(由于铸件成型壳温度较低),导致镁合金熔体越到铸件成型壳上部的时候,温度会越来越低,当镁合金熔体从底部往上返流的时候,温度会更低。尤其是接近补缩冒口的部分,几乎是温度最低的位置。

4.但是,如果补缩冒口温度过低,则补缩冒口的补缩作用将大大降低。现有技术中,为了解决该问题,一般对补缩冒口设置保温棉进行保温。但是,当镁合金熔体过低时,即使对补缩冒口进行保温,也难以保证镁合金补缩冒口部分的温度比需要补缩的铸件部分高。

5.例如,在传统充型方式中,铸件成型壳内镁合金熔体浇注完成后,其底部温度为750℃,上部温度为660℃,而补缩冒口部分为600℃,专门的补缩补缩冒口温度比铸件温度低,先凝固,这样的温度梯度,补缩冒口无法给铸件提供补缩。

技术实现要素:

6.本发明的目的是为了克服现有浇注会导致铸件夹渣的质量缺陷,提供一种铸造用浇注系统和提高镁合金铸件质量的精密铸造方法,该浇注系统能够大大改善铸件夹渣,提升铸件质量。

7.为了实现上述目的,第一方面,本发明提供了一种铸造用浇注系统,包括主浇道、横向浇道和铸件成型壳,所述横向浇道将所述主浇道和铸件成型壳的底部进行连通,还包括:专用浇道,其设置在所述主浇道的内部,并沿所述主浇道的轴向延伸,且其底部靠近所述横向浇道。

8.优选地,所述专用浇道的内径与所述主浇道的内径之比为20-60:100,更优选40-60:100。

9.优选地,所述专用浇道的表面间隔开设有通孔。

10.优选地,所述通孔的总表面积占所述专用浇道表面积的1-30%,更优选4-20%。

11.优选地,所述通孔的孔径与所述专用浇道的内径的比值为1-20:100,更优选1-5:100。

12.优选地,所述通孔的孔径为1-4mm,所述专用浇道的内径为10-40mm,所述主浇道的内径为30-70mm。

13.优选地,所述浇注系统还包括:若干分支横浇道,其分别设置在所述主浇道和所述铸件成型壳之间,且将所述主浇道和所述铸件成型壳连通,并位于所述横向浇道的上方;所述若干分支横浇道沿所述主浇道的浇注方向间隔设置。

14.优选地,所述浇注系统还包括:补缩冒口,其与所述铸件成型壳上部连通;且至少一个分支横浇道将所述补缩冒口和所述主浇道连通。

15.优选地,所述分支横浇道的内径与所述主浇道的内径之比为5-40:100,更优选20-40:100。

16.优选地,相邻两个分支横浇道之间的最短距离为50-300mm,更优选100-200mm。

17.优选地,所述专用浇道内沿其表面设置有过滤部件。

18.第二方面,本发明提供一种提高镁合金铸件质量的精密铸造方法,采用前述第一方面所述的浇注系统,进行镁合金熔体浇注。

19.本发明的发明人在研究过程中发现,镁合金熔体夹渣(即氧化渣)的原因在于:现有的主浇道为一个宽口径的浇道,当镁合金熔体按照常规的浇注方式进行浇注时,镁合金熔体由于自身的重力势能,在主浇道底部的速度非常大,从而镁合金熔体在主浇道底部将会翻滚后产生湍流,破坏了镁合金熔体表面的渣层,带动镁合金熔体中的杂质进入到铸件中。基于此,进而提出本发明。

20.本发明通过设置上述专用浇道,能够使得在浇注金属熔体时,由于专用浇道设置在所述主浇道内,其直径相对较小,金属熔体到达底部后比较平稳,进而通过其底部的横向浇道进入到铸件成型壳时,不会把渣气带入到铸件中;从而提高了铸件的质量;解决了熔体在浇注过程中容易带入渣气的问题。本发明尤其适用于镁合金精密铸造中,这是由于镁合金容易氧化,更易夹渣。

21.进一步地,在本发明专用浇道上设置通孔的优选方案中,第一方面,通孔可以阻挡渣气,进一步提升流入铸件成型壳中金属熔体的纯净度;第二方面,金属熔体能够更加平稳的填充所述主浇道,从而便于熔体更平稳地进入铸件成型壳;第三方面,还能够减小传统主浇道内熔体温度由上至下的温度差,从而提高流入铸件成型壳的熔体温度,进而更利于减少补缩冒口补缩作用损失。

22.再进一步地,在本发明优选设置通孔和分支横浇道的方案中,在所述铸件成型壳中,当金属熔体的高度逐渐上升时,金属熔体能通过专用浇道中的通孔流出,并通过若干分支横浇道流入到铸件成型壳中,使得铸件成型壳内的熔体形成自上而下逐渐降低的温度场,改变了传统铸件成型壳内熔体的自上而下升高的温度场;进而使得在熔体凝固过程中,能够通过补缩冒口充分补缩,保证了铸件的致密性等冶金质量,从而避免了铸件疏松疏孔,解决了镁合金铸件充型方向和凝固补缩温度梯度方向不一致的问题。

附图说明

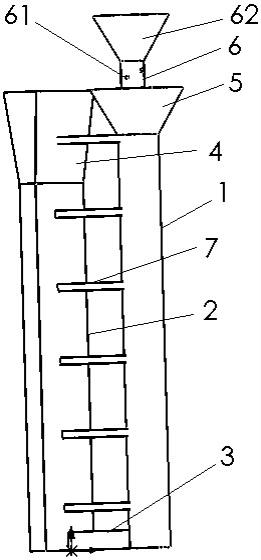

23.图1是本发明浇注系统的一种实施方式的结构示意图。

24.图2是本发明专用浇道的一种实施方式的结构示意图。

25.图3是现有浇注系统的结构示意图。

26.附图标记说明

具体实施方式

27.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

28.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

29.在铸造浇注领域中,浇注系统如图3所示,通常包括主浇道1、横向浇道3和铸件成型壳2,所述横向浇道3将所述主浇道1和铸件成型壳2的底部进行连通。金属熔体从所述主浇道1在自身重力作用下,流至主浇道1底部,进而通过横向浇道3流向铸件成型壳2,进行充型。之后进行凝固,在所述凝固过程中,补缩冒口4进行补缩。由于在精密铸造中某些金属熔体(例如镁合金熔体)容易氧化,会生成夹渣,而夹渣形成渣气,很容易混入金属熔体内部,造成铸件出现疏松、疏孔等质量问题。

30.在本发明的一些实施方式中,提供了如图1所示的一种铸造用浇注系统,包括主浇道1、横向浇道3和铸件成型壳2,所述横向浇道3将所述主浇道1和铸件成型壳2的底部进行连通,还包括:专用浇道6,其设置在所述主浇道1的内部,并沿所述主浇道1的轴向延伸,且其底部靠近所述横向浇道3。

31.本发明通过设置专用浇道6,使得金属熔体先进入专用浇道6,再部分平稳地填充所述主浇道1,同时剩余部分平稳地流向所述横向浇道3,以对铸件成型壳2进行浇注,避免了在传统的口径较大的主浇道1内浇注时的翻腾等不平稳现象,从而解决了铸件夹渣的问题。

32.本发明所述专用浇道6和所述主浇道1的位置关系,本领域技术人员可以基于浇注平稳性、设备制造和成本等方面的需求和所期望的效果进行合理选择,例如,所述专用浇道6和所述主浇道1的中心轴线可以形成一定夹角,也可以平行设置。

33.本发明所述专用浇道6和所述主浇道1之间的连接关系,本发明没有任何限制,只要将所述专用浇道6和所述主浇道1固定即可。

34.对于所述专用浇道6的长度,其值越大越利于提高金属熔体的平稳流出。优选地,本发明所述专用浇道6的底部靠近所述横向浇道3,其是指所述专用浇道6的底部位于靠近所述横向浇道3的高度(而并非相对的靠近主浇道1的入口),或者可以位于与所述横向浇道3相同的高度。本领域技术人员可以在本发明的方案内进一步地优化所述专用浇道6的底部高度与所述横向浇道3高度之间的距离,只要利于金属熔体从所述专用浇道6平稳地流向所

述横向浇道3即可。

35.在本发明的一些优选实施方式中,所述专用浇道6的内径与所述主浇道1的内径之比为20-60:100,例如可以为20:100,25:100,30:100,40:100,50:100,55:100,60:100中的任一值以及相邻值之间的任一点值。所述专用浇道6和所述主浇道1的内径比在适宜范围,能够更利于金属熔体的平稳流淌,从而进一步提升铸件质量。

36.更优选地,所述专用浇道6的内径与所述主浇道1的内径之比为40-60:100。

37.在本发明的一些更优选实施方式中,如图2所示,所述专用浇道6的表面间隔开设有通孔61。所述通孔61具有如下优势:第一方面,通孔61可以阻挡渣气,进一步提升流入铸件成型壳2中金属熔体的纯净度;第二方面,金属熔体能够更加平稳的填充所述主浇道1,从而便于熔体更平稳地进入铸件成型壳2;第三方面,还能够减小传统主浇道1内熔体温度由上至下的温度差,从而提高流入铸件成型壳2的熔体温度,进而更利于减少补缩冒口4补缩作用损失。

38.进一步的,在本发明的一些优选实施方式中,所述通孔61的总表面积占所述专用浇道6表面积的1-30%,例如可以为1%,2%,3%,5%,6%,8%,11%,15%,20%,23%,28%,30%中的任一值以及相邻值之间的任一点值。

39.更优选地,所述通孔61的总表面积占所述专用浇道6表面积的4-20%。

40.进一步的,在本发明的一些优选实施方式中,所述通孔61的孔径与所述专用浇道6的内径的比值为1-20:100,例如可以为1:100,2:100,3:100,4:100,8:100,12:100,17:100,20:100中的任一值以及相邻值之间的任一点值。

41.更优选地,所述通孔61的孔径与所述专用浇道6的内径的比值为1-5:100。

42.在上述进一步的优选方案中,通过设置适宜面积占比和/或适宜尺寸比的通孔61,能够合理分配金属熔液在通向通孔61部分的量的占比,从而最大化地发挥通孔61在改善上下温度差,甚至于改变温度场变化方向方面的作用,进而进一步地显著提升铸件质量。

43.在本发明的一些具体实施方式中,所述通孔61的孔径为1-4mm,所述专用浇道6的内径为10-40mm,所述主浇道1的内径为30-70mm。

44.本发明中,若干所述通孔61的间隔设置方式可选范围较宽,只要利于提高铸件质量即可。在一些实施方式中,若干通孔61均匀地间隔设置在所述专用浇道6上。

45.根据本发明的一些优选实施方式,如图1所示,所述浇注系统还包括:若干分支横浇道7,其分别设置在所述主浇道1和所述铸件成型壳2之间,且将所述主浇道1和所述铸件成型壳2连通,并位于所述横向浇道3的上方;所述若干分支横浇道7沿所述主浇道1的浇注方向间隔设置。

46.在上述优选方案中,浇注时,金属熔体还能通过若干分支横浇道7流入铸件成型壳2中,能够使得铸件成型壳2内形成由上而下逐渐降低的温度梯度,靠近补缩冒口4的温度较高,从而便于凝固时补缩冒口4补缩,从而解决了镁合金铸件充型方向和凝固补缩温度梯度方向不一致的问题。

47.进一步地,对于在所述浇注系统中浇注后铸件成型壳2内熔体的温度场,经发明人测量,浇注完成后熔体底部温度最低,且从下到上依次升高;在一种具体实施方式中,其熔体底部实际温度只有600℃,从下到上逐步上升到补缩冒口4中间750℃。这样的一个温度梯度,能实现完美的补缩,使铸件部分不存在疏松,疏松仅存在补缩冒口4部分。

48.本发明中,一般地,所述浇注系统还包括:补缩冒口4,其与所述铸件成型壳2上部连通;用于补缩冒口4补缩。

49.更优选地,至少一个分支横浇道7将所述补缩冒口4和所述主浇道1连通。该优选方案,还能够提高补缩冒口4部分的金属熔液的温度,使得金属熔液补缩更顺畅、更快速、更及时。

50.可以理解的是,在浇注领域,主浇道1上方通常设置有浇口,那么,在本发明中,如图1所示,所述主浇道1上方连接有第一浇口5,所述专用浇道6上方连接有第二浇口62,便于浇注金属熔液。

51.本发明中,所述分支横浇道7与所述主浇道1的位置关系,只要利于铸件充型、补缩冒口4补缩和提升铸件质量即可。例如,所述分支横浇道7与所述主浇道1的中心轴线可以倾斜设置,也可以垂直设置。

52.在本发明的一些优选实施方式中,所述分支横浇道7的内径与所述主浇道1的内径之比为5-40:100,例如可以为5:100,7:100,9:100,12:100,17:100,22:100,26:100,30:100,35:100,40:100中的任一值以及相邻值之间的任一点值。

53.更优选地,所述分支横浇道7的内径与所述主浇道1的内径之比为20-40:100。

54.相邻两个分支横浇道7之间的最短距离优选根据铸件需求设置,在本发明的一些优选实施方式中,相邻两个分支横浇道7之间的最短距离为50-300mm,更优选100-200mm。

55.在上述优选方案中,还设置适宜内径比的分支横浇道7以及其相邻之间的距离比,能够充分合理分配流向铸件成型壳2各个高度的相应高温金属熔液量,最大化地促进自上而下温度降低的温度梯度分布,使得其分布更均一,更利于熔体凝固时的致密性收缩,从而进一步提升铸件质量。

56.本发明中,所述专用浇道6内还可以设置或不设置其他有利于减小熔体夹杂等有利效果的部件。

57.在本发明的一些优选实施方式中,所述专用浇道6内沿其表面设置有过滤部件。

58.本发明对所述过滤部件的具体结构没有任何限制,只要能起到过滤熔体内夹杂(包括但不限于氧化渣)的作用即可。示例性的,所述过滤部件可以为贴设在所述专用浇道6内表面的滤网,所述滤网的网孔小于所述通孔61。

59.第二方面,本发明提供一种提高镁合金铸件质量的精密铸造方法,采用前述第一方面所述的浇注系统,进行镁合金熔体浇注。

60.根据本发明第二方面提供的方法,上述浇注系统用于镁合金熔体精密铸造的浇注,能显著提升镁合金铸件的质量,包括但不限于提升其致密性、纯净度等。

61.下面结合实施例对本发明进行更详细的阐述。

62.实施例1如图1所示的铸造用浇注系统,包括主浇道1、横向浇道3、若干分支横浇道7和铸件成型壳2及其上方的补缩冒口4,以及设置在主浇道1内且与主浇道1平行的专用浇道6,且专用浇道6底部靠近横向浇道3,若干分支横浇道7垂直于主浇道1且将铸件成型壳2及补缩冒口4与主浇道1连通。主浇道1的长度为550mm。专用浇道6的内径为30mm,长度为600mm。专用浇道6的内径与主浇道1的内径之比为50:100。专用浇道6表面均匀开设通孔61,通孔61的总表面积占专用浇道6表面积的5%,通孔61的孔径为1.5mm。分支横浇道7的内径与所述主浇道

1的内径之比为25:100。相邻两个分支横浇道7之间的最短距离为110mm。

63.浇注时,镁合金熔体从专用浇道6及其通孔61流出,进入主浇道1,并通过横向浇道3进入铸件成型壳2中自下而上充型,同时,部分通过分支横浇道7进入铸件成型壳2。待充型完成后,进行凝固,在凝固过程中通过补缩冒口4补缩。凝固后得到镁合金铸件。

64.其中,在充型后,对各个分支横浇道7处的熔体测温可知,由上到下的温度依次为750℃、730℃、710℃、690℃、660℃、630℃、600℃,补缩冒口4处温度最高,能保证补缩冒口4补缩顺利进行。由此可知,温度场为自上而下的逐渐降低,温度梯度较均一。

65.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。其内部致密,无疏松,无夹渣。

66.对比例1采用图3所示的浇注系统,包括主浇道1、横向浇道3和铸件成型壳2及其上的补缩冒口4。镁合金金属熔液依次通过主浇道1、横向浇道3进入铸件成型壳2,进行充型。待充型完成后,进行凝固,在凝固过程中通过补缩冒口4补缩。凝固后得到镁合金铸件。

67.其中,在充型后,在与实施例1的相应位置的熔体测温可知,由上到下的温度依次为600℃、630℃、670℃、680℃、700℃、720℃、750℃,补缩冒口4处温度最低,补缩冒口4无法顺利补缩。所得铸件疏松,且有疏孔。

68.所得镁合金铸件,经x光检验,冶金质量中疏松缩孔超标,超过hb7780-2005ⅲ类铸件水平。

69.实施例2按照实施例1进行,不同的是,专用浇道6的内径与主浇道1的内径之比为20:100。

70.本实施例的温度场方向同实施例1,梯度分布与实施例1类似。

71.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。局部疏松一级,但符合标准要求。

72.实施例3按照实施例1进行,不同的是,通孔61的总表面积占专用浇道6表面积的3%。

73.本实施例的温度场方向同实施例1,梯度分布与实施例1类似。

74.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。局部疏松一级,但符合标准要求。

75.实施例4按照实施例1进行,不同的是,通孔61的孔径为4mm。

76.本实施例的温度场方向同实施例1,梯度分布与实施例1类似。

77.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。局部有约2mm直径夹渣,但符合标准要求。

78.实施例5按照实施例1进行,不同的是,分支横浇道7的内径与主浇道1的内径之比为10:100。

79.本实施例的温度场方向同实施例1,梯度分布与实施例1类似。

80.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。局部疏松一级,但符合标准要求。

81.实施例6按照实施例1进行,不同的是,相邻两个分支横浇道7之间的最短距离为220mm。

82.本实施例的温度场方向同实施例1,梯度分布与实施例1类似。

83.所得镁合金铸件,经x光检验,冶金质量达到hb7780-2005ⅰ类铸件水平。局部疏松一级,但符合标准要求。

84.通过上述实施例和对比例可知,采用本发明的浇注系统,能够改变温度场方向,使得补缩冒口4处温度最高,保证顺利收缩;同时提升铸件质量,避免夹渣。

85.进一步的,通过实施例1和实施例2-6可知,采用本发明优选结构参数的专用浇道6或分支横浇道7的方案,获得的铸件质量更优,且其内部无疏松,无夹渣,致密性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1