一种叶尖磨床用在线砂轮检测方法与流程

1.本发明涉及砂轮加工技术领域,尤其涉及叶尖磨床用在线砂轮检测方法。

背景技术:

2.当更换新砂轮的时候,砂轮的直径和厚度只有理论值,没有实测的准确值,所以需要进行砂轮实测新砂轮直经和轴向位置,无论是直径还是重量都很大,人工手动测量无法实现,采购专业的测量仪器价格昂贵。

3.现有技术无法对砂轮直接检测,只能停止工件旋转,通过手动检测工件来判定砂轮的尺寸,再进行砂轮半径的系统补偿。

4.但叶尖磨的工件必须在高速旋转的情况的情况下进行检测,无法实现停机检测。

5.同时,在使用砂轮加工过程中,砂轮有可能破损,如果不能及时发现,则使用破损的砂轮对工件进行加工会造成工件加工质量不合格甚至造成工件的损坏,对与航空转子等重要零件来说,工件的损坏造成的损失是巨大的,因此不允许在叶尖磨过程中对工件造成损坏。

技术实现要素:

6.本发明提供一种叶尖磨床用在线砂轮检测方法,以解决现有的叶尖磨床不能实时检测砂轮是否损坏问题。

7.一种叶尖磨床用在线砂轮检测方法,包括以下步骤:

8.步骤1、数控系统控制砂轮加工系统向砂轮校准机构方向运动,使得砂轮校准机构的径向和轴向检测头分别与砂轮加工系统的砂轮的外径和端面接触并获取砂轮与检测头接触时砂轮加工系统的位置信息,根据砂轮校准机构的位置信息与所述砂轮与检测头接触时砂轮加工系统的位置信息计算砂轮的外径值和轴向位置;

9.步骤2、数控系统控制激光测量系统向激光校对块方向运动并进行激光测量系统进行校对;

10.步骤3、数控系统控制校对后的激光测量系统向待加工工件运动并通过激光测量系统实时获取待加工工件的外径值和轴向位置;

11.步骤4、数控系统根据激光测量系统获取的待加工工件的外径值和轴向位置、砂轮加工系统的位置信息以及砂轮的外径值和轴向位置计算砂轮加工系统运动待加工位置时的径向进给量和轴向进给量;

12.步骤5、数控系统根据计算的所述砂轮加工系统运动待加工位置时的径向进给量和轴向进给量控制砂轮加工系统进给并对待加工工件进行加工;

13.步骤6、在数控系统控制砂轮加工系统进给并对待加工工件进行加工的过程中,数控系统实时获取驱动砂轮加工系统的砂轮主轴的动平衡值并判断所述动平衡值是否大于动平衡设定值,若是,停止对待加工工件加工并发出砂轮故障报警。

14.进一步地,还包括:

15.步骤7、在砂轮加工系统对待加工工件进行加工过程中,数控系统实时获取工件主轴的中心位置信息和砂轮加工系统的位置信息,并根据工件主轴的中心位置信息、砂轮加工系统的位置信息、砂轮的外径值计算待加工工件的当前外径值;

16.步骤8、将步骤7中并根据工件主轴的中心位置信息、砂轮加工系统的位置信息、砂轮的外径值计算待加工工件的当前外径值与激光测量系统实时检测到的待加工工件的外径值进行比较,判断两者的差值是否大于设定值,若是,停止对待加工工件的加工并报警。

17.进一步地,还包括:所述步骤8中当判断两者的差值大于设定值时,停止对待加工工件的加工后还包括,数控系统根据砂轮加工系统的初始的位置信息和驱动砂轮加工系统进行直线进给的伺服电机的旋转角度计算砂轮加工系统当前位置信息,并将计算的所述砂轮加工系统的当前位置信息与机床上的用于反馈砂轮加工系统当前的位置信息的光栅尺反馈的位置信息进行比较,判断两者的差值大于设定值,若是,发出砂轮加工系统故障报警,若否,发出激光测量系统故障报警。

18.本发明公开的叶尖磨床用在线砂轮检测方法,由于在砂轮加工过程中,数控系统实时获取砂轮主轴的动平衡值,并根据砂轮主轴的动平衡值实时判断砂轮是否有损坏,在判断砂轮损坏时能够及时停止加工,保证了加工质量,并避免的工件的损坏。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

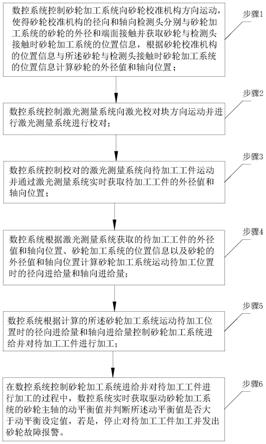

20.图1为本发明公开的叶尖磨床用在线砂轮检测方法的流程图;

21.图2为本发明中砂轮校准机构的径向位置标定的示意图;

22.图3为本发明中砂轮校准机构的轴线位置标定;

23.图中:1、标准砂轮,2、校准规,3、砂轮校准机构。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.如图1所示为本发明公开的叶尖磨床用在线砂轮检测方法,包括以下步骤:

26.步骤1、数控系统控制砂轮加工系统向砂轮校准机构方向运动,使得砂轮校准机构的径向和轴向检测头分别与砂轮加工系统的砂轮的外径和端面接触并获取砂轮与检测头接触时砂轮加工系统的位置信息,根据砂轮校准机构的位置信息与所述砂轮与检测头接触时砂轮加工系统的位置信息计算砂轮的外径值和轴向位置;

27.砂轮校准机构设置在机床上,并且砂轮校准机构的位置可以通过标准砂轮和校准规进行标定,砂轮校准机构的位置标定过程包括砂轮校准机构的径向位置标定和砂轮校准机构的轴向位置标定:

28.如图2所示,砂轮校准机构的径向位置标定过程如下:

29.标准砂轮1的半径r1和校准规2的半径r2为已知尺寸。

30.1.1、将校准规安装在动力端工件主轴上,轻轻拧靠螺钉,用尼龙锤轻敲外圆,找正外圆跳动≤0.01mm,使用40nm锁紧螺钉。

31.1.2、通过砂轮吊具,将标准砂轮和砂轮夹具安装在砂轮主轴上,轻轻拧靠螺钉,用尼龙锤轻敲外圆,找正外圆跳动≤0.02mm,使用40nm锁紧螺钉。

32.1.3、b轴旋转至0

°

,移动x轴和z轴,使标准砂轮外圆和砂轮校准机构3的测头接触并触发,记录x轴在机床坐标系中的位置值x1。

33.1.4、b轴旋转至0

°

,移动x轴和z轴,使标准砂轮外圆和校准规外圆刚刚接触,可以借助塞尺,记录x轴在机床坐标系中的位置值x2。

34.1.5、两次记录数值的差值,对应校准规和砂轮校准机构的测头相对于工件中心的半径差值,算出砂轮校准机构的测头的径向位置h1,径向位置h1=r2-(x2-x1),并输入到数控系统内。

35.如图3所示,砂轮校准机构的轴向位置标定过程如下:

36.在设置砂轮校准测头的轴向位置之前,需要设置z轴的原点位置(图3中z表示),本实施例以动力端为例进行说明,用符号m表示,m和z为重合点。

37.2.1、安装校准规和标准砂轮,调整精度并锁紧螺钉。

38.2.2、b轴旋转至0

°

,移动x轴和z轴,使标准砂轮端面和砂轮校准机构的测头接触并触发,记录z轴在机床坐标系中的位置值h1。

39.2.3、b轴旋转至0

°

,移动x轴和z轴,使标准砂轮端面和校准规端面刚刚接触,记录z轴在机床坐标系中的位置值h2,轴向位置h2=z3+z1-(h2-h1)。

40.2.4、算出砂轮校准机构的测头的轴向位置h2,并输入到数控系统内。

41.步骤2、数控系统控制激光测量系统向激光校对块方向运动并进行激光测量系统进行校对;

42.具体地,在叶尖磨床数控系统中,激光校对块的位置已经被标定,数控系统控制激光测量系统运动至激光校对块处获取激光校对块的两个测量面的位置信息,并与数控系统中存储的激光校对块的两个校对面的位置信息进行比较,判断位置误差是否在设定范围内,若是,认为激光测量机构是准确的,可以用于进行工件加工过程中的测量;

43.步骤3、数控系统控制校对后的激光测量系统向待加工工件运动并通过激光测量系统实时获取待加工工件的外径值和轴向位置;

44.具体地,数控系统控制激光测量系统沿x轴和z轴移动使其靠近待加工工件并对待加工工件进行测量,工件主轴中心的位置信息在数控系统中是已经标定过的(已知的),激光测量系统在激光校对后,其位置信息也是标定过的,并且数控系统是全闭环控制,激光测量系统沿x轴和z轴移动量也是可以获取的(可以通过光栅尺直接读出或者有伺服电机的旋转角度计算得出),通过工件主轴中心的位置信息和激光测量装置的位置信息可以计算出待加工工件的外径值和轴向位置,外径值为工件主轴中心与检测激光的x轴差值,轴向位置为激光测量的轴向位置;

45.步骤4、数控系统根据激光测量系统获取的待加工工件的外径值和轴向位置、砂轮加工系统的位置信息以及砂轮的外径值和轴向位置计算砂轮加工系统运动待加工位置时

的径向进给量和轴向进给量;

46.步骤5、数控系统根据计算的所述砂轮加工系统运动待加工位置时的径向进给量和轴向进给量控制砂轮加工系统进给并对待加工工件进行加工;

47.具体地,数控系统根据待加工工件的位置信息控制砂轮加工系统靠近待加工工件;

48.步骤6、在数控系统控制砂轮加工系统进给并对待加工工件进行加工的过程中,数控系统实时获取驱动砂轮加工系统的砂轮主轴的动平衡值并判断所述动平衡值是否大于动平衡设定值,若是,停止对待加工工件加工并发出砂轮故障报警;

49.具体地,机床中设有动平衡仪,动平衡仪的传感器设置在砂轮主轴中,用于实时获取砂轮转动时的动平衡值,并将动平衡值输入给数控系统,在砂轮正常工作状态下,砂轮的动平衡值小于一定数值,一般取值根据经验设定为2900~3600g.cm,当砂轮有破损时,砂轮动平衡值将大于一定数值,数控系统检测到动平衡值大于一定数值时,判断砂轮有损坏并停止对工件进行加工。

50.进一步地,还包括:

51.步骤7、在砂轮加工系统对待加工工件进行加工过程中,数控系统实时获取工件主轴的中心位置信息和砂轮加工系统的位置信息,并根据工件主轴的中心位置信息、砂轮加工系统的位置信息、砂轮的外径值计算待加工工件的当前外径值;

52.步骤8、将步骤7中并根据工件主轴的中心位置信息、砂轮加工系统的位置信息、砂轮的外径值计算待加工工件的当前外径值与激光测量系统实时检测到的待加工工件的外径值进行比较,判断两者的差值是否大于设定值,若是,停止对待加工工件的加工并报警;本发明中由于砂轮加工系统实时计算待加工工件的当前外径值并与激光测量系统获得的待加工工件的外径值进行比较,通过两者之间的差值能够判断出当前机床是否出现故障,进而当机床出现故障时及时报警并停止加工,避免损坏工件,从而保证工件加工质量。

53.具体地,数控系统能够实时的获取工件主轴的中心位置信息,也就是叶尖磨床中工件主轴的x轴位置坐标信息,数控系统同时能够实时获得砂轮主轴的中心位置信息,也就是驱动砂轮转动的主轴的x轴位置坐标信息,通过两者的主轴的x轴位置坐标信息可以计算出两者的x轴的距离,砂轮在加工过程中可以认为外径值不变,当砂轮对代加工工件加工时,砂轮外径与待加工工件接触,因此,代加工工件的外径等于两个主轴的之间距离减去砂轮的外径;激光测量系统能够对代加工工件进行实时检测,并由数控系统计算代加工工件外径,在砂轮加工系统与激光测量系统都正常工作时,两者获得的代加工工件外径应该相等或差值小于一定差值,但是,在叶尖磨过程中是高噪声、高振动、高粉尘的加工环境,很容易导致激光测量系统松动或损坏,造成测量数据不准确,然而现有的机床中当激光测量系统出现问题是无法检测实时检测出并报警,进而影响加工,本发明通过激光测量系统与砂轮加工系统的交互,使得激光测量系统出现问题就能够及时被检测并发出保证,避免了工件的损坏。

54.进一步地,还包括:所述步骤8中当判断两者的差值大于设定值时,停止对待加工工件的加工后还包括,数控系统根据砂轮加工系统的初始的位置信息和驱动砂轮加工系统进行直线进给的伺服电机的旋转角度计算砂轮加工系统当前位置信息,并将计算的所述砂轮加工系统的当前位置信息与机床上的用于反馈砂轮加工系统当前的位置信息的光栅尺

反馈的位置信息进行比较,判断两者的差值大于设定值,若是,发出砂轮加工系统故障报警,若否,发出激光测量系统故障报警,具体地,机床中砂轮加工系统不容易出现问题,而激光测量系统是比较容易受到加工环境影响并造成测量数据的不准确,但是在一些特殊情况下,砂轮加工系统也可能会出现问题,因此,当激光测量系统和砂轮加工系统两者获得的代加工工件的外径差值大于设定值时,停止加工,由于数控系统是位置闭环控制,因此由数控系统自带的位置闭环检测装置对砂轮加工系统进行位置检测,以判断是否是砂轮加工系统出现故障,若不是,则是激光测量系统出现故障,这样可以更准确的确定出故障点,并便于工作人员进行维修。

55.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1