一种铝水自动浇铸设备的制作方法

本发明涉及铝水浇铸,具体为一种铝水自动浇铸设备。

背景技术:

1、浇铸成型又称铸塑,是将已准备好的浇铸原料注人模具中使其固化,获得与模具型腔相似的制品,浇铸成型的原料可以是单体、经初步聚合或缩聚的浆状物或聚合物与单体的溶液等,固化过程中通常发生聚合或缩聚反应,近年来,在传统的浇铸成型基础上还出现了一些新的铸塑方法,包括嵌铸、离心浇铸、流延铸塑、搪塑、滚塑等,浇铸成型具有浇铸成型时压力低,对模具和设备的强度要求不高,投资较小,对产品的尺寸限制较小,产品的内应力低的优点,故而得到广泛应用。

2、现有技术中在对铝件进行浇铸时,通常采用人工操作,效率低、劳动强度大,费时费力;融化的铝水温度高,铝水倾倒时,铝水倒入到铸模中时容易飞溅,稍有不慎直接接触人体皮肤,会造成工作人员烫伤,且铝蒸汽上升并吸入人体会直接损害成骨细胞的活性,会抑制骨的基质合成,另外,在铝水融化过程中,铝水中存在大量杂质,掺入杂质的铝水倾倒至模具时,会影响成品质量。

3、为此,提出一种铝水自动浇铸设备。

技术实现思路

1、本发明的目的在于提供一种铝水自动浇铸设备,能够操作简单,省事省力,减少铝水在倾倒过程中飞溅以及铝水热气上升而造成人员的烫伤,减少铝水撞击力度过大而产生大量气泡的情况,并且可阻挡一定滤渣的流动,提高铝水浇铸质量,以解决上述背景技术中提出的问题。

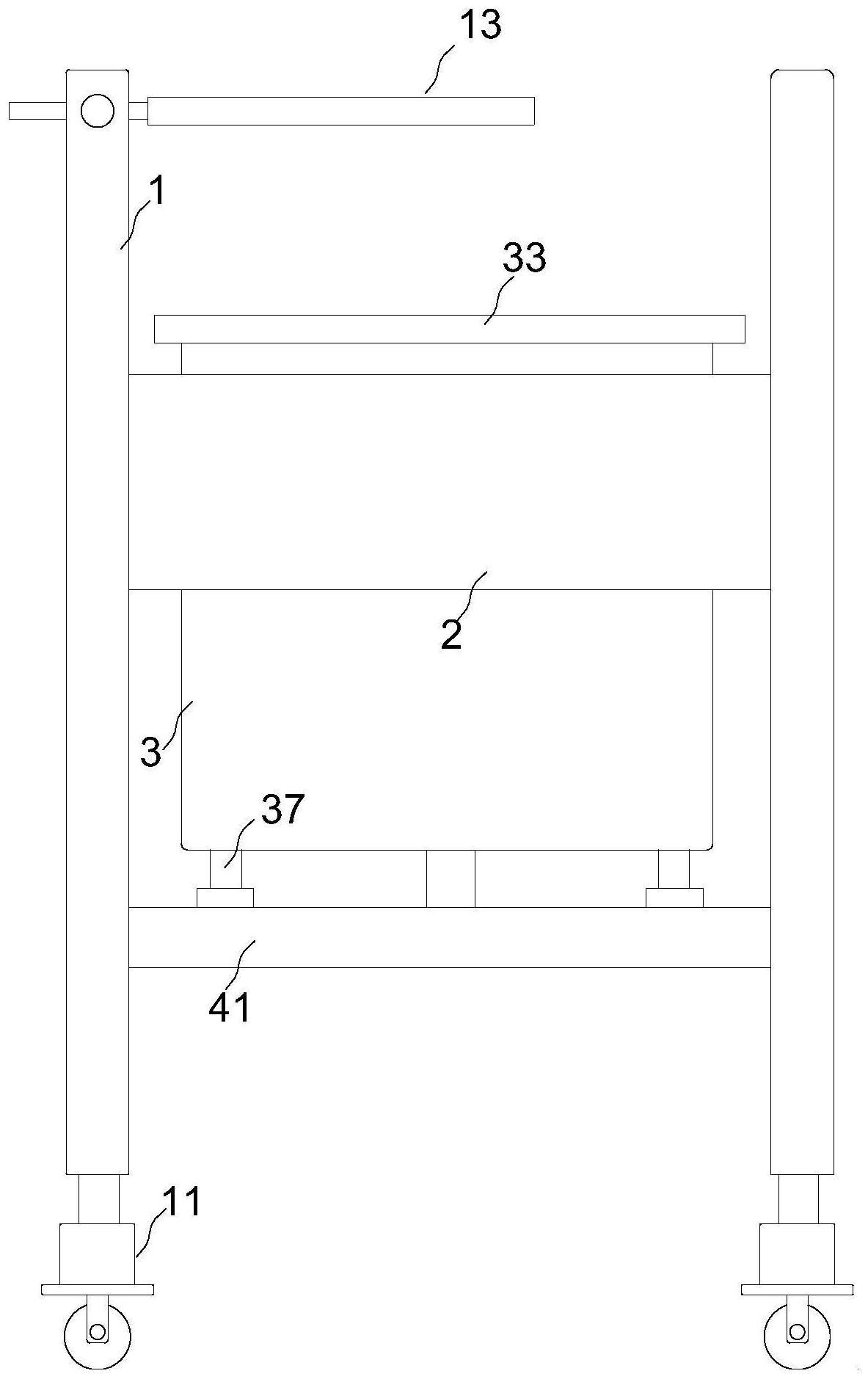

2、为实现上述目的,本发明提供如下技术方案:一种铝水自动浇铸设备,包括支架,所述支架的数量为两组,且其两者下端外表面均固定安装有滑轮,左侧所述支架的上端外表面开设有凹槽一,且凹槽一的内部活动连接有抵杆,所述抵杆呈横向贯穿凹槽一并且其右端延伸至两组支架之间三分之二处,且其与凹槽一之间通过铰接轴转动连接,两组所述支架之间靠近上端的位置固定安装有套筒,且套筒内表面的左右侧位置均开设有滑槽一,所述套筒的内部滑动连接有贮水筒,两组所述支架一侧外表面靠近下端位置均开设有滑槽二,两组所述滑槽二左右相对,且其之间滑动安装有防护板;

3、所述贮水筒左右侧外表面的上端位置均固定安装有滑块,所述滑块滑动连接在滑槽一的内部靠近上端的位置,且滑块与滑槽一的内表面之间通过重力弹簧一固定连接,所述贮水筒的上端筒口卡接有筒盖,所述贮水筒下端外表面中间位置固定安装有筒管,且其呈倒凹形结构设计,所述筒管外表面等距离开设有四组出料口,且筒管的外部套接有筒罩,所述筒罩呈倒凹形结构设计,且筒罩下端外表面的中间位置固定安装有限位杆,所述限位杆呈倒t形结构设计并贯穿至筒管的内部,所述贮水筒下端外表面的左右侧及前后端的位置均固定安装有推塞;

4、所述防护板左右侧外表面均固定安装有滑球,且滑球滑动连接在滑槽二的内部,所述滑球与滑槽二内表面之间固定连接有重力弹簧二,所述防护板内部的中间位置开设有出口槽,且出口槽的内部中间位置固定安装有锥杆,且锥杆贯穿出口槽的上端并延伸至筒管的内部与限位杆上下对应,所述锥杆与出口槽的内壁之间呈环状等距离安装有导流板,且导流板呈二十至二十五度角倾斜设计,所述导流板内部的中间位置开设有凹槽二,所述凹槽二的上端槽口位置活动安装有金属板,所述金属板的一端与凹槽二内表面相铰接,且金属板的另一端与凹槽二内表面相贴,所述金属板上端等距离固定安装有锥针。

5、优选的,所述筒罩外表面靠近下端的位置固定安装有过滤板,且过滤板呈内环低外环高的倾斜结构设计,所述过滤板的外延边与贮水筒的内壁相贴合。

6、优选的,所述筒罩的上端外表面的中心位置固定安装有立杆,且立杆延伸至贮水筒内部三分之二处,所述筒盖下端外表面的中间位置固定安装有筒套,且立杆的上端贯穿并滑动连接在筒套的内部。

7、优选的,所述防护板内部靠近外环圈的位置开设有环腔,且环腔的内部靠近下端左右及前后的位置的位置均开设有进气孔,所述进气孔的孔槽延伸至防护板的下端外表面,所述环腔与凹槽二内部之间固定连接有通气管,所述防护板上端外表面靠近左右侧及前后端位置均固定安装有柱筒,且柱筒的下端贯穿至防护板的内部并与环腔内部相连通,四组所述推塞分别插接柱筒的内部。

8、优选的,所述凹槽二内表面的左右侧中间的位置均开设有直槽,左右两组所述直槽之间滑动连接有膨胀板,且膨胀板的左右侧均固定安装有顶块,所述顶块滑动连接在直槽的内部,所述膨胀板的上端外表面靠近一侧的位置固定安装有推杆,且推杆的上端与金属板的一端相贴合。

9、优选的,所述凹槽二内部的一侧靠近槽口的位置开设有横槽,且横槽的内表面的一侧位置固定安装有金属弹簧,所述金属板未与凹槽二内部接触的一端与金属弹簧之间固定连接有牵引绳。

10、与现有技术相比,本发明的有益效果是:

11、1、通过设置抵杆、贮水筒与防护板的配合使用,贮水筒继续受到抵触而向下,滑球下压重力弹簧二至凹槽二的底部,防护板保持不动,锥杆抵触限位杆向上,与限位杆固定连接的筒罩受到抵触而向上,筒罩与筒管上下相对位移,出料口无筒罩外物遮挡而打开,贮水筒内部的铝水通过出料口流出,以此进行浇铸,该结构的设置操作简单,省事省力,减少铝水在倾倒过程中飞溅以及铝水热气上升而造成人员的烫伤;

12、2、通过设置导流板及金属板,铝水顺势而下进入防护板的出口槽内部,并通过出口槽内部的倾斜结构设计的导流板流入至模具内部,可减缓铝水的流动速度,并且导流板上设置金属板的锥针,可减少铝水撞击力度过大而产生大量气泡的情况,并且可阻挡一定滤渣的流动,以此提高铝水浇铸质量。

技术特征:

1.一种铝水自动浇铸设备,包括支架(1),其特征在于:所述支架(1)的数量为两组,且其两者下端外表面均固定安装有滑轮(11),左侧所述支架(1)的上端外表面开设有凹槽一(12),且凹槽一(12)的内部活动连接有抵杆(13),所述抵杆(13)呈横向贯穿凹槽一(12)并且其右端延伸至两组支架(1)之间三分之二处,且其与凹槽一(12)之间通过铰接轴转动连接,两组所述支架(1)之间靠近上端的位置固定安装有套筒(2),且套筒(2)内表面的左右侧位置均开设有滑槽一(21),所述套筒(2)的内部滑动连接有贮水筒(3),两组所述支架(1)一侧外表面靠近下端位置均开设有滑槽二(4),两组所述滑槽二(4)左右相对,且其之间滑动安装有防护板(41);

2.根据权利要求1所述的一种铝水自动浇铸设备,其特征在于:所述筒罩(35)外表面靠近下端的位置固定安装有过滤板(351),且过滤板(351)呈内环低外环高的倾斜结构设计,所述过滤板(351)的外延边与贮水筒(3)的内壁相贴合。

3.根据权利要求1所述的一种铝水自动浇铸设备,其特征在于:所述筒罩(35)的上端外表面的中心位置固定安装有立杆(352),且立杆(352)延伸至贮水筒(3)内部三分之二处,所述筒盖(33)下端外表面的中间位置固定安装有筒套(353),且立杆(352)的上端贯穿并滑动连接在筒套(353)的内部。

4.根据权利要求1所述的一种铝水自动浇铸设备,其特征在于:所述防护板(41)内部靠近外环圈的位置开设有环腔(5),且环腔(5)的内部靠近下端左右及前后的位置的位置均开设有进气孔(51),所述进气孔(51)的孔槽延伸至防护板(41)的下端外表面,所述环腔(5)与凹槽二(416)内部之间固定连接有通气管(52),所述防护板(41)上端外表面靠近左右侧及前后端位置均固定安装有柱筒(53),且柱筒(53)的下端贯穿至防护板(41)的内部并与环腔(5)内部相连通,四组所述推塞(37)分别插接柱筒(53)的内部。

5.根据权利要求1所述的一种铝水自动浇铸设备,其特征在于:所述凹槽二(416)内表面的左右侧中间的位置均开设有直槽(6),左右两组所述直槽(6)之间滑动连接有膨胀板(61),且膨胀板(61)的左右侧均固定安装有顶块(62),所述顶块(62)滑动连接在直槽(6)的内部,所述膨胀板(61)的上端外表面靠近一侧的位置固定安装有推杆(63),且推杆(63)的上端与金属板(417)的一端相贴合。

6.根据权利要求1所述的一种铝水自动浇铸设备,其特征在于:所述凹槽二(416)内部的一侧靠近槽口的位置开设有横槽(7),且横槽(7)的内表面的一侧位置固定安装有金属弹簧(71),所述金属板(417)未与凹槽二(416)内部接触的一端与金属弹簧(71)之间固定连接有牵引绳(72)。

技术总结

本发明涉及铝水浇铸技术领域,具体为一种铝水自动浇铸设备,包括支架,所述支架的数量为两组,且其两者下端外表面均固定安装有滑轮,左侧所述支架的上端外表面开设有凹槽一,且凹槽一的内部活动连接有抵杆,所述抵杆呈横向贯穿凹槽一并且其右端延伸至两组支架之间三分之二处,且其与凹槽一之间通过铰接轴转动连接,两组所述支架之间靠近上端的位置固定安装有套筒,且套筒内表面的左右侧位置均开设有滑槽一。本发明操作简单,省事省力,减少铝水在倾倒过程中飞溅以及铝水热气上升而造成人员的烫伤,减少铝水撞击力度过大而产生大量气泡的情况,并且可阻挡一定滤渣的流动,提高铝水浇铸质量。

技术研发人员:赵洋,沈国扬

受保护的技术使用者:赵洋

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!