转炉炼钢方法与流程

本发明涉及在容纳于转炉型容器内的铁液的精炼处理中防止冷铁源的熔解残留并且增加冷铁源的用量的转炉炼钢方法。

背景技术:

1、近年来,从全球变暖的观点考虑,在钢铁行业也要求减少co2气体的产生量,化石燃料用量的削减是当务之急。在钢铁行业中,通过用碳将铁矿石还原而制造铁水。制造该铁水所需的碳源为平均每1t铁水500kg左右。另一方面,在以废铁等冷铁源作为转炉中的原料而制造钢液的情况下,不需要铁矿石的还原所必须的碳源。此时,即使考虑到将冷铁源熔解所需的能量,通过将1t的铁水置换为1t的冷铁源,也可减少约1.5t的co2气体。

2、在转炉中,为了增加废铁等冷铁源用量,需要供给足以使冷铁源充分熔解的热量。如果热量不足,则在处理中冷铁源无法完全熔解,在出铁后也残留于炉底。在该情况下,在使用该炉的下一炉料的转炉处理中,为了使熔解残留的冷铁源可靠地熔解,必须提高铁水配合率,冷铁源用量不会增加。除此以外,会产生因出铁量不足而导致在脱碳处理中补充铁水这样的操作不良、在炉底附着有冷铁源原料金属的情况下因底吹风口闭塞而导致搅拌变差、精炼能力降低这样的冶金上的缺点。

3、通常,在转炉处理中,通过在铁水中作为杂质元素而含有的碳及硅的反应热来补偿由冷铁源熔解所导致的吸热,但在冷铁源的配合率增加的情况下,仅利用铁水中的碳成分/硅成分,会变得热量不足。另外,将冷铁源熔解时,在处理中、特别是处理前半的铁液温度变化也非常重要。在冷铁源熔解初期,由于冷铁源升温,周围的铁液所具有的热被夺走,铁液温度急剧降低。如果冷铁源用量增加,则初期的铁液温度的降低幅度增大,冷铁源熔解变得难以进行,此外,存在生成被称作“steel iceberg”、“ferroberg”的冷铁源周围的铁液发生凝固而形成的巨大冷铁源块(以下称为“冰山”)的隐患。对于冰山而言,相对于其体积,热传递面积小,因此,熔解需要时间,可以认为是发生冷铁源的熔解残留、处理时间延长的原因。

4、为了补充仅利用铁水中的碳成分/硅成分时不足的热量,例如,在专利文献1中提出了将硅铁、石墨、焦炭等升温剂供给至炉内、并供给氧气的热补偿技术。

5、另外,在专利文献2中提出了通过底吹气体的供给来促进转炉内铁液的搅拌从而促进冷铁源的熔解的技术。其是通过增强搅拌来促进铁水-冷铁源间的热传递及碳的物质移动(由从铁液向冷铁源表层部分的渗碳所导致的冷铁源熔点降低)的技术。

6、此外,在专利文献3中提出了在使用具有顶吹底吹功能的转炉形式的炉来进行铁水的脱磷处理时将冷铁源的总量或其一部分在吹炼前半从炉上添加至铁水中的方法。

7、现有技术文献

8、专利文献

9、专利文献1:日本特开2011-38142号公报

10、专利文献2:日本特开昭63-169318号公报

11、专利文献3:日本特开2005-133117号公报

技术实现思路

1、发明所要解决的问题

2、然而,在专利文献1所记载的方法中,由于供给碳、硅的氧化燃烧所需要的氧气,转炉中的处理时间延长,生产性降低。另外,存在如下问题:如果使用硅铁,则由于硅的燃烧而生成sio2,因此炉渣的产生量增加,如果使用石墨、焦炭,则由于碳的燃烧而导致co2气体产生量增加。

3、另外,专利文献2中记载的底吹搅拌增强与热补偿相比,效果小。考虑到铁水-冷铁源界面附近的热平衡及碳物质平衡,可以以界面的热传递系数或铁液的物质转移系数的一次函数的形式表示冷铁源熔解速度。这里,已知界面的热传递系数或铁液的物质转移系数与搅拌能量的0.2~0.3次方成比例。因此,即使将搅拌动力能量设为1.5倍,熔解速度也仅增加1成左右。

4、此外,在专利文献3中记载的方法中,能够避免由脱磷处理前半的铁液温度降低所导致的冷铁源熔解的停滞、冰山的生成。然而,为了避免熔解残留,将冷铁源的投入时期限制为吹炼前半,由此,在现实的吹炼时间中可投入的量存在限制。在专利文献3所记载的方法中,冷铁源使用比率的上限为10%左右。

5、本发明是鉴于这样的情况而完成的,其目的在于提供在容纳于转炉型容器内的冷铁源及铁水的精炼处理中防止冷铁源的熔解残留并且增加冷铁源的用量、且不损害生产性的转炉炼钢方法。

6、解决问题的方法

7、发明人等为了解决上述问题而反复进行了各种实验,其结果是,通过对在脱磷处理开始前装入的冷铁源量设置上限,对在脱磷处理中或脱碳处理时进一步添加冷铁源的条件进行研究,从而发现了能够解决现有问题的新的转炉炼钢方法。本发明是基于上述见解而完成的,其主旨如下所述。

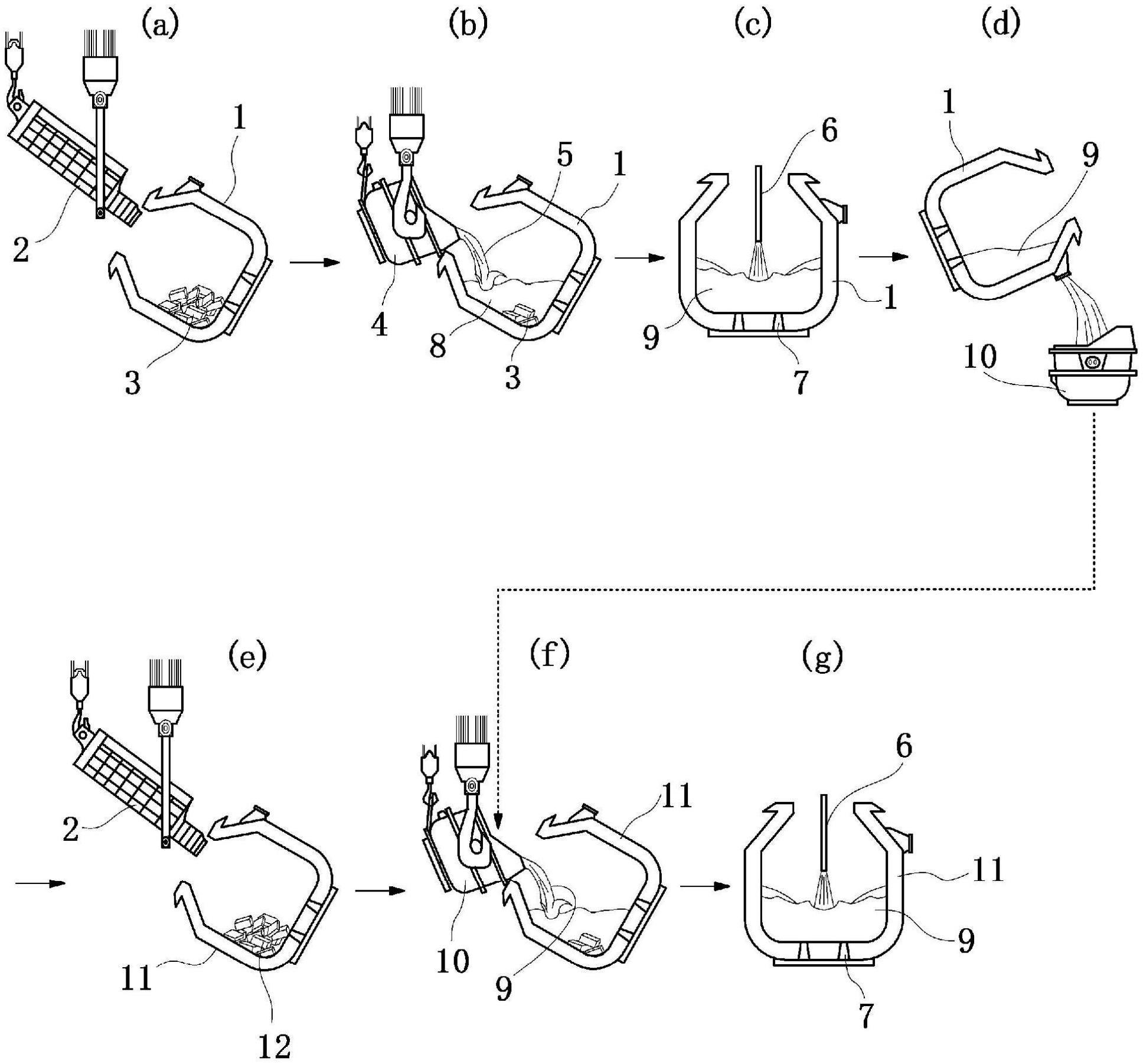

8、有利地解决上述问题的本发明的转炉炼钢方法具有:

9、对容纳于转炉型容器内的冷铁源及脱磷前铁水添加副原料,并且供给氧化性气体,进行该脱磷前铁水的脱磷处理,得到脱磷后铁液,将得到的脱磷后铁液出铁至铁水接受容器并保持于铁水接受容器中的步骤;以及

10、将保持于上述铁水接受容器中的上述脱磷后铁液再装入进行了上述脱磷处理的第一转炉型容器、或者再装入与上述第一转炉型容器不同的第二转炉型容器,供给氧化性气体,进行脱碳处理,得到钢液的步骤,

11、在上述脱磷处理中,向上述第一转炉型容器中一次性装入满足下述式(1)的量的第一冷铁源,然后,装入上述脱磷前铁水,进行该脱磷处理,在上述脱碳处理中,将第二冷铁源一次性装入进行了上述脱磷处理的上述第一转炉型容器、或者与上述第一转炉型容器不同的上述第二转炉型容器,然后,装入保持于上述铁水接受容器的上述脱磷后铁液,进行该脱碳处理,

12、%ws0≤0.1186t-134(%ws0≥0)···(1)

13、式中,%ws0:第一冷铁源装入量相对于第一冷铁源装入量与脱磷前铁水装入量之和的比例(%)

14、t:脱磷前铁水的温度(℃)。

15、需要说明的是,可以认为,对于本发明的转炉炼钢方法而言,以下的1~4等可成为更优选的解决方法。

16、1.在上述脱磷处理及上述脱碳处理中的任一种处理或两种处理中,从上述转炉型容器的炉上向该转炉型容器内投入第三冷铁源;

17、2.在上述脱磷处理及上述脱碳处理中的任一种处理或两种处理的处理中,将从上述转炉型容器的炉上向该转炉型容器内投入的上述第三冷铁源以满足下述式(2)的量逐次投入,

18、wsadd≤2.4tadd···(2)

19、式中,wsadd:冷铁源投入量(t)

20、tadd:第1次炉上投入时为从吹炼开始至第1次投入开始的时间(分钟)

21、第2次以后投入时为从上一次投入完成至下一次投入开始的时间(分钟);

22、3.从上述转炉型容器的炉上投入的上述第三冷铁源的最长尺寸为100mm;

23、4.在上述脱磷处理中从上述转炉型容器的炉上向该转炉型容器内装入上述第三冷铁源时,满足以下的任一者或两者:该第三冷铁源中含有的碳浓度为0.3质量%以上、以及上述脱磷处理结束后的脱磷后铁液的温度为1380℃以上。

24、发明的效果

25、根据如上所述地构成的本发明,通过对在脱磷处理开始前装入的冷铁源量设置上限而进行脱磷处理,将得到的上述脱磷后铁液再装入转炉中进行脱碳处理,此时,在装入脱磷后铁液之前一次性装入冷铁源,进行脱碳处理。由此,可抑制脱磷处理初期的铁液温度降低,抑制冷铁源熔解的停滞及冰山的生成。其结果是,能够防止冷铁源的熔解残留,并且在脱磷处理或脱碳处理的一系列处理中增加冷铁源的用量。而且,由于能够防止因冷铁源原料金属附着在炉底使底吹风口闭塞而导致的搅拌变差及脱磷能力降低,因此,还具有能够稳定地实施脱磷处理的效果。

26、此外,将在脱磷处理、脱碳处理时添加的冷铁源的一部分的添加方法设为在处理中从转炉的炉上添加。由此,能够抑制处理初期的铁液温度降低,抑制冷铁源熔解的停滞及冰山的生成,并且能够在脱磷处理或脱碳处理中熔解更多的冷铁源。这里,通过将从炉上投入的冷铁源设为最长尺寸为100mm的尺寸,能够避免炉上料斗及传送机等运送设备的不良情况,使从炉上的冷铁源供给稳定化。

- 还没有人留言评论。精彩留言会获得点赞!