一种多工位打磨抛光一体机的制作方法

1.本实用新型涉及自动打磨抛光设备领域,特别是一种多工位打磨抛光一体机。

背景技术:

2.目前,在不锈钢玻璃夹行业,特别是夹持底座的毛坯料,表面打磨、抛光仍然使用传统的人工打磨方式,即:人工将夹持底座的毛坯料,拿件到砂轮机上打磨、抛光。这样的工作方式,工作强度大、工作环境恶劣、工时费高、生产效率低下等。

3.专利文献cn103894907a,公开了一种砂带打磨抛光机,利用驱动机构实现转盘沿其上打磨轮的轴线方向的移动,在未使用时转盘远离砂带内侧,节省了打磨时砂带内侧处的机架的空间,也方便了机械手在靠近砂带内侧的机架处进行动作的转换,保证了打磨过程的稳定性以及工件表各处打磨精度的统一性。设置若干曲面曲率不同的打磨轮,在对工件表面进行正常打磨的功能外,还增加了对工件表面进行曲面打磨的功能,实用价值更高。这种打磨抛光机,只能实现单工位打磨,不能实现多工位同时工作,工作效率较低。

4.专利文献cn206393422 u,公开了一种全自动四轴打磨抛光机,具有可对外凸曲面不锈钢产品进行精密打磨及开高光,可保证c角任何一段位置受到的抛光效果一致,生产出稳定的产品。但是只能实现单工位打磨,生产效率低。

5.专利文献cn 112264845 a,公开了一种零件加工用打磨抛光装置,将零件插入旋转盘上的零件固定孔内,开启限位气缸,限位气缸活塞杆推动弧形限位块,弧形限位块将零件固定在零件固定孔内,开启驱动电机,驱动电机输出轴带动其中一个连接轴转动,两个连接轴配合两个齿盘同向转动,进而两个旋转盘同向转动,旋转盘带动零件转动至打磨抛光轮下方,通过以上结构设置,该打磨抛光装置可以同时满足两个零件的打磨抛光工作,同时通过旋转盘的设置,使得零件的打磨抛光前所需要的输送时间更少,提升整个打磨抛光过程的效率。这种打磨抛光装置,仅涉及单工位打磨,工作效率提升局限。

技术实现要素:

6.本实用新型的目的在于克服以上技术缺陷,提出一种多工位打磨抛光一体机,提高生产效率,降低劳动强度,降低生产成本。

7.本实用新型为实现其技术目的所采取的技术方案是:一种多工位打磨抛光一体机,包括转盘旋转平台,在所述转盘旋转平台外围,设有若干个工作台,所述工作台包括上下料工作台和打磨工作台,

8.所述上下料工作台上设有上下料定位机构,所述打磨工作台上设有宽砂带打磨机、窄砂带打磨机,在所述转盘旋转平台中心设有立柱,所述转盘旋转平台与所述立柱之间设有与所述工作台对应的机械手机构,所述机械手机构用于抓取工件并移动到指定的打磨工作台;

9.在所述立柱顶部还设有电控机构,所述电控机构用于驱动所述转盘旋转平台、上下料工作台和打磨工作台。

10.优选的,所述转盘旋转平台底部设置转盘,所述转盘上方中心设置的立柱为控制柜,下方中心设置伺服电机以及减速器,所述伺服电机以及减速器能够带动所述转盘与控制柜同时旋转;所述转盘上还设有导电滑环,所述导电滑环外部电路设置在所述控制柜内。

11.优选的,所述上下料定位机构包括支撑架,所述支撑架顶部设置定位装置,

12.所述定位装置包括下模板,在所述下模板上设有上料槽和下料槽,在所述下模板外部还设有支撑柱,所述支撑柱下端连接在支撑架上,上端设有支撑板,所述支撑板与所述下模板之间连接有导轨,所述导轨上套接有连接板,所述连接板与所述导轨连接处设有套筒,

13.所述连接板中心设有上模板,所述上模板上设有与所述上料槽和下料槽对应的卡槽;所述上模板上部连接有驱动气缸,所述驱动气缸活塞杆末端连接在上模板上,缸筒卡接在支撑板上,所述驱动气缸能够驱动所述上模板和连接板沿着导轨上下移动,从而带动所述卡槽与所述上料槽和下料槽开合,实现将工件取放、定位。

14.优选的,所述打磨工作台上的砂带打磨机,包括底座、转盘和机架,所述底座连接在所述打磨工作台上,所述转盘连接在所述机架与所述底座之间;

15.所述机架下部设置电动机,上部设置传动轴装置,所述电动机与所述传动轴装置的同一侧均设有皮带轮,所述皮带轮之间连接有传送带;所述传动轴装置的的另一侧设置主动轮,所述机架上部、所述传动轴装置前方设置从动轮,所述从动轮通过从动轴装置连接在所述机架上部,所述主动轮与从动轮之间连接有砂带,在所述传动轴装置与所述从动轴装置之间还设有涨紧装置。

16.优选的,所述传动轴装置包括传动轴支撑架、传动轴、传动轴承,所述传动轴通过传动轴承连接在所述传动轴支撑架内;

17.所述从动轴装置包括从动轴支撑架、从动轴、从动轴承,所述从动轴通过从动轴承连接在所述从动轴支撑架内;

18.所述涨紧装置包括涨紧气缸和连接座,所述涨紧气缸缸筒底部与连接座固定,活塞杆末端与所述从动轴支撑架连接,所述连接座与所述机架固定。

19.优选的,所述砂带打磨机底部的转盘,能够旋转角度,用于对应不同的打磨面。

20.优选的,所述机械手机构包括机械手支撑架和机械手控制柜,所述机械手支撑架包括水平支撑架和垂直支撑架,所述垂直支撑架固定在所述水平支撑架一端;所述水平支撑架另一端设有z轴千斤顶,在所述水平支撑架上、所述z轴千斤顶内侧还设有z轴伺服电机;所述垂直支撑架上设有z轴直线导轨,所述z轴直线导轨上设有x轴支撑架,所述x轴支撑架能够在所述z轴伺服电机以及z轴千斤顶驱动下,沿着所述z轴直线导轨上下移动;

21.在所述x轴支撑架上设有x轴直线导轨,在所述x轴直线导轨上设有与之配合的x轴滑台;在所述x轴直线导轨上设有x轴传动杆,在所述x轴传动杆右端设有x轴伺服电机,用于驱动所述x轴滑台左右滑动;

22.所述x轴滑台上方设有y轴滑台,所述y轴滑台上设有y轴直线导轨,所述y轴直线导轨向所述转盘旋转平台中心的立柱方向延伸;所述y轴直线导轨上从外向内依次设有气动旋转卡盘、b轴、b轴伺服电机、y轴伺服电机,所述b轴一端穿过气动旋转卡盘向外伸出,用于连接工件,另一端连接在b轴伺服电机上,所述b轴伺服电机用于驱动b轴旋转,从而带动工件旋转,所述y轴伺服电机与所述y轴滑台之间通过y轴传动杆连接,用于驱动所述y轴滑台

前后滑动;

23.所述机械手控制柜扣设在所述y轴直线导轨上,用于保护所述气动旋转卡盘、b轴、b轴伺服电机、y轴伺服电机;

24.优选的,所述x轴直线导轨与所述y轴直线导轨,均为燕尾槽导轨。

25.本实用新型的有益效果是:转盘旋转平台带动机械手快速切换工位,以实现工件一次装夹,多工位同时工作,提升了生产效率。机械手机构与打磨工作台的位置配合,可以实现所有面全部打磨抛光,完全取代人工装夹和旋转,而且机械手抓取比人手抓取更加稳定,提升了产品质量。

附图说明

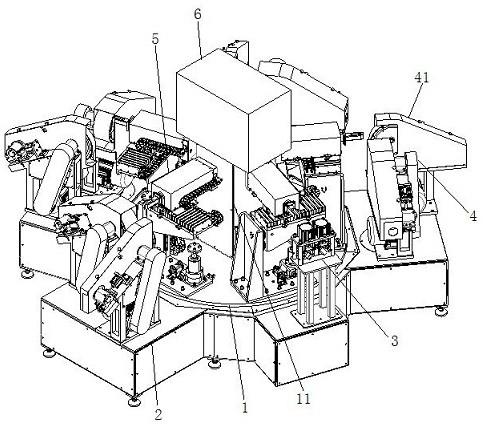

26.图1为本实用新型整体示意图;

27.图2 为上下料定位机构与机械手机构处结构示意图;

28.图3为图2中定位装置结构示意图;

29.图4为砂带打磨机结构示意图;

30.图5为机械手机构外形示意图;

31.图6为机械手机构内部结构示意图。

32.图中标记为:

33.1、转盘旋转平台;2、工作台;3、上下料工作台;4、打磨工作台;5、机械手机构;

34.6、电控机构;7、工件;11、立柱;31、上下料定位机构;32、支撑架;33、定位装置;331、下模板;332、上料槽;333、下料槽;334、支撑柱;335、支撑板;336、导轨;

35.337、连接板;338、套筒;339、上模板;3310、卡槽;3311、驱动气缸;41、宽砂带打磨机;401、底座;402、转盘;403、机架; 404、电动机;405、传动轴装置;

36.4051、传动轴支撑架;4052、传动轴;4053、传动轴承;406、皮带轮;407、传送带;

37.408、主动轮;409、从动轮;410、从动轴装置;4101、从动轴支撑架;4102、从动轴;4103、从动轴承;4111、砂带;412、涨紧装置;4121、涨紧气缸;4122、连接座;

38.51、机械手支撑架;52、机械手控制柜;511、水平支撑架;512、垂直支撑架;

39.513、z轴千斤顶;514、z轴伺服电机;515、z轴直线导轨;516、x轴支撑架;

40.517、x轴直线导轨;518、x轴滑台;519、x轴传动杆;520、x轴伺服电机;53、y轴滑台;521、y轴直线导轨;522、气动旋转卡盘;523、b轴;524、b轴伺服电机;

41.525、y轴伺服电机;526、y轴传动杆。

具体实施方式

42.下面结合附图实施例,对本实用新型做进一步说明。

43.实施例一

44.如图1

‑

6所示:一种多工位打磨抛光一体机,包括转盘旋转平台1,在所述转盘旋转平台1外围,设有若干个工作台2,所述工作台2包括上下料工作台3和打磨工作台4,

45.所述上下料工作台3上设有上下料定位机构31,所述打磨工作台4上设有宽砂带打磨机41、窄砂带打磨机42,在所述转盘旋转平台1中心设有立柱11,所述转盘旋转平台1与所述立柱11之间设有与所述工作台2对应的机械手机构5,所述机械手机构5用于抓取工件并

移动到指定的打磨工作台4;

46.在所述立柱11顶部还设有电控机构6,所述电控机构6用于驱动所述转盘旋转平台1、上下料工作台3和打磨工作台4。

47.所述转盘旋转平台1底部设置转盘13,所述转盘13上方中心设置的立柱11为控制柜,下方中心设置伺服电机以及减速器,所述伺服电机以及减速器能够带动所述转盘与控制柜同时旋转;所述转盘上还设有导电滑环,所述导电滑环外部电路设置在所述控制柜内。

48.确保工件能够快速切换工位,以实现工件一次装夹,多工位同时工作,提高了生产效率。

49.所述上下料定位机构31包括支撑架32,所述支撑架32顶部设置定位装置33,

50.所述定位装置33包括下模板331,在所述下模板331上设有上料槽332和下料槽333,在所述下模板331外部还设有支撑柱334,所述支撑柱334下端连接在支撑架32上,上端设有支撑板335,所述支撑板335与所述下模板331之间连接有导轨336,所述导轨336上套接有连接板337,所述连接板337与所述导轨336连接处设有套筒338,

51.所述连接板337中心设有上模板339,所述上模板339上设有与所述上料槽332和下料槽333对应的卡槽3310;所述上模板339上部连接有驱动气缸3311,所述驱动气缸3311活塞杆末端连接在上模板339上,缸筒卡接在支撑板335上,所述驱动气缸3311能够驱动所述上模板339和连接板337沿着导轨336上下移动,从而带动所述卡槽3310与所述上料槽332和下料槽333开合,实现将工件7取放、装夹、定位。

52.所述打磨工作台4上的砂带打磨机41,包括底座401、转盘402和机架403,所述底座401连接在所述打磨工作台4上,所述转盘402连接在所述机架403与所述底座401之间;

53.所述机架403下部设置电动机404,上部设置传动轴装置405,所述电动机404与所述传动轴装置405的同一侧均设有皮带轮406,所述皮带轮406之间连接有传送带407;所述传动轴装置405的的另一侧设置主动轮408,所述机架403上部、所述传动轴装置405前方设置从动轮409,所述从动轮409通过从动轴装置410连接在所述机架403上部,所述主动轮408与从动轮409之间连接有砂带4111,在所述传动轴装置405与所述从动轴装置410之间还设有涨紧装置412。

54.所述传动轴装置405包括传动轴支撑架4051、传动轴4052、传动轴承4053,所述传动轴4052通过传动轴承4053连接在所述传动轴支撑架4051内;

55.所述从动轴装置410包括从动轴支撑架4101、从动轴4102、从动轴承4103,所述从动轴4102通过从动轴承4103连接在所述从动轴支撑架4101内;

56.所述涨紧装412置包括涨紧气缸4121和连接座4122,所述涨紧气缸4121缸筒底部与连接座4122固定,活塞杆末端与所述从动轴支撑架4101连接,所述连接座4122与所述机架403固定。

57.所述宽砂带打磨机41底部的转盘402,能够旋转角度,用于对应不同的打磨面。不同工位的砂带打磨机,目数不同,同一工位的砂带打磨机,目数一致,角度不同,实现依次打磨工件7,避免频繁更换装夹,而实现不同精度打磨抛光,提高工作效率。

58.所述机械手机构5包括机械手支撑架51和机械手控制柜52,所述机械手支撑架51包括水平支撑架511和垂直支撑架512,所述垂直支撑架512固定在所述水平支撑架511一端;所述水平支撑架511另一端设有z轴千斤顶513,在所述水平支撑架511上、所述z轴千斤

顶513内侧还设有z轴伺服电机514;所述垂直支撑架512上设有z轴直线导轨515,所述z轴直线导轨515上设有x轴支撑架516,所述x轴支撑架516能够在z轴伺服电机514以及所述z轴千斤顶513驱动下,沿着所述z轴直线导轨515上下移动;实现对工件在z轴方向位置调整。

59.在所述x轴支撑架516上设有x轴直线导轨517,在所述x轴直线导轨517上设有与之配合的x轴滑台518;在所述x轴直线导轨517上设有x轴传动杆519,在所述x轴传动杆519右端设有x轴伺服电机520,用于驱动所述x轴滑台518左右滑动;实现对工件在x轴方向位置调整。

60.所述x轴滑台518上方设有y轴滑台53,所述y轴滑台53上设有y轴直线导轨521,所述y轴直线导轨521向所述转盘旋转平台1中心的立柱11方向延伸;所述y轴直线导轨521上从外向内依次设有气动旋转卡盘522、b轴523、b轴伺服电机524、y轴伺服电机525,所述b轴523一端穿过气动旋转卡盘522向外伸出,用于连接工件,另一端连接在b轴伺服电机524上,所述b轴伺服电机524用于驱动b轴523旋转,从而带动工件7旋转,以便于打磨工件7的不同表面,所述y轴伺服电机525与所述y轴滑台53之间通过y轴传动杆526连接;用于驱动所述y轴滑台53前后滑动;实现对工件在y轴方向位置调整。

61.所述机械手控制柜52扣设在所述y轴直线导轨521上,用于保护所述气动旋转卡盘522、b轴523、b轴伺服电机524、y轴伺服电机525;

62.所述x轴直线导轨517与所述y轴直线导轨521,均为燕尾槽导轨,x轴滑台518和y轴滑台53,与燕尾槽导轨配合,实现平稳移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1