一种导轨磨床的制作方法

1.本实用新型属于机械技术领域,涉及一种磨床,特别是一种导轨磨床。

背景技术:

2.导轨磨床是磨床的其中一个类别,专用于导轨打磨。

3.现有的导轨磨床如中国专利库公开的一种数控动梁式龙门导轨磨床(申请号:201420090890.5),包括床身、设于所述床身上与传动机构相连的工作台、设于所述工作台上的龙门架、以及数控系统,所述龙门架包括两侧的立柱及设于所述两立柱之间的横梁,所述两立柱上分别设有供所述横梁上下移动的纵向滑轨,所述横梁两侧分别设有横向拖板和纵向拖板,所述横向拖板由水平进给装置驱动,所述纵向拖板由纵向进给装置驱动,所述横向拖板上设有周边磨头,所述纵向拖板上设有垂直磨头,所述周边磨头与所述垂直磨头的旋转轴分别与所述横向拖板和所述纵向拖板固定连接,所述床身与所述工作台之间以及所述两拖板与所述横梁之间均设有静压导轨,所述静压导轨与液压系统相连,所述两立柱上分别设有直线光栅尺。

4.上述磨床在加工时,导轨同一加工位置的粗磨和精磨是分开独立进行的,工作效率较低。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种加工效率高且结构紧凑的导轨磨床。

6.本实用新型的目的可通过下列技术方案来实现:一种导轨磨床,包括床身和左右滑动设置在床身上的滑座,其特征在于,滑座呈长板状且长度前后延伸,滑座的左侧和右侧均设有打磨单元,且两打磨单元沿滑座中心对称设置;打磨单元包括前后滑动设置在滑座上的横向滑台、上下滑动设置在横向滑台上的纵向滑台以及用于分别驱动横向滑台和纵向滑台滑动的两驱动机构,两纵向滑台上均固定有旋转电机,旋转电机主轴呈竖直设置,且旋转电机主轴上固定有砂轮。

7.两打磨单元沿滑座中心对称设置,不仅使两砂轮呈左右一直线分布,使两砂轮能够连续对导轨进行磨削操作,一次性完成粗磨和精磨操作,具有工作效率高、加工精度高且加工方便的优点;同时,两打磨单元均集中在滑台上,可有效降低各零部件之间的距离,使整个结构变的较为紧凑,减少空间占用。

8.在上述的导轨磨床中,在同一打磨单元中,纵向滑台、横向滑台和旋转电机呈直线分布,且纵向滑台处于旋转电机和横向滑台之间,使两砂轮之间的距离最大化,有效避免粗磨和精磨相互干扰,提高磨削质量。

9.在上述的导轨磨床中,横向滑台上竖直固定有直线导轨一,直线导轨一上安装有导块一,且导块一与纵向滑台固连,确保纵向滑台稳定、精准滑动。

10.在上述的导轨磨床中,直线导轨一有两个且前后分布,两直线导轨一上均安装有

上述导块一,且两导块一均与纵向滑台固连。

11.在上述的导轨磨床中,滑座上水平固定有直线导轨二,直线导轨二长度前后延伸,直线导轨二上安装有导块二,且导块二与横向滑台固连,确保横向滑台稳定、精准滑动。

12.在上述的导轨磨床中,直线导轨二有两个且上下分布,两直线导轨二上均安装有上述导块二,且两导块二均与横向滑台固连。

13.在上述的导轨磨床中,其中一个驱动机构处于两直线导轨一之间,另一个驱动机构处于两直线导轨二之间,这样不仅可以提高横向滑台和纵向滑台的滑动稳定性和精度,又可进一步缩小各零部件之间的距离,使整个结构更为紧凑。

14.在上述的导轨磨床中,驱动机构包括驱动电机,两驱动电机分别固定在滑座和横向滑台上,且两驱动电机均通过丝杠螺母传动方式分别与横向滑台和纵向滑台连接。

15.作为另一种方案,在上述的导轨磨床中,驱动机构为气缸,两气缸分别固定在滑座和横向滑台上,且两气缸的活塞杆分别与横向滑台和纵向滑台固连。

16.作为另一种方案,在上述的导轨磨床中,横向滑台上设有滑槽一,滑槽一长度竖直延伸,滑槽一内滑动设置有滑块一,且滑块一与纵向滑台固连。

17.作为另一种方案,在上述的导轨磨床中,滑座上设有滑槽二,滑槽二长度前后延伸,滑槽二内滑动设置有滑块二,且滑块二与横向滑台固连。

18.设置纵向滑台通过滑槽一和滑块一配合与横向滑台滑动连接以及横向滑台通过滑槽二和滑块二配合与滑座滑动连接,可进一步降低各零部件之间的距离,使整个结构更为紧凑。

19.与现有技术相比,本导轨磨床具有以下优点:

20.1、两打磨单元沿滑座中心对称设置,使两砂轮呈左右一直线分布,使两砂轮能够连续对导轨进行磨削操作,一次性完成粗磨和精磨操作,具有工作效率高、加工精度高且加工方便的优点。

21.2、两打磨单元均集中在滑台上,可有效降低各零部件之间的距离,使整个结构变的较为紧凑,减少空间占用。

22.3、纵向滑台、横向滑台和旋转电机呈直线分布,且纵向滑台处于旋转电机和横向滑台之间,使两砂轮之间的距离最大化,有效避免粗磨和精磨相互干扰,提高磨削质量。

附图说明

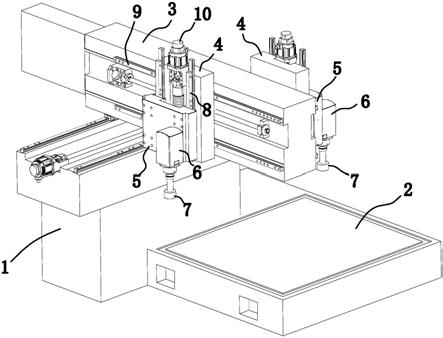

23.图1是导轨磨床的立体结构示意图。

24.图2是打磨单元的结构示意图。

25.图中,1、床身;2、工作台;3、滑座;4、横向滑台;5、纵向滑台;6、旋转电机;7、砂轮;8、直线导轨一;9、直线导轨二;10、驱动电机。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

27.实施例一

28.如图1所示,本导轨磨床包括床身1和水平设置在床身1前侧的工作台2,且工作台2

用于放置待打磨的导轨工件。

29.具体来说,

30.床身1上方左右滑动设置有滑座3,滑座3通过滑轨滑块结构与床身1滑动连接,并通过电机丝杠螺母传动结构带动滑座3自动左右滑动。其中,滑轨滑块结构和电机丝杠螺母传动结构均是现有技术,在此不做详细介绍。

31.如图1所示,滑座3呈长板状,滑座3呈竖直设置,且滑座3长度前后延伸。滑座3的左侧和右侧均设有打磨单元,且两打磨单元沿滑座3中心对称设置。

32.如图1和图2所示,打磨单元包括前后滑动设置在滑座3上的横向滑台4、上下滑动设置在横向滑台4上的纵向滑台5以及用于分别驱动横向滑台4和纵向滑台5滑动的两驱动机构。其中,两纵向滑台5上均固定有旋转电机6,旋转电机6主轴呈竖直设置,且旋转电机6主轴上固定有砂轮7,此时,两砂轮7均处于工作台2正上方。两打磨单元沿滑座3中心对称设置,不仅使两砂轮7呈左右一直线分布,使两砂轮7能够连续对导轨进行磨削操作,一次性完成粗磨和精磨操作,具有工作效率高、加工精度高且加工方便的优点;同时,两打磨单元均集中在滑台上,可有效降低各零部件之间的距离,使整个结构变的较为紧凑,减少空间占用。

33.进一步说明,在同一打磨单元中,纵向滑台5、横向滑台4和旋转电机6呈直线分布,且纵向滑台5处于旋转电机6和横向滑台4之间,使两砂轮7之间的距离最大化,有效避免粗磨和精磨相互干扰,提高磨削质量。

34.在本实施例中,

35.纵向滑台5和横向滑台4滑动方式如下:横向滑台4上竖直固定有直线导轨一8,直线导轨一8上安装有导块一,且导块一与纵向滑台5固连。优选直线导轨一8有两个且前后分布,两直线导轨一8上均安装有导块一,且两导块一均与纵向滑台5固连。

36.横向滑台4和滑座3连接方式如下:滑座3上水平固定有直线导轨二9,直线导轨二9长度前后延伸,直线导轨二9上安装有导块二,且导块二与横向滑台4固连。优选直线导轨二9有两个且上下分布,两直线导轨二9上均安装有上述导块二,且两导块二均与横向滑台4固连。

37.其中一个驱动机构处于两直线导轨一8之间,另一个驱动机构处于两直线导轨二9之间,这样不仅可以提高横向滑台4和纵向滑台5的滑动稳定性和精度,又可进一步缩小各零部件之间的距离,使整个结构更为紧凑。驱动机构包括驱动电机10,两驱动电机10分别固定在滑座3和横向滑台4上,且两驱动电机10均通过丝杠螺母传动方式分别与横向滑台4和纵向滑台5连接。其中,丝杠螺母传动方式是现有技术,在此不做详细展开说明。

38.实施例二

39.本实施例二的结构和原理同实施例一基本相同,不一样的地方在于:驱动机构为气缸,两气缸分别固定在滑座3和横向滑台4上,且两气缸的活塞杆分别与横向滑台4和纵向滑台5固连。

40.实施例三

41.本实施例三的结构和原理同实施例一基本相同,不一样的地方在于:横向滑台4上设有滑槽一,滑槽一长度竖直延伸,滑槽一内滑动设置有滑块一,且滑块一与纵向滑台5固连。

42.实施例四

43.本实施例四的结构和原理同实施例一基本相同,不一样的地方在于:滑座3上设有滑槽二,滑槽二长度前后延伸,滑槽二内滑动设置有滑块二,且滑块二与横向滑台4固连。

44.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1