一种辊体打磨装置的制作方法

1.本实用新型涉及机械加工技术领域,更确切地说涉及一种辊体打磨装置。

背景技术:

2.目前稀土永磁材料生产中需要使用真空熔炼炉,熔炼炉每浇注一次,急冷铜辊表面的铜因受热而发生结晶变化,使其表面粗糙度上升,造成导热性能降低,所以每次浇注完之后,必须对急冷铜辊表面进行抛光打磨,以增加急冷铜辊表面的光滑度,提高其导热性。在打磨过程中。目前,打磨铜辊大多是采用人工打磨的方式,砂纸缓慢地在铜辊表面移动,打磨时间长,效率低;打磨效果因人而异,容易出现漏磨,一致性很差,而且铜辊的消耗量较大。

技术实现要素:

3.针对现有技术的不足和缺陷,提供一种打磨高效、且效果好的辊体打磨装置。

4.为实现上述目的,本实用新型提供以下技术方案:

5.一种辊体打磨装置,包括工装架,所述工装架上设置有夹持机构以及打磨机构,所述夹持机构用于夹持辊体;

6.所述打磨机构包括安装架、打磨部、以及中间连接件,所述中间连接件与安装架可拆卸连接,所述打磨部位于辊体周侧,所述打磨部与中间连接件之间设置有弹性件,在弹性件的弹性作用下打磨部与辊体周面相抵;

7.所述辊体打磨装置还包括电机,所述电机输出端与夹持机构连接,所述电机输出端旋转以联动夹持机构与辊体同步旋转,旋转的辊体与打磨部持续接触被打磨。

8.采用以上结构后,本实用新型的一种辊体打磨装置,与现有技术相比,具有以下优点:在工装架上设置打磨机构,打磨机构包括位于打磨部,使用时通过夹持机构将辊体夹持,并将辊体周面与打磨部相对,打磨部在弹性件的弹性作用下与辊体周面相抵,此时通过电机使夹持机构联动辊体同步旋转,旋转的辊体与打磨部持续接触,继而使辊体被打磨,设置弹性件使打磨部既可以增大打磨部与辊体周面的摩擦阻力,提升打磨效果,也能够驱使打磨部保持与辊体周面的接触,减少漏磨,使打磨高效。

9.作为本实用新型的一种改进,所述打磨部的数量为若干个,若干个打磨部呈旋转对称设置,所述辊体的轴心线与若干个打磨部的旋转轴重合。上述改进,使辊体周面多个位置同时与打磨部接触,进一步提升打磨效果,减少打磨时间。

10.作为本实用新型的一种改进,所述安装架上设置有连接座,所述中间连接件一端贯穿连接座设置,并且位于连接座两端的中间连接件上分别螺接有与连接座表面相抵紧固螺母,所述打磨部与中间连接件的另一端活动连接。中间连接件沿辊体径向设置,在使用时,可以调节中间连接件上两个紧固螺母的连接位置,以调整中间连接件与辊体周面的相对间距,进而调整打磨部的旋转半径,上述改进,可以满足不同直径辊体打磨的需要。

11.作为本实用新型的一种改进,所述打磨部设置有导杆,所述中间连接件设置有与

导杆配合的导向孔,所述弹性件套设在导杆外侧,并且一端与中间连接件固定,另一端与打磨部固定。上述改进,当辊体上有异物或者突出时,使得打磨过程中,可跳动的打磨部能够减少辊体或者打磨部的损坏,延长使用寿命。

12.作为本实用新型的一种改进,每个所述连接座上的中间连接件的数量分别为两个,两个所述中间连接件对应打磨部长度方向的端部设置。沿打磨部长度方向设置两个中间连接件,并且每个中间连接件分别用过弹性件以及导杆与打磨部配合连接。上述改进,使得打磨部的受力分布均匀,避免应力集中在辊体旋转时造成损坏。

13.作为本实用新型的一种改进,所述工装架上还设置有滑轨,所述夹持机构以及电机固定在滑动座上,所述滑动座与滑轨滑动配合驱使辊体轴向移动。上述改进,使用时可以驱动辊体轴向移动,以使轴向上多个位置能够与打磨部配合,提升了装置的功能性。

14.作为本实用新型的一种改进,所述夹持机构包括卡盘,所述电机的输出端与卡盘连接。上述改进,具有设计可靠,操作简单的特点。

15.作为本实用新型的一种改进,所述打磨部的打磨面中间位置与辊体周面相抵。上述改进,避免打磨部的边缘位置与辊体周面配合,在辊体旋转时,边缘位置与辊体周面接触,在应力较为集中的条件下易导致辊体周面损坏。

附图说明

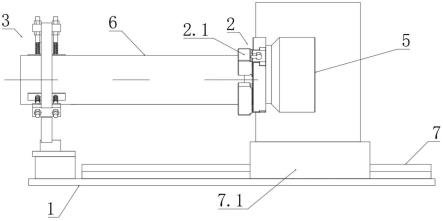

16.图1是本实用新型的第一实施的示意图。

17.图2是本实用新型的打磨机构的结构示意图。

18.图3是本实用新型的图2中a处结构放大示意图。

19.图4是本实用新型的打磨部与辊体配合的结构示意图。

20.图中所示:1、工装架;2、夹持机构;2.1、卡盘;3、打磨机构;3.1、安装架;3.11、连接座;3.2、打磨部;3.21、导杆;3.3、中间连接件;3.31、紧固螺母;3.32、导向孔;4、弹性件;5、电机;6、辊体;7、滑轨;7.1、滑动座。

具体实施方式

21.下面结合附图和具体实施例对本实用新型作进一步说明。

22.请参阅图1-4所示,为实现上述目的,本实用新型提供以下技术方案:一种辊体6打磨装置,包括工装架1,所述工装架1上设置有夹持机构2以及打磨机构3,所述夹持机构2用于夹持辊体6;

23.所述打磨机构3包括安装架3.1、打磨部3.2、以及中间连接件3.3,所述中间连接件3.3与安装架3.1可拆卸连接,所述打磨部3.2位于辊体6周侧,所述打磨部3.2与中间连接件3.3之间设置有弹性件4,在弹性件4的弹性作用下打磨部3.2与辊体6周面相抵;

24.所述辊体6打磨装置还包括电机5,所述电机5输出端与夹持机构2连接,所述电机5输出端旋转以联动夹持机构2与辊体6同步旋转,旋转的辊体6与打磨部3.2持续接触被打磨。

25.采用以上结构后,本实用新型的一种辊体6打磨装置,与现有技术相比,具有以下优点:在工装架1上设置打磨机构3,打磨机构3包括位于打磨部3.2,使用时通过夹持机构2将辊体6夹持,并将辊体6周面与打磨部3.2相对,打磨部3.2在弹性件4的弹性作用下与辊体

6周面相抵,此时通过电机5使夹持机构2联动辊体6同步旋转,旋转的辊体6与打磨部3.2持续接触,继而使辊体6被打磨,设置弹性件4使打磨部3.2既可以增大打磨部3.2与辊体6周面的摩擦阻力,提升打磨效果,也能够驱使打磨部3.2保持与辊体6周面的接触,减少漏磨,使打磨高效。

26.作为本实用新型的一种改进,所述打磨部3.2的数量为若干个,若干个打磨部3.2呈旋转对称设置,所述辊体6的轴心线与若干个打磨部3.2的旋转轴重合。上述改进,使辊体6周面多个位置同时与打磨部3.2接触,进一步提升打磨效果,减少打磨时间。

27.作为本实用新型的一种改进,所述安装架3.1上设置有连接座3.11,所述中间连接件3.3一端贯穿连接座3.11设置,并且位于连接座3.11两端的中间连接件3.3上分别螺接有与连接座3.11表面相抵紧固螺母3.31,所述打磨部3.2与中间连接件3.3的另一端活动连接。中间连接件3.3沿辊体6径向设置,在使用时,可以调节中间连接件3.3上两个紧固螺母3.31的连接位置,以调整中间连接件3.3与辊体6周面的相对间距,进而调整打磨部3.2的旋转半径,上述改进,可以满足不同直径辊体6打磨的需要。

28.作为本实用新型的一种改进,所述打磨部3.2设置有导杆3.21,所述中间连接件3.3设置有与导杆3.21配合的导向孔3.32,所述弹性件4套设在导杆3.21外侧,并且一端与中间连接件3.3固定,另一端与打磨部3.2固定。上述改进,当辊体6上有异物或者突出时,使得打磨过程中,可跳动的打磨部3.2能够减少辊体6或者打磨部3.2的损坏,延长使用寿命。

29.作为本实用新型的一种改进,每个所述连接座3.11上的中间连接件3.3的数量分别为两个,两个所述中间连接件3.3对应打磨部3.2长度方向的端部设置。沿打磨部3.2长度方向设置两个中间连接件3.3,并且每个中间连接件3.3分别用过弹性件4以及导杆3.21与打磨部3.2配合连接。上述改进,使得打磨部3.2的受力分布均匀,避免应力集中在辊体6旋转时造成损坏。

30.作为本实用新型的一种改进,所述工装架1上还设置有滑轨7,所述夹持机构2以及电机5固定在滑动座7.1上,所述滑动座7.1与滑轨7滑动配合驱使辊体6轴向移动。上述改进,使用时可以驱动辊体6轴向移动,以使轴向上多个位置能够与打磨部3.2配合,提升了装置的功能性。

31.作为本实用新型的一种改进,所述夹持机构2包括卡盘2.1,所述电机5的输出端与卡盘2.1连接。上述改进,具有设计可靠,操作简单的特点。

32.作为本实用新型的一种改进,所述打磨部3.2的打磨面中间位置与辊体6周面相抵。上述改进,避免打磨部3.2的边缘位置与辊体6周面配合,在辊体6旋转时,边缘位置与辊体6周面接触,在应力较为集中的条件下易导致辊体6周面损坏。

33.工作原理:安装架3.1位于滑轨7的左侧,使用时,首先将滑动座7.1滑动至滑轨7的右侧,进一步的,将通过卡盘2.1将辊体6一端固定,另一端朝向安装架3.1内侧设置,进一步的,通过滑动座7.1沿滑轨7滑动至辊体6的周面与打磨部3.2的打磨面相对,进一步的,通过紧固螺母3.31调整打磨部3.2相对辊体6周面的间距,使打磨部3.2的打磨面贴合辊体6周面,并且弹性件4能够供给打磨部3.2与辊体6周面相抵的预紧力,该预紧力不能过度,否则会对辊体6周面造成磨损;进一步的,通过电机5驱动夹持机构2联动辊体6同步旋转,旋转的辊体6与打磨部3.2保持接触被打磨,进一步,通过滑动座7.1沿滑轨7朝向左侧缓慢移动,此时辊体6轴向移动,辊体6由左端至右端皆可与打磨部3.2接触被打磨。

34.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1