软磁性部件及其中间体、所述部件和所述中间体各自的制造方法以及软磁性部件用合金与流程

1.本发明涉及包含si和al的fe-co基软磁性部件用合金,并且涉及软磁性部件、其中间体以及它们的制造方法。

背景技术:

2.包含fe和si的合金的电磁钢板广泛用作电机磁芯材料,因为由此获得了包括提高的磁导率(μ)、减小的损耗(pcm)和增加的饱和磁通密度(bs)在内的磁特性。同时,近年来要求电动机具有更高的输出、更加小型化等,因此这使得作为能够获得更高的饱和磁通密度的含co的fe合金的软磁性合金得到开发。例如,已知通常被称为“坡明德合金(permendur)”的fe-49co-2v材料,其在饱和磁通密度(bs)和磁导率(μ)之间具有优异的平衡。同时,由于co是比si和其他元素昂贵得多的元素,因此也已经提出了具有减少的co含量的软磁性合金。

3.例如,专利文献1公开了一种包含si和al的fe-co基软磁性合金,其用于形成诸如变压器的磁芯之类的磁性部件。专利文献1记载了在将co含量减少至小于35%的情况下,根据co含量掺入si和al。专利文献1记载了虽然对该合金进行多次冷轧和退火(热处理)以获得片材或条带,但是确定co的添加量的上限使得在退火过程中不会快速且急剧地发生任何规则-不规则相变。

4.引文列表

5.专利文献

6.专利文献1:jp-t-2018-529021(本文所用的术语“jp-t”是指pct专利申请的日语译文公布文本)

技术实现要素:

7.技术问题

8.如上所述,由于co是极其昂贵的元素,因此包含大量co的电磁钢板存在与成本相关的问题。这种电磁钢板还具有与可制造性相关的问题,因为钢板由于包含大量的co而产生脆性相(规则相),除非通过适当控制加工和退火条件以确保可冷加工性,否则这会使得不能形成指定制品。

9.本发明是鉴于上述情况而完成的,目的在于提供fe-co基软磁性部件用合金、以及提供软磁性部件、其中间体以及它们的制造方法,其中通过调整添加至fe中的co的量并向其中添加其他元素,使fe-co基软磁性部件用合金取得了优异的可制造性而不损害可冷加工性,并且该fe-co基软磁性部件用合金中添加了si和al以满足软磁性部件所需的磁特性,特别是取得了减少的损耗。

10.问题的解决方案

11.根据本发明的fe-co基软磁性部件用合金,所述合金包含以下合金组成,以质量%

计包含:

12.5.00%至25.00%的co、

13.0.10%至2.00%的si以及

14.0.10%至2.00%的al,

15.(条件是si和al的总含量为1.00%至3.00%),

16.余量为fe和不可避免的杂质。

17.根据该特征,这种合金满足软磁性部件所需的磁特性,并且可具有优异的可冷加工性以确保高的可制造性。

18.上述发明的特征在于,该合金组成以质量%计可包含0.020%以下的c、0.10%以下的mn、0.010%以下的p、0.005%以下的s、0.05%

19.以下的cu、0.10%以下的ni、0.10%以下的cr、0.10%以下的mo、0.010%以下的ti、0.005%以下的o以及0.005%以下的n。

20.根据该特征,不仅确保了制造稳定性并满足了软磁性部件所需的磁特性,而且该合金还具有优异的可冷加工性,使得能够确保高的可制造性。

21.根据本发明的fe-co基软磁性部件用合金材料,其特征在于包含上述合金组成,并且平均晶粒直径调整至200μm以下。

22.根据该特征,合金材料不仅满足软磁性部件所需的磁特性,而且还具有优异的可冷加工性,使得能够确保高的可制造性。

23.根据本发明的fe-co基软磁性部件用预制件,其能够通过进行伴随加热的磁性调整处理提供软磁性部件,

24.其中预制件包含上述合金组成,并且包括由冷加工获得的冷加工组织。

25.根据该特征,通过进行伴随加热的磁性调整处理获得再结晶组织,并且可以容易地获得软磁性部件所需的磁特性。

26.根据本发明的fe-co基软磁性部件,其包含上述合金组成,

27.其中通过进行磁性调整处理获得fe-co基软磁性部件,使得平均晶粒直径为40μm以上,并且在1.5t和1khz测定的磁芯损耗为150w/kg以下。

28.根据该特征,该软磁性部件具有优异的可制造性,并且具有软磁性部件所需的高的磁特性。

29.在上述发明中,fe-co基软磁性部件可具有以下特征,即包括由消除加工应变形成的再结晶组织。

30.根据该特征,这种软磁性部件具有优异的可制造性,并且具有软磁性部件所需的高的磁特性。

31.根据本发明的用于制造fe-co基软磁性部件用预制件的方法,该预制件能够通过进行伴随加热的磁性调整处理提供软磁性部件,

32.所述方法包括:

33.制备包含合金的合金材料,所述合金包含以下合金组成,以质量%计包含:

34.5.00%至25.00%的co、

35.0.10%至2.00%的si以及

36.0.10%至2.00%的al,

37.(条件是si和al的总含量为1.00%至3.00%),

38.余量为fe和不可避免的杂质,并且合金材料的平均晶粒直径调整至200μm以下;以及

39.冷加工所述合金材料以形成冷加工组织。

40.根据该特征,通过进行伴随加热的磁性调整处理,可以以高的可制造性获得容易得到软磁性部件所需的磁特性的预制件。

41.在上述发明中,合金组成以质量%计可还包含:0.020%以下的c、0.10%以下的mn、0.010%以下的p、0.005%以下的s、0.05%以下的cu、0.10%以下的ni、0.10%以下的cr、0.10%以下的mo、0.010%以下的ti、0.005%以下的o以及0.005%以下的n。

42.根据该特征,可以以高的可制造性获得容易得到软磁性部件所需的磁特性的预制件。

43.根据本发明的用于制造fe-co基软磁性部件的方法,该方法包括:

44.制备包含合金的合金材料,所述合金包含以下合金组成,以质量%计包含:

45.5.00%至25.00%的co、

46.0.10%至2.00%的si以及

47.0.10%至2.00%的al,

48.(条件是si和al的总含量为1.00%至3.00%),

49.余量为fe和不可避免的杂质,并且合金材料的平均晶粒直径调整至200μm以下;

50.冷加工所述合金材料;以及

51.进行伴随加热的磁性调整处理,使得包括平均晶粒直径为40μm以上的再结晶组织,并且在1.5t和1khz测定的磁芯损耗为150w/kg以下。

52.根据该特征,通过由冷加工引入的加工应变和由再结晶获得的再结晶组织,可以以高的可制造性获得满足其所需的磁特性的软磁性部件。

53.在上述发明中,合金组成以质量%计可还包含:0.020%以下的c、0.10%以下的mn、0.010%以下的p、0.005%以下的s、0.05%以下的cu、0.10%以下的ni、0.10%以下的cr、0.10%以下的mo、0.010%

54.以下的ti、0.005%以下的o以及0.005%以下的n。

55.发明的有利效果

56.本发明可以提供:fe-co基软磁性部件用合金,其取得了优异的可制造性而不损害可冷加工性,并且其中添加了si和al以满足软磁性部件所需的磁特性,特别是取得了减少的损耗;软磁性部件;其中

57.间体;以及用于制造该部件和该中间体的方法。

附图说明

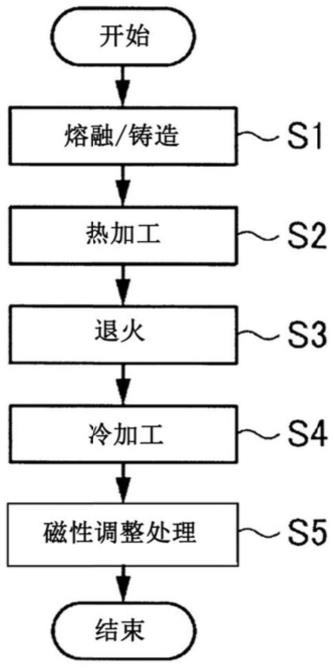

58.[图1]图1为示出了用于制造根据本发明的软磁性部件的方法的实例的流程图。

[0059]

[图2]图2为示出了在制造测试中使用的合金的组成的表。

[0060]

[图3]图3为示出了在制造测试中获得的软磁性部件的特性的表。

[0061]

[图4]图4包括在实施例6中的(a)退火后、(b)冷加工后、和(c)磁性调整处理后的截面组织的照片。

具体实施方式

[0062]

下面使用图1描述作为本发明一个实例的软磁性部件、软磁性部件用合金材料和作为根据本发明的软磁性部件用中间体的软磁性部件用预制件、用于制造软磁性部件和预制件的方法以及软磁性部件用合金。

[0063]

如图1所示,在用于制造软磁性部件的方法中,首先熔融并铸造(s1)包含指定组成的软磁性部件用合金。

[0064]

在此,软磁性部件用合金为fe-co基合金,其包含以下合金组成,以质量%计包含:5.00%至25.00%的co、0.10%至2.00%的si以及0.10%至2.00%的al。条件是合金组成满足si和al的总含量为1.00%至3.00%的条件。

[0065]

通过如此调整添加至fe中的co的量并添加其他元素而获得的合金组成,能够使得在最终所得的软磁性部件中获得所需的高水平的软磁特性,而不损害可冷加工性。

[0066]

优选的是,这种fe-co基合金已经经过成分调整,以具有950℃以上的α/α+γ相变点。提高相变点抑制了作为反铁磁性相的γ相的残留,即使在下文将描述的磁性调整处理(磁退火、热处理:s5)后亦是如此,使得容易获得具有优异的磁特性的软磁性部件。

[0067]

该合金组成以质量%计可包含0.020%以下的c、0.10%以下的mn、0.010%以下的p、0.005%以下的s、0.05%以下的cu、0.10%以下的ni、0.10%以下的cr、0.10%以下的mo、0.010%以下的ti、0.005%以下的o以及0.005%以下的n。这些是希望尽可能减少的杂质。尽管允许包含这些杂质元素,只要这些杂质元素对软磁性部件的磁特性和其他特性没有影响即可,但是其中已经规定了这些杂质元素的含量的制造步骤有利于品质稳定性和制造稳定性的增强。

[0068]

然后,对软磁性部件用铸造合金进行热加工(s2)。在此,铸造合金通过初轧、热锻和/或热轧成形为将在下文描述的合金材料的形状,例如坯料。在热加工中,至少在最终提供应变的步骤中的加热温度优选低于α/α+γ相变点。例如,加热温度优选为900℃以下。由此,可以抑制热加工过程中晶粒的生长,以使通过退火(s3)(将在下文描述)获得的软磁性部件用合金材料的平均晶粒直径为200μm以下。通过由此在热加工中保持相对小的晶粒直径,可以防止在冷加工(s4)中产生裂纹,这将在下文描述。顺便提及,在热加工中,从保持小的晶粒直径的观点出发,除了最终提供应变的步骤之外的步骤中的加热温度也优选低于α/α+γ相变点。然而,考虑到锻造设备的负担,可以使用高于该温度的温度。

[0069]

随后,进行用于去除加工应变的退火(s3),以将平均晶粒直径调整至200μm以下,从而获得软磁性部件用合金材料。在此,优选的是,在例如700℃至900℃的温度范围内保持加热以防止过度的晶粒生长。根据热加工(s2)中产生的加工应变,可发生再结晶,并且这也有助于晶粒尺寸的减小并可抑制晶粒生长。在此获得的合金材料为(例如)厚度为1.0mm至10.0mm的板材。

[0070]

对通过退火制备的合金材料进行冷加工(s4),以获得具有加工应变的软磁性部件用预制件。在此,预先赋予用于将在下文描述的磁性调整处理(磁退火、热处理:s5)中引起再结晶以形成微细的晶粒的加工应变。对于冷加工,可以使用已知的加工方法,例如冷轧或冷拔。在不能通过一个道次进行冷加工的情况下,合金材料可以通过多个道次进行加工。在这种情况下,可以在道次之间进行中间退火以便于冷加工。在600℃至900℃的温度范围内进行中间退火,使得除去可能成为冷加工障碍的任何加工应变,并防止过度的晶粒生长。由

此,可以获得软磁性部件用预制件,该预制件具有通过冷加工形成的冷加工组织。获得例如作为厚度为0.01mm至0.9mm的片状物的软磁性部件用预制件。

[0071]

对获得的软磁性部件用预制件进行加热,以进行磁性调整处理(磁退火:s5)。这种磁性调整处理是磁退火,以用于形成经调整的粗晶粒以实现磁芯损耗的减小,并且优选在接近α/α+γ相变点的高温下进行。例如,将预制件在真空或非氧化气氛如分解的氨气中保持在850℃至950℃的温度范围内。由此,使合金组织具有经调整的粗晶粒,从而获得平均晶粒直径为40μm以上的组织。因此,可以获得具有优异的磁芯损耗的软磁性部件。

[0072]

在上述方式中,可以通过以下步骤获得软磁性部件用合金材料:对软磁性部件用合金进行热加工(s2),然后进行退火(s3),从而获得软磁性部件用合金材料,此后通过对该合金材料进行冷加工(s4),可获得软磁性部件用预制件,并且通过磁性调整处理(s5),可以获得具有由消除加工应变所致的再结晶组织的软磁性部件。特别是,通过调整co等的含量,以高水平获得软磁性部件所需的软磁特性而不损害可冷加工性。

[0073]

[制造测试]

[0074]

接下来,使用图2和图3说明实际制造软磁性部件的测试结果。

[0075]

首先,在真空感应炉中分别熔融各自具有图2所示的实施例1至7和比较例1至15的组成的合金,并铸造以获得3.6-t钢锭。将获得的钢锭初轧,加热至1,100℃并热锻,随后加热至900℃(或仅在实施例7中为970℃),并进行热轧,从而制造厚度为3.5mm的板状卷材。此外,除去氧化皮,并且进行退火,其中将卷材在750℃的温度在氮气氛中保持6小时。通过依次进行冷轧、中间退火和冷轧,对退火后的卷材进一步进行冷加工,从而获得0.2mm厚的软磁性部件用片状预制件。然后,进行磁性调整处理(磁退火),其中将预制件在850℃或950℃的温度在分解的氨气的气氛中保持2小时,由此获得软磁性部件。

[0076]

如图3所示,检测各自从最终获得的测试材料(软磁性部件)切割出的各测试试样的饱和磁化(js)、磁芯损耗和平均晶粒直径。对于平均晶粒直径,还检测在退火(s3)之后(冷加工之前)从一些测试材料中切割出的各测试试样。还评价了冷加工(s4)中的可加工性。顺便提及,使用相图计算软件thermo-calc 2020a和合金数据库fe6,基于通过分析确定的合金组成(参见图2中的化学成分)确定各α/α+γ相变点,并进行记录。相变点的目标值设定为950℃以上。

[0077]

对于饱和磁化(js),使用vsm(振动样品磁力计)检测各0.2mm厚的片状测试试样,以记录在2,000ka/m的磁场强度hm的磁化值。饱和磁化(js)的目标值设定为2.05t以上。

[0078]

对于磁芯损耗,堆叠五片0.2mm厚的片状测试试样以产生外径为28mm、内径为20mm且厚度为1mm的环形多层磁芯,并且设置100匝初级线圈和100匝次级线圈。使用已知的磁芯损耗测定装置,当用1.5t和1khz的正弦波的交流磁场磁化初级线圈时,基于在次级线圈中发生的多层磁芯的损耗pcm的信号测定磁芯损耗并进行记录。在这些条件下的磁芯损耗的目标值设定为150w/kg以下。

[0079]

对于平均晶粒直径,如上所述检测退火(s3)后的测试材料和磁性调整处理(s5)后最终获得的测试材料这两者。用光学显微镜在五个视野中以25倍或50倍的放大倍率检查由各测试材料切割出的测试试样的组织,并通过求积法确定平均晶粒直径。

[0080]

对于退火(s3)后的测试材料,将平均晶粒直径在150μm以下的情况评定为良好,并用“a”表示,将平均晶粒直径大于150μm且为200μm以下的情况评定为尚可,并用“b”表示,并

且将平均晶粒直径大于200μm的情况评定为差,并用“c”表示。对于磁性调整处理(s5)后(磁退火后)的测试材料,将平均晶粒直径为40μm以上的情况评定为良好,并用“a”表示,并且将平均晶粒直径小于40μm的情况评价为差,并用“c”表示。

[0081]

对于冷加工(s4)中的可加工性的评价,基于经过冷加工的测试材料的外观,按以下方式评估可加工性。将没有裂纹的各测试材料评定为良好,并用“a”表示,将部分有裂纹但能够呈制品形状的各测试材料评定为尚可,并用“b”表示,并且将整体具有裂纹且无法呈制品形状的各测试材料评定为差,并用“c”表示。

[0082]

如图3所示,在实施例1至7中,α/α+γ相变点为950℃以上,饱和磁化(js)的值为2.05t以上,并且磁芯损耗的值为150w/kg以下;实施例1至7各自满足目标值。对于平均晶粒直径和可加工性,实施例1至6为“良好”,但实施例7的退火后的平均晶粒直径和可加工性为“尚可”。虽然实施例7的退火后的平均晶粒直径相对较大,但认为这是由于高的热轧温度所致。

[0083]

例如,如图4(a)所示,在实施例6的退火(s3)后的截面组织照片中,观察到几乎无取向的组织。该组织的平均晶粒直径为100μm,这在150μm以下。如图4(b)所示,在实施例6的冷加工(s4)后的截面组织照片中,观察到在页面右侧/左侧方向上延伸的晶粒,表明经冷加工的合金材料具有由冷加工形成的冷加工组织。此外,如图4(c)所示,在实施例6的磁性调整处理(s5)后的截面组织照片中,观察到包括变直的晶粒边界的组织,表明经处理的合金材料具有通过消除加工应变而形成的再结晶组织。实施例6的磁性调整处理(s5)后的合金材料的平均晶粒直径为50μm,这在40μm以上。

[0084]

如上所述,在实施例1至7中能够获得软磁性部件所需的磁特性,例如减小的磁芯损耗。

[0085]

同时,与实施例1类似,比较例1至4包含约5质量%的co。比较例1具有较低的相变点,并且磁退火后(磁性调整处理(s5)后)的平均晶粒直径小。其结果是,比较例1的磁芯损耗增加,并且不能获得软磁性部件所需的磁特性。认为这是因为比较例1既不包含si也不包含al。比较例2也具有较低的相变点,并且在磁退火后的平均晶粒直径小。其结果是,比较例2的磁芯损耗增加,并且不能获得软磁性部件所需的磁特性。认为这是因为比较例2不包含al。虽然比较例3的相变点为950℃以上,但磁芯损耗增加,并且不能获得软磁性部件所需的磁特性。认为这是因为比较例3不包含si。虽然比较例4获得了软磁性部件所需的磁特性,但可加工性差。认为这是因为虽然比较例4包含si和al,但si含量太高。

[0086]

与实施例2类似,比较例5至8各自包含约10质量%的co。虽然co含量不同,但比较例5至7分别得到了与比较例1至3类似的结果。同样认为这可归因于是否包含si和al。虽然比较例8获得了软磁性部件所需的磁特性,但与比较例4类似,比较例8的可加工性差。认为这是因为比较例8的al含量太高。

[0087]

与实施例3至6类似,比较例9至14各自包含约18质量%的co。虽然co含量不同,但比较例9至11分别得到了与比较例1至3类似的结果。比较例12具有较高的磁芯损耗。认为这是因为si和al的总含量太低。虽然比较例13的磁芯损耗低,但可加工性差。认为这是因为比较例13中si和al的总含量太高,并且因为si含量本身太高,而al含量本身太低。比较例14的可加工性差。认为这是因为比较例14中si和al的总含量太高,并且si含量本身也太高。

[0088]

比较例15的co含量为27.2质量%,这高于实施例。比较例15的相变点低,并且磁退

火后的平均晶粒直径也差。其结果是,比较例15的磁芯损耗高,并且可加工性差。认为这是因为比较例15的co含量太高,并且这令人不希望地使材料变脆。

[0089]

另一方面,可以提供软磁性部件的包括实施例的fe-co基合金的组成的范围以如下方式确定。首先,对必要添加元素进行说明。

[0090]

co是用于确保软磁性部件所需的磁特性、特别是用于获得高的饱和磁通密度bs所必需的元素。另一方面,在所含的co过量的情况下,不仅生成fe-co基规则相致使材料显著脆化,而且由于原料的成本极高,因此成本增加。鉴于此,co的含量以质量%计在5.00%至25.00%的范围内。

[0091]

si不仅提高了材料的电阻,而且可以确保对于软磁性材料至关重要的低的晶体磁各向异性常数和低的磁致伸缩常数,从而大幅减小了在高频范围内使用中的铁损pcm。另一方面,在包含过量的si的情况下,这导致饱和磁通密度bs下降,并且材料脆化。鉴于此,si的含量在0.10%至2.00%的范围内,优选在1.00%至2.00%的范围内。

[0092]

al不仅提高了材料的电阻,而且可以确保对于软磁性材料至关重要的低的晶体磁各向异性常数,从而大幅减小了在高频范围内使用中的铁损pcm。另一方面,在包含过量的al的情况下,这导致饱和磁通密度bs下降,并且材料脆化。鉴于此,al的含量以质量%计在0.10%至2.00%的范围内,优选在0.20%至0.50%的范围内。

[0093]

si和al的总含量存在下限,以确保包括磁各向异性在内的磁特性。另一方面,在si和al的总含量太高的情况下,这导致饱和磁通密度bs下降,并且材料脆化。鉴于此,si和al的总含量以质量%计在1.00%至3.00%的范围内,优选在1.40%至3.00%的范围内,更优选在1.90%至3.00%的范围内。

[0094]

接下来,对作为杂质但从确保制造稳定性的观点出发允许包含的元素进行说明。

[0095]

无论c的存在状态如何,c都会对磁特性产生不利影响,因此希望尽可能减少c。然而,难以完全除去在制造中不可避免地进入合金中的c。因此,可接受的c的含量为0.020%以下,以使c的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0096]

mn与s结合从而形成损害磁特性的硫化物,因此希望尽可能减少mn。然而,难以完全除去在制造中不可避免地进入合金中的mn。因此,可接受的mn的含量为0.10%以下,以使mn的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0097]

无论p的存在状态如何,p都会对磁特性产生不利影响,因此希望尽可能减少p。然而,难以完全除去在制造中不可避免地进入合金中的p。

[0098]

因此,可接受的p的含量为0.010%以下,以使p的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0099]

s与mn结合从而形成损害磁特性的流化物,因此希望尽可能减少s。然而,难以完全除去在制造中不可避免地进入合金中的s。因此,可接受的s的含量为0.005%以下,以使s的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0100]

无论cu的存在状态如何,cu都会对磁特性产生不利影响,因此希望尽可能减少cu。然而,难以完全除去在制造中不可避免地进入合金中的cu。因此,可接受的cu的含量为0.05%以下,以使cu的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0101]

虽然ni是磁性元素,但ni损害了上述实施例的软磁性部件的磁特性。因此,希望尽可能减少ni。然而,难以完全除去在制造中不可避免地进入合金中的ni。因此,可接受的ni

的含量为0.10%以下,以使ni的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0102]

无论cr的存在状态如何,cr都会对磁特性产生不利影响,因此希望尽可能减少cr。然而,难以完全除去在制造中不可避免地进入合金中的cr。因此,可接受的cr的含量为0.10%以下,以使cr的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0103]

无论mo的存在状态如何,mo都会对磁特性产生不利影响,因此希望尽可能减少mo。然而,难以完全除去在制造中不可避免地进入合金中的mo。因此,可接受的mo的含量为0.10%以下,以使mo的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0104]

ti与c和n结合从而形成损害磁特性的碳化物和氮化物,因此希望尽可能减少ti。然而,难以完全除去在制造中不可避免地进入合金中的ti。因此,可接受的ti的含量为0.010%以下,以使ti的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0105]

o与各种元素一起形成氧化物基夹杂物,这些夹杂物即使在高温下也是稳定的,因此损害了磁特性。因此,希望尽可能减少o。然而,难以完全除去在制造中不可避免地进入合金中的o。因此,可接受的o的含量为0.005%以下,以使o的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0106]

n与al和ti结合从而形成损害磁特性的氮化物,因此希望尽可能减少n。然而,难以完全除去在制造中不可避免地进入合金中的n。因此,可接受的n的含量为0.005%以下,以使n的含量在对软磁性部件所需的磁特性没有影响的范围内。

[0107]

虽然以上描述了本发明的代表性实施例,但本发明并不一定局限于此。本领域技术人员能够在本发明的主旨范围内或在所附权利要求的范围内对这些实施例进行各种替换或修改。

[0108]

工业适用性

[0109]

本发明可以提供:fe-co基软磁性部件用合金,其取得了优异的可制造性而不损害可冷加工性,并且其中添加了si和al以满足软磁性部件所需的磁特性,特别是取得了减少的损耗;软磁性部件;其中间体;以及用于制造它们的方法。

[0110]

本技术基于在2020年7月8日提交的日本专利申请(申请no.2020-117770),该申请的全部内容通过引用并入本文。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1