钢管加工后的压缩强度损失少的热轧钢材及其制造方法与流程

本发明涉及一种钢管加工后的压缩强度损失少的热轧钢材及其制造方法。

背景技术:

1、近年来,作为下一代交通系统,国内外正积极地进行对被称为超级高铁(hyperloop)的超高速真空管道列车的研究。超高速真空管道列车基本上是一种在真空管道中移动列车的形式的交通工具。即,超高速真空管道列车是一种将管道内部保持在真空状态以最小化空气阻力由此可以以超高速行驶列车的概念的交通工具。

2、根据最近的趋势,已知在保持管道内的真空方面,与混凝土相比,使用金属钢管用作管道的材料更有利。此外,考虑到管道材料的强度和制造成本等,钢铁钢管最为适合。

3、作为制造钢铁钢管的基本方法,已知有根据需要对热轧的材料进行单独的热处理后弯曲加工成钢管形式后焊接使用的方法。

4、另外,众所周知,在金属材料的情况下,材料一旦受到拉伸应力,就会受到压缩应力的屈服强度降低的包兴格效应(bauschinger effect)的影响。根据所述钢管的制造工艺,弯曲加工时钢材受沿钢管的圆周方向的拉伸应力,因此在加工后产生相同的圆周方向的压缩强度损失。钢管圆周方向的压缩强度损失不仅会导致材料加工后的形状变形,而且会导致在紧急情况下可能会引起管道的塌陷的严重的缺陷。因此,管道用钢管材料需要采用可以最小化压缩强度损失的钢材。

5、[现有技术文献]

6、[专利文献]

7、(专利文献1)wo2005-080621a1

技术实现思路

1、要解决的技术问题

2、本发明的目的是提供一种在制造钢管时压缩强度损失少的热轧钢材及其制造方法。

3、另外,本发明所要解决的技术问题并不局限于上述技术问题,本领域的技术人员可以从下面的记载中清楚地理解其他未提及的技术问题。

4、技术方案

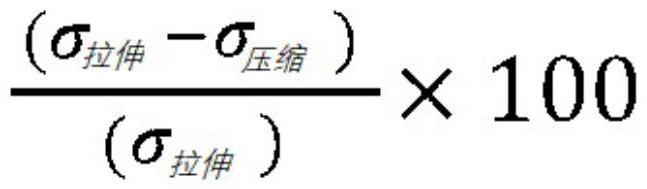

5、本发明的一个方面涉及一种钢管加工后的压缩强度损失少的热轧钢材,以重量%计,所述热轧钢材包含:碳(c):0.15%以下、硅(si):2.5%以下、锰(mn):2.0%以下、铝(al):0.05%以下、氮(n)和硼(b)的含量之和:0.002-0.008%及余量的fe和其它不可避免的杂质,所述热轧钢材满足250<450c+95si+70mn,微细组织是铁素体和珠光体的混合组织,所述铁素体晶粒的平均尺寸为8-25μm,并且将在0.3%的拉伸条件下的拉伸应力设为σ拉伸,将拉伸变形的所述材料再次压缩0.2%时的压缩应力设为σ压缩时,由以下关系式1定义的值小于20%。

6、[关系式1]

7、

8、所述热轧钢材的拉伸强度σ拉伸可以为385mpa以上,在0℃下的冲击韧性可以为50j以上。

9、此外,本发明的另一个方面涉及一种制造钢管加工后的压缩强度损失少的钢材的方法,其特征在于,包括以下步骤:在950-1030℃的精轧温度下,将具有如上所述的组成成分的钢坯进行热精轧;以及将热精轧的所述热轧钢板以5-50℃的冷却速度冷却至580-730℃的区间后进行收卷,其中,在对冷却的所述热轧钢板进行收卷前3秒期间将钢板的温度变化控制在20℃以内。

10、有益效果

11、根据本发明,可以提供一种钢管加工后的压缩强度损失少的钢材,其中,将在0.3%的拉伸条件下的拉伸应力设为σ拉伸,将拉伸变形的所述材料再次压缩0.2%时的压缩应力设为σ压缩时,由以下关系式1定义的值小于20%。

12、最佳实施方式

13、以下,对本发明进行说明。

14、本发明涉及一种制造钢管时的压缩强度损失少的钢材的技术,具体地,涉及一种钢管加工后的压缩强度损失少的热轧钢材,以重量%计,所述钢材包含:碳(c):0.15%以下、硅(si):2.5%以下、锰(mn):2.0%以下、铝(al):0.05%以下、氮(n)和硼(b)的含量之和:0.002-0.008%及余量的fe和其它不可避免的杂质,所述钢材满足250<450c+95si+70mn,微细组织是铁素体和珠光体的混合组织,所述铁素体晶粒的平均尺寸为8-25μm,并且将在0.3%的拉伸条件下的拉伸应力设为σ拉伸,将拉伸变形的所述材料再次压缩0.2%时的压缩应力设为σ压缩时,由以下关系式1定义的值小于20%。

15、[钢材组成]

16、首先,对用于制造本发明的钢管的钢材的钢的组成成分及其限制理由进行说明。以下,除非另有定义,否则“%”表示“重量%”。

17、碳(c):0.15%以下

18、碳(c)是代表性的提高淬透性的元素,并且是有效地帮助确保钢材的强度的元素。因此,本发明中在确保真空管道结构体的强度方面,可以包含满足250<450c+95si+70mn的范围以上的碳(c)。另一方面,当碳(c)含量过多时,可能会产生钢材的韧性降低并且焊接性降低的问题。因此,本发明中可以将碳(c)含量的上限限制为0.15%。更优选地,将所述碳(c)含量的上限限制为0.12%。

19、硅(si):2.5%以下

20、硅(si)是有助于钢的脱氧的元素。因此,在本发明中,为了确保钢的清洁度和强度,可以包含250<450c+95si+70mn以上的硅(si)。另一方面,当添加过多的硅(si)时,增加材料的高温强度,因此在连铸工艺中可能会引起问题,并且阻碍表面氧化皮的脱落,因此可能会降低产品表面质量。因此,本发明中可以将硅(si)含量的上限限制为2.5%。更优选地,将所述硅(si)含量的上限限制为2.0%。

21、锰(mn):2.0%以下

22、锰(mn)是有助于提高钢的淬透性的元素,因此本发明中可以包含250<450c+95si+70mn以上的锰(mn)以确保钢材的强度。另一方面,当添加过多的锰(mn)时,可能会发生钢材的韧性降低,并且焊接性降低的问题。因此,本发明中可以将锰(mn)含量的上限限制为2.0%。更优选地,将所述锰(mn)含量的上限限制为1.8%。

23、铝(al):0.05%以下

24、铝(al)是易于与氧反应的元素,并且是用于炼钢的脱氧反应的代表性的元素。但是,当al存在于钢中时,可能会形成夹杂物,因此优选控制使其尽可能不残留在钢中。因此,本发明中可以将铝(al)含量的上限限制为0.05%。

25、氮(n)和硼(b)的含量之和:0.002-0.008%

26、氮(n)和硼(b)是间隙固溶体元素,与其他元素相比,它们是在钢中的含量较少,但是对物理性能的影响相对大的元素。本发明人发现所述两种元素含量之和与材料的压缩强度损失有关。即,以重量%计,当两种元素之和超过0.008%时,确认了很难将由下述关系式2定义的值控制在小于20。另外,将两种元素之和控制在小于0.002%时,在控制材料成分方面成本增加的可能性高,因此不优选。

27、因此,为了以经济性的方式将由下述关系式2定义的值控制在小于20以下,可以将所述两种元素的含量之和以重量%计限制在0.002-0.008%的范围。更优选地,将所述两种元素的含量之和以重量%计限制为0.003-0.007%。

28、250<450c+95si+70mn

29、在本发明中,需要控制c、mn和si的含量以满足所述不等式。当450c+95si+70mn的计算值为250以下时,可能会发生材料强度降低的问题。

30、[钢材的微细组织]

31、本发明的钢材由铁素体和珠光体的混合组织组成。

32、在本发明中,所述铁素体的分数可以为60-90面积%,所述珠光体的分数可以为10-40面积%。

33、本发明人反复研究了降低钢材拉伸后的压缩强度的损失的方法,结果发现,当钢材的铁素体颗粒尺寸大时,有利于降低压缩强度的损失。但是,当铁素体的平均晶体粒径为25μm以上时,由于冲击韧性过低而无法用作结部件,因此将平均晶体粒径的上限限制为25μm,并且为了实现本发明中所期望的压缩强度损失的降低,确认了需要8μm以上的平均晶体粒径,并将其下限定为8μm。

34、[钢材的物理性能]

35、本发明的钢材可以表现出如下的压缩强度损失:将在0.3%的拉伸条件下的拉伸应力设为σ拉伸,将拉伸变形的所述材料再次压缩0.2%时的压缩应力设为σ压缩时,由以下关系式1定义的值小于20%。

36、[关系式1]

37、

38、本发明人通过模拟热轧的钢材在钢管加工过程中受到拉伸应力的情况和相应钢管在实际使用环境中受到压缩应力的情况的结果,发现拉伸应力为0.3%,压缩变形为0.2%的水平。此外,确认了需要将所述由关系式1定义的值控制在小于20%,以避免所述钢管在加工过程中发生形状变形和突然坍塌的风险。

39、另外,为了将本发明的钢管加工的材料用作结构材料,重要的是确保恒定水平以上的强度和韧性。因此,本发明的钢材的拉伸强度σ拉伸可以为385mpa以上,在0℃下的冲击韧性可以为50j以上。

40、[钢材的制造方法]

41、其次,对本发明的制造钢管加工后的压缩强度损失少的热轧钢材的方法进行说明。

42、本发明的钢材的制造方法的特征在于,包括以下步骤:在950-1030℃的精轧温度下,将具有如上所述的组成成分的钢坯进行热精轧;以及将热精轧的所述热轧钢板以5-50℃的冷却速度冷却至580-730℃的区间后进行收卷,其中,在对冷却的所述热轧钢板进行收卷前3秒期间将钢板的温度变化控制在20℃以内。

43、首先,在本发明中,在950-1030℃的精轧温度下,将具有如上所述的组成成分的钢坯进行热精轧。

44、热精轧温度是对材料的奥氏体颗粒尺寸(austenite grain size,ags)有很大影响的操作因素。通常,已知ags与作为冷却组织的铁素体颗粒尺寸(ferrite grain size,fgs)具有非常高的相关性。即,当ags粗大时,fgs也粗大,反之亦然。本发明人发现,为了将fgs控制在8-25μm,热精轧温度应为950℃以上且1030℃以下。当热精轧温度低于950℃时,ags变得非常微细,fgs也小于8μm。另一方面,当热精轧温度超过1030℃时,fgs超过25μm,因此在冲击韧性方面可能会产生不利影响。

45、接着,在本发明中,将热精轧的所述热轧钢板以5-50℃的冷却速度冷却至580-730℃的区间后进行收卷。

46、对热精轧的钢板进行冷却时的冷却速度影响fgs、表面氧化皮和钢板内部的材质偏差。当冷却速度小于5℃/秒时,fgs变大至超过25μm,表面氧化皮较厚,因此发生钢板的成材率降低的问题。另一方面,当冷却速度超过50℃/秒时,fgs小于8μm,因此发生fgs变得微细的问题。

47、此外,在所述冷却时,冷却终止温度与用于收卷卷材的高温强度和钢材fgs有关。当所述冷却终止温度低于580℃时,收卷开始时点的钢材强度增加,收卷时不仅会发生设备负荷问题,而且fgs可能会小于8μm。另一方面,当所述冷却终止温度超过730℃时,fgs超过25μm,冲击韧性和根据上述关系式1的压缩强度的损失值可以为20%以上。因此,在本发明中,需要将所述热精轧的钢板冷却至580-730℃的冷却终止温度。

48、另外,冷却的所述钢板的表面温度会通过再加热而上升,本发明人发现在进行再加热期间钢板收卷时影响最终fgs。虽然确切的原理还不清楚,但判断为在再加热过程中钢板的内部和外部会达到热平衡,此时在收卷过程中施加应力时,由于位错等因素而影响fgs。考虑到这一点,在本发明中,在收卷前3秒期间将钢板的温度变化限制在20℃以内。这是因为,当收卷前3秒期间钢板的温度变化超过20℃时,fgs可能会超过25μm。

- 还没有人留言评论。精彩留言会获得点赞!