铝合金型材表面改性方法及表面改性铝合金型材与流程

1.本发明涉及铝合金型材加工技术领域,更具体的说是铝合金型材表面改性方法及表面改性铝合金型材。

背景技术:

2.表面改性技术则是采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类热处理技术。它包括化学热处理(渗氮、渗碳、渗金属等);表面涂层(低压等离子喷涂、低压电弧喷涂、激光重熔复合等薄膜镀层、物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性。使原来在高速、高温、高压、重载、腐蚀介质环境下工作的零件,提高了可靠性、延长了使用寿命,具有很大的经济意义和推广价值。

3.但是现有的对表面改性的方法无法针对铝合金表面进行对表面韧性的提高。

技术实现要素:

4.本发明的目的是提供铝合金型材表面改性方法及表面改性铝合金型材,具有的能够形成拥有较将表面韧性的铝合金型材优点。

5.本发明的目的通过以下技术方案来实现:

6.铝合金型材表面改性方法,该方法包括以下步骤:

7.步骤一:对铝材进行加热,并且快速将加热后的铝材调整到代加工区域;

8.步骤二:铝材表面进行碳、二氧化钛和碳酸钙的分步喷射;

9.步骤三:移动铝材对带有碳、二氧化钛和碳酸钙的区域进行加热并进行锤击;

10.步骤四:对铝材进行翻转,进行碳、二氧化钛和碳酸钙的喷射,之后再次锤击。

11.所述的步骤二中碳、二氧化钛和碳酸钙的份数比例为1:2:1。

12.所述的步骤一中对铝材加热到550℃-580℃。

附图说明

13.下面结合附图和具体实施方法对本发明做进一步详细的说明。

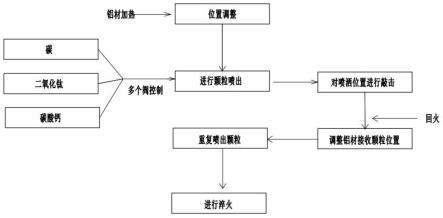

14.图1是本发明的流程图;

15.图2是本发明的整体图;

16.图3是本发明的物料存料桶;

17.图4是本发明的压力缸;

18.图5是本发明的物料存料桶和压力缸连接图;

19.图6是本发明的支持架;

20.图7是本发明的液压杆;

21.图8是本发明的控制组件;

22.图9是本发明的控制组件另一视角;

23.图10是本发明的整体图。

具体实施方式

24.参看图1至图10,根据图中所示可以得到对铝合金型材表面改性的一个示例性的工作过程是:

25.由于铝合金中绿的性质会导致,铝合金的硬度在进行以铝为主要金属成分,导致其硬度相较于铁合金较低,但是通过对其进行表面改性处理后能够大大改善这种情况,因此设置铝合金型材表面改性方法,以解决该问题,该方法包括以下步骤:步骤一:对铝材进行加热,并且快速将加热后的铝材调整到代加工区域;步骤二:铝材表面进行碳、二氧化钛和碳酸钙的分步喷射;步骤三:移动铝材对带有碳、二氧化钛和碳酸钙的区域进行加热并进行锤击;步骤四:对铝材进行翻转,进行碳、二氧化钛和碳酸钙的喷射,之后再次锤击。所述的步骤二中碳、二氧化钛和碳酸钙的份数比例为1:2:1;通过该比例的设定能够大大增加加工后铝合金型材表面的刚性,同时由于二氧化钛的加入能够提高该部分韧性,能够使的铝合金型材表面改性处理后的合金金属外层在受到冲击后能够有更好的刚冲击能力,同时由于碳酸钙的加入并由于喷射作用能够使的碳酸钙分布分散,增加铝合金型材表面改性处理后的合金金属外层的抗弯曲强度。使得铝合金型材表面改性处理后的合金金属能够承受更强的剪切力;

26.所述的步骤一中对铝材加热到550℃所述的步骤二中碳、二氧化钛和碳酸钙的喷射速度为120km/h,所述的步骤二中喷射顺序为:碳、碳酸钙和二氧化钛;采用铝合金型材表面改性方法制备的得到表面改性铝合金型材,各组分重量份数百分比为:铝85%-89%;锰1%-1.5%;镁4-7%;钛2%-3%;碳1.2-1.7%,钙0.2%-0.8%,通过先喷射出碳能够增加合金的硬度,之后进行一次回火,保留韧性,之后进行碳酸钙喷射能够增加碳和合金的结合程度同时也能够增加抗弯曲强度,最后进行二氧化钛的喷射,用以进一步增加铝合金型材表面的韧性,之后进行一次淬火,能够使得强度进一步提升,能够大大增加铝合金型材表面的强度、韧性以及抗弯曲强度。

27.参看图1至图10,根据图中所示可以得到对铝合金铝合金型材表面改性原料喷射的一个示例性的工作过程是:

28.由于需要保证在进行表面改性使添加调质以一定速度快速冲击铝合金的表面,因此设置一种铝合金型材表面改性装置,该装置包括用于放置物料存料桶11,以及滑动在物料存料桶11中的推动杆13,以及设置在物料存料桶11上的输料管12,以及用于固定多个物料存料桶11的压力缸21,以及设置在压力缸21上端的多个控制阀22,以及固接在压力缸21底部的多个喷射管23,多个物料存料桶11分成三组,每组在竖直方向上设置三个物料存料桶11,通过在三组物料存料桶11中的分别连通在存放有碳、二氧化钛和碳酸钙的外置原料桶,能够通过每组的物料存料桶11流出的原料能够精准的控制添加物料的量,在多个喷射管23与压力缸21连接处能够单向阀,在多个推动杆13外连接有外部动力源,例如电动推杆,能够通过电动推杆启动推动推动杆13将物料根据需求进行推送,在讲物料推送进入到压力缸21中后,压力缸21外接有气泵,通过外接气泵进行充气,增加压力缸21中的气压,直到气压达到喷射数值时,通过设置的控制阀22控制多个喷射管23由中央位置向两侧喷射管23依

次打开,能够使的喷射到铝合金型材表面均匀,由于喷射出的颗粒携带动能,能够穿过铝合金型材表面到更深处,使得铝合金型材在进行回火是拥有更好的回火表现,并且根据加入到压力缸21中的物料不同在压力缸21中提供不同的压力,由碳、碳酸钙和二氧化钛顺序依次减少气压,使得加入的碳、碳酸钙和二氧化钛处于铝合金型材表面的不同深度上,并且能够使得铝合金型材表面形成多层强度大韧性强的保护层。

29.参看图2和图6,根据图中所示可以得到对支持铝合金型材的一个示例性的工作过程是:

30.由于重力的限制,使得物料只能够处于竖直方向喷射才能够保证喷射区域的物料喷射均匀,因此设置有用于支持压力缸21的支持架31,以及固接在支持架31上的两个液压站34,以及固接在支持架31上的滑动轨道32,以及设置在支持架31上的驱动部33,该驱动部33由电机和丝杆组成,设置的滑动轨道32能够承受较大力的施加,保证在喷射后能够进行对铝合金进行锤击的正常进行,设置的液压站34同于控制液压杆41。

31.参看图2和图7,根据图中所示可以得到对铝合金型材表面改性后的翻转的一个示例性的工作过程是:

32.所述装置还包括分别固接在支持架31左右两侧的两个液压杆41,以及设置在两个液压杆41输出端的控制架42,以及两个控制架42上固接的安装盘43。通过调整两个液压杆41伸长,能够改变控制架42高度以此能够将铝合金举升,并且通过安装在安装盘43上夹具进行夹持。

33.参看图8至图10,根据图中所示可以得到对调整铝合金型材位置的翻转的一个示例性的工作过程是:

34.装置还包括与驱动部33通过螺纹传动的连接架51,以及固接在连接架51上的支持柱52,以及固接在连接架51上的转动部53,以及与转动部53啮合传动的齿圈54,以及用于固定齿圈54的上承载架55,以及滑动在上承载架55上的控制组件53,以及固接在控制组件53上的限制夹57,转动部53由一个带有齿轮的连杆和一个带有齿条的方杆组成,带有齿轮的连杆转动连接在一个限制夹57上,带有齿条的方杆固接在另一个限制夹57上,带有齿轮的连杆转动时能够将带有齿条的方杆推动,从而调整两个限制夹57的间距,完成对不同铝合金型材的控制,转动部53由电机和齿轮组成,通过启动转动部53能够使齿轮转动控制,设置两段固定齿圈54为了防止出现其中一个固定齿圈54损坏使用另一个最为备用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1