用于制造发动机气缸套的无缝钢管及制备方法与流程

1.本发明属于管材制备技术领域,尤其涉及用于制造发动机气缸套的无缝钢管及制备方法。

背景技术:

2.随着工程机械发动机功率的增加和环境保护要求的提高,铸铁制造的气缸套的基体屈服强度不超过400mpa,延伸率不超过8%,因此采用钢制气缸套比铸铁气缸套有明显的优点:一是承受重型发动机的高气缸压力;二是增强气缸套设计疲劳强度并有效解决国五和国六标准对热负荷、机械负荷、摩擦磨损和缸套穴蚀等方面提出的高规格要求;三是钢制气缸套极大地提高了气缸套的可靠性,同时降低了二氧化碳的排放。

3.针对现有铸铁气缸套在性能等方面存在的不足,本发明的目的是提供一种用于制造发动机气缸套无缝钢管及制造方法,以满足工程机械等大功率发动机对钢质气缸套用无缝钢管的要求。

技术实现要素:

4.为解决上述技术中存在的问题,本发明的目的是提供基体屈服强度超过400mpa,延伸率超过8%的钢质气缸套用无缝钢管。

5.本发明解决其技术问题是采取以下技术方案实现的:

6.用于制造发动机气缸套的无缝钢管,所述无缝钢管包括如下重量百分比的各组分:

7.c:0.50~0.55%;

8.si:0.17~0.57%;

9.mn:0.50~0.95%;

10.p≤0.015%;

11.s≤0.015%;

12.cr:0.03~0.5%;

13.nb:0.01~0.05%;

14.cu≤0.25%;

15.ni≤0.30%;

16.al:0.02~0.05%;

17.ca:0.0015~0.005%;

18.其他元素和余量fe。

19.对以上组成成分选取理由如下:

20.碳:是主要的强化元素,具有成本低、调控敏感性好的优点。含碳量高低与钢的强度成正比关系,但钢的冲击韧性则明显降低,综合考虑各方面的因素,碳含量控制在0.50~0.55%之间;

21.锰:在钢中以固溶强化作用为主。研究表明,在钢中锰含量多少和强度成正比关系,其冲击韧性下降率较小,还不影响其脆性转变温度,含量确定为0.50~0.95%;

22.铬:碳钢中微量的铬一般固溶在铁素体内,增加钢的基体强度,阻碍位错运动,提高淬透性,所以cr含量控制为cr:0.03~0.5%;

23.铜镍:镍降低铁素体层错能,改善低温韧性,含量大于0.5%又对持久性能有害,因此镍的含量控制在≤0.30%,铜可以提高钢的强度和耐腐蚀性,但铜的偏聚将引起的热脆现象,为此其残余量控制为≤0.25%;

24.铌:铌是高温难容金属。铌在钢中析出温度高,与碳氮形成碳氮化合物,起到细化钢的晶粒的作用,但过多的析出碳氮化合物损坏钢的韧性,为此铌的含量控制为nb:0.01~0.05%;

25.铝:钢中残留铝主要来源于脱氧产物,多余的铝与氮结合,细化晶粒,因此,al含量控制为al:0.02~0.05%;

26.钙:钙用于控制钢中夹杂物形状,因此,ca含量控制为:0.0015~0.005%;

27.上述的用于制造发动机气缸套的无缝钢管的制备方法,包括如下步骤:

28.获取配料,并对其进行冶炼、连铸;

29.轧制:将获得的连铸坯在加热炉内加热,加热炉炉温控制为1250~1290℃,穿孔温度控制为1200~1250℃,终轧温度800~850℃,缓冷,锯切;

30.对于直径小于等于φ457mm的钢管,采用pqf热连轧机组轧制;对于直径大于φ457mm的钢管,采用pqf热连轧+720斜轧扩径轧管机组轧制。

31.热处理:对钢管进行热水淬火、消除应力回火热处理;淬火前加热温度控制在820℃~870℃,冷却介质为70℃-100℃,回火温度控制在320℃~350℃,空冷。

32.进一步的,所述无缝钢管的室温力学性能达到的指标如下:

33.屈服强度rel≥600mpa;

34.抗拉强度rm≥700mpa;

35.延伸率≥15%;

36.维氏硬度<30hrc;

37.晶粒度不小于5级。

38.进一步的,所述配料经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理,钢水进行lf精,精炼喂硅钙丝,精炼完后的钢水经过vd真空除气、ca处理,随后进行连铸,连铸坯入缓冷坑缓冷。

39.本发明的优点和积极效果是:

40.本发明提供的用于制造发动机气缸套的无缝钢管,其性能完全满足发动机对气缸套性能的要求,采用本发明的无缝钢管制造的气缸套的基体屈服强度、抗拉强度超过铸铁制造的气缸套,延伸率超过铸铁制造的气缸套。

具体实施方式

41.首先,需要说明的是,以下将以示例方式来具体说明本发明的具体结构、特点和优点等,然而所有的描述仅是用来进行说明的,而不应将其理解为对本发明形成任何限制。此外,在本文所提及各实施例中予以描述或隐含的任意单个技术特征,仍然可在这些技术特

征(或其等同物)之间继续进行任意组合或删减,从而获得可能未在本文中直接提及的本发明的更多其他实施例。

42.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

43.实施例1

44.本实施例提供的用于制造发动机气缸套的无缝钢管,所述无缝钢管包括如下重量百分比的各组分:

45.c:0.50~0.55%;

46.si:0.17~0.57%;

47.mn:0.50~0.95%;

48.p≤0.015%;

49.s≤0.015%;

50.cr:0.03~0.5%;

51.nb:0.01~0.05%;

52.cu≤0.25%;

53.ni≤0.30%;

54.al:0.02~0.05%;

55.ca:0.0015~0.005%;

56.其他元素和余量fe。

57.上述的用于制造发动机气缸套的无缝钢管的制备方法,包括如下步骤:

58.获取配料,并对其进行冶炼、连铸;需要说明的是,所述配料经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理,钢水进行lf精,精炼喂硅钙丝,精炼完后的钢水经过vd真空除气、ca处理,随后进行连铸,连铸坯入缓冷坑缓冷;

59.轧制:将获得的连铸坯在加热炉内加热,加热炉炉温控制为1250~1290℃,穿孔温度控制为1200~1250℃,终轧温度800~850℃,缓冷,锯切;

60.对于直径小于等于φ457mm的钢管,采用pqf热连轧机组轧制;对于直径大于φ457mm的钢管,采用pqf热连轧+720斜轧扩径轧管机组轧制。

61.热处理:对钢管进行热水淬火、消除应力回火热处理;淬火前加热温度控制在820℃~870℃,冷却介质为70℃-100℃的热水,回火温度控制在320℃~350℃,空冷。

62.所述无缝钢管的室温力学性能达到的指标如下:屈服强度rel≥600mpa;抗拉强度rm≥700mpa;延伸率≥15%;洛氏硬度<30hrc;晶粒度不小于5级。

63.实施例2

64.按照实施例1中的方法制备了尺寸为φ172*16mm的无缝钢管,且在制备过程中控制其实际的部分化学组分(测量取样两次)如下表1:

65.表1化学成分

66.取样序号csimnpsnicrmonbcualca10.520.230.760.0090.0040.030.080.030.010.100.0250.00220.500.260.800.0140.0040.040.030.040.0150.080.0300.003

67.具体的制备过程为:

68.配料冶炼、连铸:配料后经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理;钢水进行lf精,精炼喂硅钙丝,不喂铝丝;精炼完后的钢水经过vd真空除气,ca处理,随后上连铸平台进行连铸,连铸圆坯直径φ210mm;

69.轧制:检验合格后的定尺连铸坯在环形加热炉内加热,加热炉炉温控制为1270℃,穿孔温度控制为1220℃,终轧温度860℃,然后冷床冷却,锯切;

70.热处理:为达到所需要的机械性能,钢管需要进行淬火+回火热处理。淬火前加热温度控制在840℃,冷却介质为浓度为8%的专业淬火液,回火温度控制在540℃,空冷。

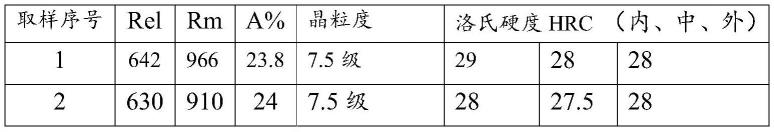

71.经检测,获得的无缝钢管的室温力学性能(测量取样两次)如表2所示:

72.表2 φ172*16mm成品性能

[0073][0074]

其中,rel为屈服强度,单位为mpa;rm为抗拉强度,单位为mpa;

[0075]

实施例3

[0076]

按照实施例1中的方法制备了尺寸为φ170*16mm的无缝钢管,且在制备过程中控制其实际的部分化学组分(测量取样两次)如下表3:

[0077]

表3化学成分

[0078][0079]

具体的制备过程为:

[0080]

配料冶炼、连铸:配料后经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理,钢水进行lf精,精炼喂硅钙丝,不喂铝丝,精炼完后的钢水经过vd真空除气,ca处理,随后上连铸平台进行连铸,连铸圆坯直径φ210mm;

[0081]

轧制:检验合格后的定尺连铸坯在环形加热炉内加热,加热炉炉温控制为1270℃,穿孔温度控制为1220℃,终轧温度850℃,然后冷床冷却,锯切;

[0082]

热处理:为达到所需要的机械性能,钢管需要进行热水淬火+消除应力回火热处理,淬火前加热温度控制在820℃~870℃,冷却介质为70℃-100℃的热水,回火温度控制在320℃~350℃,空冷。

[0083]

经检测,获得的无缝钢管的室温力学性能(测量取样两次)如表4所示:

[0084]

表4 φ170*16mm成品性能

[0085][0086]

其中,rel为屈服强度,单位为mpa;rm为抗拉强度,单位为mpa;

[0087]

实施例4

[0088]

按照实施例1中的方法制备了尺寸为φ157*16mm的无缝钢管,且在制备过程中控制其实际的部分化学组分(测量取样两次)如下表5:

[0089]

表5化学成分

[0090][0091]

具体的制备过程为:

[0092]

配料冶炼、连铸:配料后经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理,钢水进行lf精,精炼喂硅钙丝,不喂铝丝,精炼完后的钢水经过vd真空除气,ca处理,随后上连铸平台进行连铸,连铸圆坯直径φ210mm;

[0093]

轧制:检验合格后的定尺连铸坯在环形加热炉内加热,加热炉炉温控制为1270℃,穿孔温度控制为1220℃,终轧温度860℃,然后冷床冷却,锯切;

[0094]

热处理:为达到所需要的机械性能,钢管需要进行淬火+回火热处理,淬火前加热温度控制在840℃,冷却介质为浓度为8%的专业淬火液,回火温度控制在540℃,空冷。

[0095]

经检测,获得的无缝钢管的室温力学性能(测量取样两次)如表6所示:

[0096]

表6 φ157*16mm成品性能

[0097][0098]

其中,rel为屈服强度,单位为mpa;rm为抗拉强度,单位为mpa;

[0099]

实施例5

[0100]

按照实施例1中的方法制备了尺寸为φ155*15mm的无缝钢管,且在制备过程中控制其实际的部分化学组分(测量取样两次)如下表7:

[0101]

表7化学成分

[0102]

取样序号csimnpsnicrmonbcualca10.540.230.900.0090.0040.030.350.030.0250.100.0250.00220.520.260.870.0140.0040.040.450.040.0300.080.0300.003

[0103]

具体的制备过程为:

[0104]

配料冶炼、连铸:配料后经电炉或转炉炼钢,出钢过程中加入硅钙钡和铝铁进行脱氧处理,钢水进行lf精,精炼喂硅钙丝,不喂铝丝,精炼完后的钢水经过vd真空除气,ca处理,随后上连铸平台进行连铸,连铸圆坯直径φ210mm;

[0105]

轧制:检验合格后的定尺连铸坯在环形加热炉内加热,加热炉炉温控制为1270℃,穿孔温度控制为1220℃,终轧温度860℃,然后冷床冷却,锯切;

[0106]

热处理:为达到所需要的机械性能,钢管需要进行淬火+回火热处理,淬火前加热温度控制在840℃,冷却介质为浓度为8%的专业淬火液,回火温度控制在540℃,空冷;

[0107]

经检测,获得的无缝钢管的室温力学性能(测量取样两次)如表9所示:

[0108]

表9 φ155*15mm成品性能

[0109][0110][0111]

其中,rel为屈服强度,单位为mpa;rm为抗拉强度,单位为mpa。

[0112]

以上实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1