基于低表面能材料共溅射降低短波长多层膜界面宽度的方法

本发明属于超精密镀膜技术领域,涉及极紫外光刻、天文、同步辐射和中子大科学装置建设中光学技术领域,具体涉及一种基于低表面能材料共溅射降低短波长多层膜界面宽度的方法。

背景技术:

1.提高x射线和中子通量,改善实验信噪比一直是光学系统集成和谱仪建设的目标。采用多层膜反射镜代替单层膜,可以对x射线和中子的反射截止角提高到单层膜的m倍,通量提高到m2倍。在反射截止角度的反射率越高,越有利于x射线和中子的传输。在x射线和中子多层膜组合中,为了形成干涉叠加,一般由散射长度密度差异大的两种材料组成多层膜组合材料体系,材料中至少有一种为金属,或者两种均为金属材料。但是,由于金属材料扩散、结晶、位错、应力、粗糙度等导致膜层弯曲或者界面扩散并伴随畸点产生等原因导致实际制备的膜层光学厚度偏离理想值,破坏了基本的多层膜干涉相长特性,从而实际制备的多层膜反射率往往低于设计值。此外,使用环境导致的界面扩散会影响元件的寿命,甚至失效。

2.为了解决光谱性能和稳定性寿命的问题,在极紫外、x射线和中子等短波长多层膜中,对于低能段的多层膜(周期厚度大于5nm)传统的做法是引入界面工程技术,即添加了界面层和外保护层,加界面阻隔层方法来改善界面粗糙度和界面扩散,即减小界面宽度,保护层是防止各种污染。通过在高原子序数层中添加微结构元素,抑制结晶,改善多层膜之间的界面状态。cn 1030551c公开了一种改进型中子反射超级镜镜面结构。使用离子束溅射的方式,利用指向中心的三角形镍箔覆盖在碳靶上制成合金靶沉积ni

xc1-x

复合材料薄膜以平滑界面,提高反射率。jiao.et al. vacuum,155(2018),49-54提到,通过将ni和c靶材黏接在同一个圆形的铜板上,安装在磁控溅射源上实现联合溅射制备nic复合材料薄膜。这些方法在实验上对任意材料组分调控上受限,且只能选择相同的镀膜参数进行复合材料的制备,无法优化复合材料中每一种材料的制备参数。

技术实现要素:

3.为克服上述现有技术的不足,本发明提供一种磁控溅射镀膜中基于低表面能材料共溅射降低短波长多层膜界面宽度的方法,利用超高真空磁控溅射交替沉积纳米精度(a

xm1-x

/b)^n多层膜材料,a和b分别代表高原子序数、低原子序数两种不同材料。采用m靶材和a靶材共溅射替代传统的单一高原子序数靶材a 溅射,形成材料a

xm1-x

,靶材m为低表面能材料。a

xm1-x

材料不容易结晶,可以缓解由于高原子序数a材料容易结晶导致界面粗糙度大的问题。a

xm1-x

材料不容易与b形成合金,有效抑制传统a和b材料交替镀膜时存在较大的界面混合情况,降低了界面宽度。同时,本发明共溅射方案通过独立调整靶材a和靶材m倾斜角度与电源控制参数,降低应力,保证膜层材料掺杂比例与混合均匀性,提高多层膜的光谱性准确性和使用稳定性。

4.为了达到以上目的,本发明是采取如下技术方案予以实现:

5.磁控溅射镀膜中一种基于低表面能材料共溅射降低短波长多层膜界面宽度的方法,其特征在于:

6.包括以下步骤:(1)进行靶材调整;(2)将基片装入镀膜腔室,镀膜参数设置,准备镀膜;(3)采用靶材a和靶材m共溅射代替单一靶材a的方法在基片上交替沉积制备sub| (axm1-x/b)^n|air多层膜;所述靶材a和b分别代表高原子序数、低原子序数两种不同材料,m为低表面能材料且不易与b材料形成合金,如c、b4c、ag等。n 为多层膜周期对数,则对应的膜层数量为2n。a为mo、w、ni、pt、pb、ru、 rh、la、fe、cr、co、nife高原子序数单质或者化合物;b为si、b、ti、sic 在设计波长处折射率与a相差大且吸收较小的单质或者化合物。

7.所述的靶材调整包括靶材的倾斜角度粗调和精调,所述的靶材a和靶材m的倾斜角粗调范围为:30

°

~60

°

,随后,依据靶材预溅射辉光中心重合的位置反馈进行微调。

8.进一步地,所述的靶材镀膜参数设置包括镀膜本底真空范围:10-5pa~10-7pa。

9.进一步地,所述的靶材镀膜参数设置包括功率密度选择范围为:0.5瓦/平方厘米~2.0瓦/平方厘米。

10.进一步地,所述的靶材镀膜参数设置包括交替沉积镀膜方式设置为靶材不运动,基片来回掠过靶材表面,做往复运动,直至多层膜沉积结束。

11.与现有技术相比,本发明的有益效果为:

12.采用本发明方法制备的多层膜界面宽度低,光谱准确,稳定性更高。相比传统sub|(a/b)^n|air结构,本发明sub|(axm1-x/b)^n|air结构中低表面能材料 m在镀膜过程充当催化剂,a

xm1-x

材料不容易结晶,可以缓解由于高原子序数a 材料容易结晶导致界面粗糙度大的问题。a

xm1-x

材料不容易与b形成合金,有效抑制传统a和b材料交替镀膜时存在较大的界面混合情况,降低了界面宽度。同时,本发明共溅射方案通过独立调整靶材a和靶材m倾斜角度与电源控制参数,可以降低应力,保证a

xm1-x

膜层材料掺杂比例与混合均匀性,保证了多层膜的光谱性能和稳定性。

附图说明

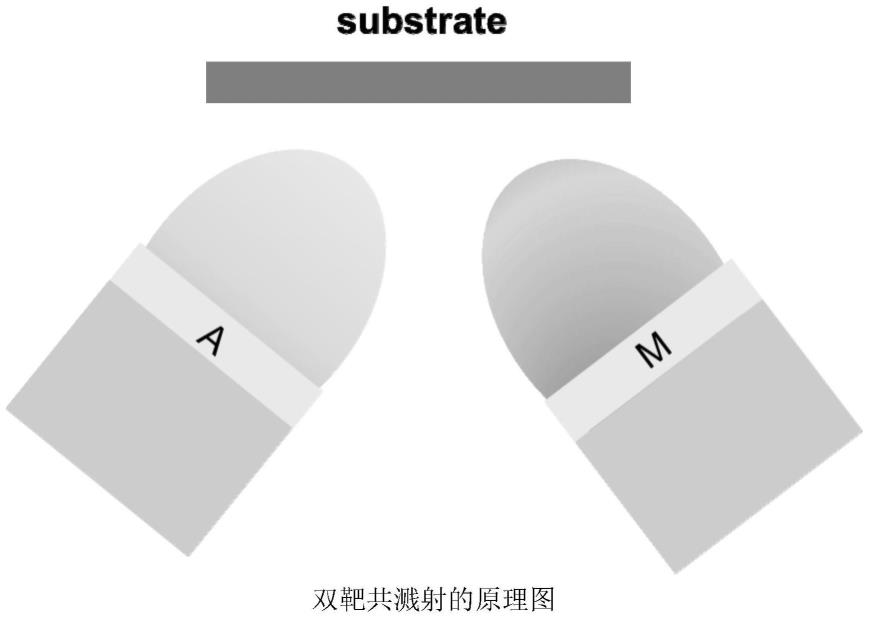

13.图1为双靶共溅射的原理图。

14.图2为本发明实施例1两组样品x射线衍射谱(xrd)对比图。

15.图3为本发明实施例1两组样品断面透射电子显微镜扫描图(tem)对比,其中,(a)和(b)分别对应100层ni/ti多层膜底部和顶部的tem图像,(c)和(d)分别对应100层nic/ti多层膜底部和顶部的tem图像。

16.图4为本发明实施例2两组样品在400℃退火后断面透射电子显微镜扫描图 (tem)对比。图4(a)和(b)分别对应沉积态和600℃热处理的mo/si多层膜 tem图像,图4(c)和(d)分别对应沉积态和600℃热处理的mo2c/si多层膜tem 图像。

具体实施方式

17.本发明采用脉冲直流磁控溅射技术在单晶si(100)基底上制备两组多层膜进行验

证,实施例1为nic/ti与ni/ti多层膜,实施例2为mo2c/si与mo/si多层膜。

18.实施例1

19.首先,制备实施例1第一个样品1-1。ni和c靶材的倾斜角度分别设置为45

°

;进行镀膜参数设置,将基片装入镀膜腔室;ni溅射功率设置100w,c溅射功率设置为60w;ti的溅射功率设置为85w;分别打开ni、c和ti靶材的控制电源,进行周期往复镀膜,在基底表面镀制nic/ti多层膜,并确保沉积温度始终保持在室温~50℃范围,直至镀膜结束。该极紫外多层膜样品记作1-1号,具体膜系结构为 substrate|(nic/ti)

50

nic/air。

20.其次,制备实施例1第二个样品1-2。ni和c靶材的倾斜角度分别设置为0

°

;进行镀膜参数设置,将基片装入镀膜腔室;与基底形成垂直溅射模式,ni溅射功率设置100w,ti的溅射功率设置为85w,c的溅射功率设置为0;分别打开ni和ti 靶材的控制电源,进行周期往复镀膜,在基底表面镀制ni/ti多层膜,并确保沉积温度始终保持在室温~50℃范围,直至镀膜结束。该极紫外多层膜样品记作1-2号,具体膜系结构为substrate|(ni/ti)

50

ni|air。根据图2所示的实施例1两组样品x射线衍射谱(xrd)对比,共溅射制备的nic/ti多层膜明显抑制了ni(111)方向的结晶,对应角度44.58度。说明了本发明对于结晶的抑制,减低界面粗糙度的效果。图3所示透射电镜对比图显示,nic/ti多层膜界面扩散情况相比ni/ti有了较大的改善,说明了本发明中减小界面扩散的效果。界面宽度是界面粗糙度和界面扩散的加权平均,两者同时降低,即减小了界面宽度。

21.实施例2

22.首先,制备实施例2第一个样品2-1。mo和c靶材的倾斜角度分别设置分别为45

°

和50

°

进行镀膜参数设置,将基片装入镀膜腔室;,mo溅射功率设置100w, c溅射功率设置为80w;si的溅射功率设置为300w;分别打开mo、c和si靶材的控制电源,进行周期往复镀膜,在基底表面镀制mo2c/si多层膜,并确保沉积温度始终保持在室温~50℃范围,直至镀膜结束。该极紫外多层膜样品记作2-1号,具体膜系结构为substrate|si(mo2c/si)

10

|air。镀膜结束,对样品进行真空400℃退火,对样品退火前后分别进行xrr、xrd和tem表征测试。

23.其次,制备实施例2第二个样品2-2。进行镀膜参数设置,将基片装入镀膜腔室;mo和si均不倾斜,与基底形成垂直溅射模式,mo溅射功率设置100w,si的溅射功率设置为300w;分别打开mo和si靶材的控制电源,进行周期往复镀膜,在基底表面镀制mo/si多层膜,并确保沉积温度始终保持在室温~50℃范围,直至镀膜结束。该极紫外多层膜样品记作2-2号,具体膜系结构为substrate|si(mo/si)

10

|air。镀膜结束,对样品进行真空退火,对样品退火前后分别进行透射电镜(tem)表征测试。根据图4所示的实施例2样品tem对比图显示,热退火后mo2c/si多层膜相比mo/si界面扩散情况改善较大,提升了多层膜的热稳定性。上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1