机器人柔性轮磨抛加工补偿方法

1.本发明涉及抛光技术领域,更具体地说它涉及机器人柔性轮磨抛加工补偿方法。

背景技术:

2.柔性轮磨抛加工装置中最为普遍的是布抛机,布抛机中的布抛轮的材料为布,较为柔软,抛光产品与布抛轮相互间的接触力度很难把握,常常会因为抛光产品与布抛轮之间接压位置不对而导致抛光效果不好,对布抛工艺来说,要求抛光的准确度较高,抛光产品与布抛轮间的接触稍微控制不好,就会造成抛光产品表面抛光不均匀,同时随着布抛轮使用时间越来越长,其表面由于抛光而使得抛光轮的半径逐渐减小,当抛光产品位置固定时,随着抛光轮使用时间的长短不同,抛光轮的半径不同而导致抛光产品的抛光效果不同,不利于标准化生产。

3.针对上述的问题,目前,公告号为cn106392852b的专利提供了一种机器人伺服补偿抛光机构,包括一布轮机,布轮机具有一底板,底板的下方设置底座,底座的上端面上开设有一滑槽;丝杆的一端贯穿底座的一侧,丝杆上套设有一丝杆滑块,丝杆滑块的上侧位于滑槽内,丝杆滑块沿滑槽滑动,丝杆滑块的上端面与底板的下端面固定连接;丝杆贯穿底座的一端与减速机固定连接;七轴伺服电机的电机轴与减速机固定连接,其采用伺服电机通过减速机和丝杆传动实现布轮机位置的精确调整,并通过机器人本体的伺服电机电流反馈来判断工件所受的抛光接触力,并快速控制扩展七轴伺服电机补偿和调整工件与布轮的接触力,从而达到抛光均匀的效果。

4.但是,其仍然存在如下问题:

5.1、抛光产品的形状多种多样,表面上具有很多的弧形面,而机器人夹持工件的轨迹坐标是通过在线示教进行确定的,也即机器人只能通过多个点位去拟合弧形面,这个过程必然产生误差,另外,抛光产品各异的形状使得机器人调节工件位置的时候,工件与抛光轮的接触面积和深浅都会发生变化,这些过程中抛光力都是在不断变化的,而机器人的动作很快,丝杆的传动精密但是传动速度较慢,由此就会产生补偿滞后的问题,也即补偿是跟不上抛光过程中工件位置的变化。

6.2、同一个抛光产品的不同表面、位置和形状所需要的抛光力的标准本身就不同,而现有技术在针对一个抛光产品在抛光的过程中,通过上述方法进行补偿的话,各个位置的抛光力就都是相同的,想要用不同的抛光力进行抛光必须改变初始的设定值,这就需要不断对设定的抛光力进行重新设定,操作十分麻烦复杂。

7.3、不同抛光产品的大小形状不同,其抵接在抛光轮上的位置也是不同的,在抛光一些不规则的工件时,工件和抛光轮抵接的位置不一定是水平位置,也有可能是抵接在抛光轮的上方或下方,而现有的补偿方式,只能在水平方向上补偿,对于抵接在抛光轮上方或下方的工件,无论如何进行水平移动,都不能改变抛光力大小,也就无法进行补偿。

技术实现要素:

8.针对现有技术存在的不足,本发明在于提供机器人柔性轮磨抛加工补偿方法,其目的在于解决不规则轮廓的抛光工件难以抛光的问题,同时可以对抛光轮的圆周都进行补偿,使得抛光轮与加工物的位置不会随着轮子磨损而发生变化,位置保持不变,那么抛光力也会保持恒定。

9.为实现上述目的,本发明提供了如下技术方案:机器人柔性轮磨抛加工补偿方法,包括以下步骤:

10.a、控制系统设定参数,启动电机,使柔性轮转动;

11.b、控制系统控制标定装置夹持标准物,并驱动伺服电机带动标准物移动,接压在柔性轮上;

12.c、控制系统通过变频器得到电机的工作电流、通过伺服电机得到柔性轮的工作半径;

13.d、控制系统根据上述得到的工作电流、工作半径,得出当前抛光力,若当前抛光力大于设定抛光力,控制系统发出信号,驱动伺服电机带动标准物向后移动;若当前抛光力小于设定抛光力,控制系统发出信号,驱动伺服电机带动标准物向前移动;

14.e、控制系统控制标准物的前后移动,使得当前抛光力等于设定抛光力,并记录标定装置的位移量;

15.f、控制系统根据位移量调节机器人的抛光路径程序中的坐标值,得到实际抛光路径程序;

16.g、控制系统根据实际抛光路径程序中的坐标值设定机器人控制参数,并启动机器人运动;

17.h、控制系统控制机器人夹持抛光产品接压在柔性轮的圆周表面进行抛光,并可根据实际抛光路径中的坐标进行移动;

18.i、将抛光产品改变方向,重复步骤f-h的工序,直至整个抛光完成。

19.本发明进一步设置为:所述控制系统为plc控制系统,所述机器人可使抛光产品保持六个自由度。

20.通过采用上述技术方案,plc控制系统通过tcp网络与机器人电性连接,将测定柔性轮直径的减少量传递给机器人,并在机器人的程序中编写出偏移指令,使得机器人轨迹发生变化,达到补偿柔性轮磨损的效果。

21.本发明进一步设置为:步骤b中的标定装置包括有伺服电机,伺服电机上连接有一减速器,并通过丝杆传动带动标准物移动。

22.本发明进一步设置为:所述柔性轮位于机器人的工作范围内。

23.通过采用上述技术方案,机器人夹持抛光工件可以在抛光轮的任意圆周位置进行抛光作业,根据物件的形状可以选择的抛光轮上不同的点进行抛光,抛光效果更好。

24.本发明进一步设置为:所述电机为异步电动机。

25.通过采用上述技术方案,异步电机使用广泛,易于安装和维护,变速调节也十分方便,适合带动抛光轮转动。

26.综上所述,本发明具有以下有益效果:

27.1、本发明的标定装置、机器人和plc控制系统采用tcp网络连接,三者实时通讯,先

用标定装置夹持标准物进行标定,控制系统得到数据,计算出柔性抛光轮的直径减少量,将减少量发送给机器人,对坐标进行补偿,改变机器人的轨迹,使得柔性抛光轮和抛光产品每次加工时的接压面都是相同的,从而不论柔性抛光轮的磨损量为多少,抛光力始终保持恒定,通过这种补偿方式,机器人的抛光路径是提前设定的,对应位置的抛光力都是已经确定,标定装置仅对抛光轮的磨损减少量进行测定,机器人补偿路径后,不会影响之前设定的抛光力,从而可以实现同一工件不同位置用不同抛光力进行抛光,解决了现有方法实时补偿的滞后问题以及对抛光力不便变化的问题。

28.2、本发明采用的补偿方法可以对抛光轮的圆周方向都进行补偿,针对不规则轮廓的抛光产品,机器人可以夹持其在抛光轮的任意圆周位置进行抛光,适用不规则轮廓的抛光工作,使用起来更加方便,解决了现有技术只能对水平位置进行补偿,对于抛光轮上方和下方的工件无法进行补偿的问题。

附图说明

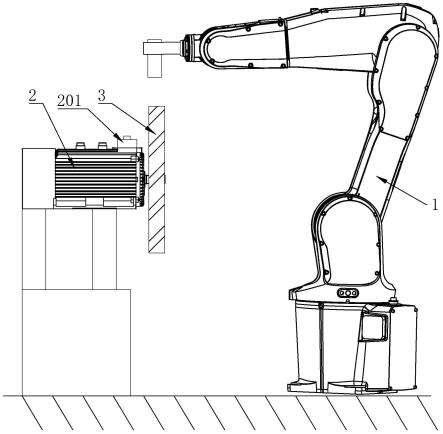

29.图1是本实施例柔性轮与机器人结构示意图;

30.图2是本实施例柔性轮与标定装置结构示意图;

31.图3是本实施例结构框图。

32.附图标记:1、机器人;2、电机;201、变频器;3、柔性轮;4、标定装置;401、滑块;402、伺服电机;403、螺母;404、支撑脚;405、卡爪;406、减速器;407、丝杆;5、标准物。

具体实施方式

33.以下结合附图对本发明作进一步详细说明。

34.首先,本实施例中机器人的理想路径程序和实际路径程序中的坐标值都是根据初始坐标系设定的,初始坐标系的建立是通过示教器控制机器人夹持加工工件到达柔性轮相应的抛光点上,并由此抛光点为原点,建立xyz三轴的空间直角坐标系,此坐标系就为初始坐标系,所有程序内的坐标值以及坐标值的偏移均根据初始坐标系得到。

35.本实施例公开了机器人柔性轮磨抛加工补偿方法,包括以下步骤:

36.a、plc控制系统设定参数,启动电机2,使柔性轮3转动;

37.b、标定装置4夹持标准物5,标准物5正对柔性轮3的旋转中心,控制系统驱动伺服电机402带动标准物5移动,接压在柔性轮3的表面上;

38.c、控制系统通过变频器201得到电机2的工作电流、通过伺服电机402得到柔性轮3的工作半径;

39.d、控制系统根据上述得到的工作电流、工作半径,得出当前抛光力,若当前抛光力大于标准抛光力(标准抛光力是在柔性轮未磨损的时候用标准物进行测定并记录的),控制系统发出信号,驱动伺服电机402带动标准物5向后移动;若当前抛光力小于标准抛光力,控制系统发出信号,驱动伺服电机402带动标准物5向前移动;

40.e、控制系统控制标准物5的前后移动,使得当前抛光力等于标准抛光力,并记录标定装置的位移量;

41.f、控制系统根据位移量调节机器人1的理想抛光路径坐标值(理想抛光路径坐标值是在柔性轮未磨损的时候夹持相应工件通过示教器进行示教记录的坐标值),得到实际

抛光路径坐标值;

42.g、控制系统根据实际抛光路径坐标值设定机器人1控制参数,并启动机器人1运动;

43.h、控制系统控制机器人1夹持抛光产品接压在柔性轮3的圆周表面进行抛光,并可根据实际抛光路径中的坐标进行移动;

44.i、将抛光产品改变方向,重复步骤d-h的工序,直至整个抛光完成。

45.进一步的,参照图1-2,包括机器人1、标定装置4、电机2和与三者电性连接的控制系统,所述机器人1夹持抛光产品,所述电机2连接有柔性轮3。

46.进一步的,所述控制系统为plc控制系统,所述控制系统可以获得机器人1的各项位置信息,并可控制机器人1的动作,同时,机器人1可以让抛光产品保持六个自由度。

47.进一步的,请参照图2,步骤b中的标定装置包括有伺服电机402,伺服电机402上连接有一减速器406,并通过丝杆407传动,丝杆407上设置有螺母403,螺母403上连接有支撑脚404和滑块401,滑块401通过滑槽实现横向的滑动,滑块401上连接有一个夹爪405,夹爪405夹持标准物5与滑块401同步移动,标准物5正对柔性轮3的旋转中心,可以准确测得柔性轮3的直径减少量。

48.进一步的,柔性轮3位于机器人1的工作范围内。

49.进一步的,驱动柔性轮3转动的电机2为异步电动机。

50.进一步的,请参照图1-3,首先在柔性轮3未磨损的时候,操作人员通过示教器控制机器人1对抛光工件进行抛光,并将坐标记录为理想抛光路径。

51.后续抛光时,控制系统先通过标定装置4对柔性轮3磨损后的直径减少量进行检测,在检测过程中,伺服电机402将柔性轮3的工作半径发送给控制系统,变频器201将电机2的工作电流发送给控制系统,控制系统通过工作电流和工作半径计算出当前抛光力并和设定抛光力进行比较,之后调整标定装置4的位移量,让当前抛光力和设定抛光力保持相等,并将理想抛光路径结合位移量进行修正,计算出实际抛光路径,然后通过tcp网络发送给机器人1,机器人1随即调整抛光轨迹,实现补偿功能,通过上述方法剔除了现有技术中补偿滞后以及抛光力不便调节的问题,通过标定装置4在抛光前预先进行检测,在抛光前提前补偿,解决实时补偿的弊端。

52.标定装置4检测的抛光力仅用于确定柔性轮3的磨损减少量,不影响抛光时的抛光力,抛光时的抛光力是通过机器人1的抛光轨迹确定的,补偿过后,每次的抛光轨迹和设定的轨迹都相同,也即抛光力每次也都相同。并且补偿机器人1轨迹的方式可以对柔性轮3的圆周各个方向均进行补偿,从而可以适应形状各异的抛光工件,无论抛光工件抵接在柔性轮3上的任意位置,均能进行正常的补偿和加工。

53.以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1