一种特厚钢板生产方法与流程

1.本发明涉及钢板工艺技术领域,具体而言,涉及一种特厚钢板生产方法。

背景技术:

2.利用连铸坯生产特厚板受压缩比影响,一直是中厚板技术领域的难点。连铸坯因心部集中了疏松缩孔、偏析等缺陷,生产特厚板难以焊合缺陷,钢板的力学性能和探伤质量很难满足要求。但相比较铸锭生产特厚板,连铸坯生产成材率高、能耗小、生产周期短,一直是钢铁技术领域追求的方向。

3.在使用连铸坯生产特厚板的生产工艺中,要么生产厚度规格不能满足需求,要么无法满足质量等级要求,也很难保证z向性能。

技术实现要素:

4.本发明的目的包括,例如,提供一种特厚钢板生产方法,其能够生产180mm-200mm 保探伤保z向性能的d级特厚板,可以有效改善压缩比在1.9-2.11倍的特厚板内部质量。

5.本发明的实施例可以这样实现:

6.本发明实施例提供一种特厚钢板生产方法,其生产工艺流程依次包括:铁水脱硫

‑ꢀ

转炉冶炼-lf炉精炼-vd真空精炼-连铸轻压下-连铸重压下-钢坯堆冷-钢坯加热

‑ꢀ

粗轧-精轧-水冷-热矫直-钢板缓冷-火切-力学性能检验、探伤,其特征在于:

7.在所述转炉冶炼的步骤中,控制铸坯的成分,其中,c:0.17%-0.19%,si:0.3

‑ꢀ

0.5%,mn:1.4%-1.55%,p:≤0.008%,s:≤0.002%,alt:0.02%-0.04%,其余为铁及不可避免的杂质;

8.在所述vd真空精炼的步骤中,控制氢含量在1.2ppm以下;

9.在所述粗轧的步骤中,开轧温度设置为1170℃

±

20℃,控温厚度成品+15mm,粗轧末三个道次压下量在40mm-45mm之间,压下率在15%-25%之间,粗轧咬入及轧制速度均限制在1.0m/s-1.5m/s之间;

10.在所述精轧的步骤中,开轧温度设置为860℃

±

20℃,轧后开冷840℃

±

20℃,采用acc和ufc联动水冷,返红500℃-550℃。

11.进一步地,在可选的实施例中,在所述vd真空精炼的步骤中,还控制深真空时间大于或者等于18min。

12.进一步地,在可选的实施例中,在所述连铸轻压下步骤中,采用动态轻压下工艺,轻压下量控制在2.5mm-7.5mm之间。

13.进一步地,在可选的实施例中,在所述连铸重压下步骤中,所述采用凝固末端重压下工艺,重压下量控制在15mm-20mm之间。

14.进一步地,在可选的实施例中,在所述连铸重压下步骤中,重压下的压力控制在 100t-1400t之间。

15.进一步地,在可选的实施例中,在所述钢坯堆冷的步骤中,钢坯下线后堆垛96h

‑ꢀ

120h。

16.进一步地,在可选的实施例中,在所述钢坯加热的步骤中,将加热温度设置在 1980℃-1205℃之间。

17.进一步地,在可选的实施例中,在所述钢坯加热的步骤中,加热时间大于420min。

18.进一步地,在可选的实施例中,在所述钢板缓冷的步骤中,钢板下线的缓冷温度≥450℃,且在缓冷坑中,垛底及垛面加铺400℃以上热板。

19.进一步地,在可选的实施例中,在所述钢板缓冷的步骤中,钢板缓冷时间≥96h。

20.本发明提供的特厚钢板生产方法采用低磷、低硫、低氢控制技术,通过动态轻压下和铸坯重压下技术,得到高品质的380mm连铸坯,采用低温大压下粗轧以及强水冷技术,钢板缓冷技术,成功开发180mm-200mm保探伤保z向性能d级特厚板,有效的改善压缩比在1.9-2.11倍的特厚板内部质量。也即是说,本发明实施例既可以满足d级质量等级要求,又能够满足生产厚度规格。

具体实施方式

21.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合本发明的具体实施例做详细的说明。

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

23.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

24.本实施例提供了一种特厚钢板生产方法,其能够生产180mm-200mm保探伤保z向性能的d级特厚板,可以有效改善压缩比在1.9-2.11倍的特厚板内部质量。

25.需要指出的是,本发明实施例一种特厚钢板生产方法,其生产工艺流程依次包括:铁水脱硫-转炉冶炼-lf炉精炼-vd真空精炼-连铸轻压下-连铸重压下-钢坯堆冷

‑ꢀ

钢坯加热-粗轧一精轧-水冷-热矫直-钢板缓冷-火切-力学性能检验、探伤。本发明可以控制各工艺环节的参数,从而实现生产180mm-200mm保探伤保z向性能的d级特厚板。

26.在转炉冶炼的步骤中,控制铸坯的成分,其中,c:0.17%-0.19%,si:0.3-0.5%, mn:1.4%-1.55%,p:≤0.008%,s:≤0.002%,alt:0.02%-0.04%,其余为铁及不可避免的杂质;

27.在vd真空精炼的步骤中,控制氢含量在1.2ppm以下,以使氢含量维持在较低水平。

28.在可选的实施例中,在vd真空精炼的步骤中,还控制深真空时间大于或者等于 18min。

29.在可选的实施例中,在连铸轻压下步骤中,采用动态轻压下工艺,轻压下量控制在 2.5mm-7.5mm之间。

30.在可选的实施例中,在连铸重压下步骤中,采用凝固末端重压下工艺,重压下量控制在15mm-20mm之间。

31.进一步地,在连铸重压下步骤中,重压下的压力控制在100t-1400t之间。

32.在可选的实施例中,在钢坯堆冷的步骤中,钢坯下线后堆垛96h-120h,以充分释放

钢坯中的氢。

33.在可选的实施例中,在钢坯加热的步骤中,将加热温度设置在1980℃-1205℃之间。

34.在可选的实施例中,在钢坯加热的步骤中,加热时间大于420min。

35.在粗轧的步骤中,开轧温度设置为1170℃

±

20℃,控温厚度成品+15mm,粗轧末三个道次压下量在40mm-45mm之间,压下率在15%-25%之间,粗轧咬入及轧制速度均限制在 1.0m/s-1.5m/s之间,在该速度区间可以保证压实,从而有利于挤掉部分缺陷。

36.在精轧的步骤中,开轧温度设置为860℃

±

20℃,轧后开冷840℃

±

20℃,采用 acc和ufc联动水冷,返红500℃-550℃。

37.进一步地,在可选的实施例中,在钢板缓冷的步骤中,钢板下线的缓冷温度≥450℃,且在缓冷坑中,垛底及垛面加铺400℃以上热板。

38.在可选的实施例中,在钢板缓冷的步骤中,钢板缓冷时间≥96h。

39.本发明提供的特厚钢板生产方法:采用低磷、低硫、低氢控制技术,通过动态轻压下和铸坯重压下技术,得到高品质的380mm连铸坯,采用低温大压下粗轧以及强水冷技术,钢板缓冷技术,成功开发180mm-200mm保探伤保z向性能d级特厚板,有效的改善压缩比在1.9-2.11倍的特厚板内部质量。也即是说,本发明既可以满足d级质量等级要求,又能够满足生产厚度规格。

40.根据上述的特厚钢板生产方法,以下提供两个具体实施例,以说明本发明具有的有益效果。

41.实施例1

42.利用380mm

×

2000mm连铸坯生产200mm

×

2000mm q355dz35钢板(压缩比:1.9),炉批号212g01320j0417。

43.1、精炼:控制铸坯成分(按质量百分比):

44.c%si%mn%p%s%0.180.251.50.0070.0005

45.2、利用vd精炼脱气,深真空时间18min,结束定氢1.04ppm。

46.3、连铸过程:二冷水采用3d喷淋技术,6段及6段之前水嘴全开,6段之后水嘴全关;采用动态轻压下工艺,轻压下量控制在7.5mm;采用凝固末端重压下技术,压下量 20mm,压下力1213t。

47.4、钢坯下线堆冷112h。

48.5、钢板加热温度1198℃,加热时间475min,二加到均热时间360min。

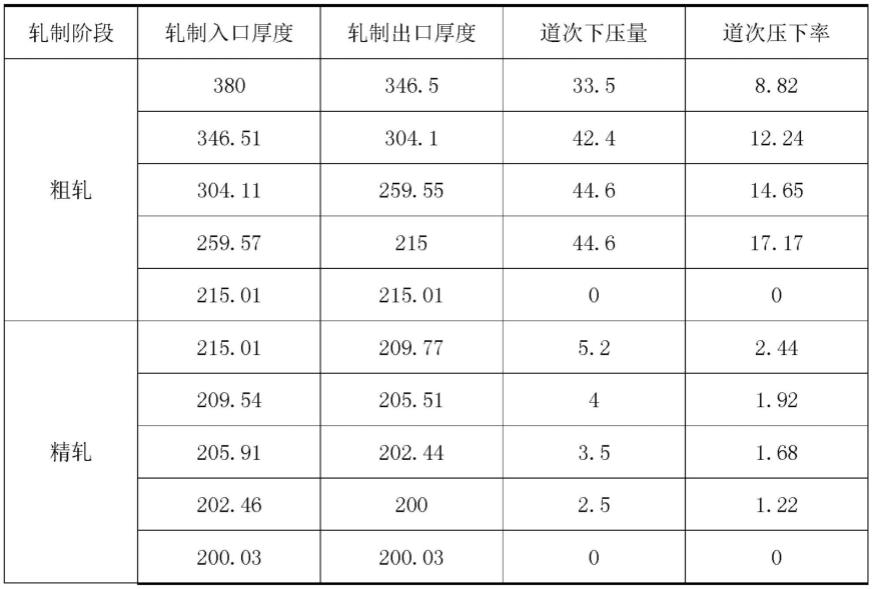

49.6、轧制:采取两项区控温轧制,开轧温度1180℃,控温厚度215mm,粗轧咬入及轧制速度均限制在1.2m/s,精轧开轧温度858℃,轧后开冷840℃,采用acc+ufc联动水冷,返红540℃;具体请参阅下表。

[0050][0051]

7、钢板下线后快速进入缓冷坑,温度515℃,垛底、垛顶各垫两张温度450℃热板,缓冷时间100h。

[0052]

8、实施结果:

[0053]

(1)请参阅下表,钢板屈服强度318mpa,抗拉强度487,断后伸长率33%,-20℃冲击均值136j,z向61%,满足q345dz35标准要求。

[0054][0055][0056]

(2)请参阅下表,钢板探伤满足gb/t 2970 i级。

[0057][0058]

实施例2

[0059]

利用380mm

×

2000mm连铸坯生产180mm

×

2000mmq355dz35钢板(压缩比:2.11),炉批号212g01320j0327:

[0060]

1、精炼:控制铸坯成分(按质量百分比);具体请参阅下表:

[0061]

c%si%mn%p%s%0.180.251.50.0070.0005

[0062]

2、利用vd精炼脱气,深真空时间18min,结束定氢1.04ppm。

[0063]

3、连铸过程:二冷水采用3d喷淋技术,6段及6段之前水嘴全开,6段之后水嘴全关;采用动态轻压下工艺,轻压下量控制在7.5mm;采用凝固末端重压下技术,压下量 20mm,压下力1213t。

[0064]

4、钢坯下线堆冷112h。

[0065]

5、钢板加热温度1198℃,加热时间490min,二加到均热时间307min。

[0066]

6、轧制:采取两项区控温轧制,开轧温度1198℃,控温厚度195mm,粗轧咬入及轧制速度均限制在1.2m/s,精轧开轧温度848℃,轧后开冷842℃,采用acc+ufc联动水冷,返红510℃;具体请参阅下表。

[0067][0068]

7、钢板下线后快速进入缓冷坑,温度505℃,垛底、垛顶各垫两张温度410℃热板,

缓冷时间100h。

[0069]

8、实施结果:

[0070]

(1)钢板屈服强度303mpa,抗拉强度494,断后伸长率31%,-20℃冲击均值148j ,z向59%,满足q345dz35标准要求;具体请参阅下表。

[0071][0072]

(2)钢板探伤满足gb/t 2970 i级,具体请参阅下表。

[0073][0074]

通过上述两具体实施例可以得出,本发明能够生产180mm-200mm保探伤保z向性能的d级特厚板,可以有效改善压缩比在1.9-2.11倍的特厚板内部质量。本发明实施例既可以满足d级质量等级要求,又能够满足生产厚度规格。

[0075]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1