一种净化生物质气制备气基竖炉还原气的装置及方法与流程

1.本发明涉及一种制备气基竖炉还原气的装置及方法,具体涉及一种采用净化生物质气来制备气基竖炉还原气的装置。

背景技术:

2.气基竖炉工艺是一种清洁炼铁技术,是我国钢铁行业实现双碳目标的重要技术手段。但是,现有技术中,气基竖炉主要气源是天然气,而我国资源现状是多煤少气,为了适应国内的资源特点,开发新的适用于气基竖炉的气源及其技术变得越来越重要。为此,国内外技术人员对非天然气气源的气基竖炉技术进行了研究,研究方向是煤制气工艺,煤是不可再生资源,其发展前景受到限制。

3.此外,现有的气基竖炉工艺采用管式加热炉制备原料气,如发明专利申请号为201710676084.4,名称为:一种气基竖炉还原气的制备系统及方法的专利提出,“所述催化剂管为多根,其并列设置”,“热回收装置为换热器”;又如,申请号:201910952204.8,名称为:一种用于生产还原气的新型重整炉的专利提出,重整炉包括辐射室箱体,重整炉管,燃烧器,过渡段以及对流段;所述的重整炉管成2m排立式并联布置于辐射室箱体内。上述管式加热炉制备还原气存在以下几个问题:

4.(1)采用燃料燃烧加热管式炉内的原料气,由于炉管内原料气靠管外燃烧燃料加热,因此限制了管的直径,造成单个炉管体积小,炉管数量庞大。一套管式加热炉的辐射室内炉管多达几百根,燃烧器几十个;排放烟气和利用烟气余热的过渡段以及对流段设备庞大,结构复杂。所有这些造成气基竖炉制气系统投资大;

5.(2)这种工艺燃烧燃料排放co2和其它废气,热量没有得到有效利用,以及污染空气的问题;

6.(3)制备还原气的催化剂价格昂贵,使用量大,定期需更换,因此造成生产运行成本高。

7.综上所述,现有管式加热炉制备还原气的系统存在制备成本高、产生排放的co2和其它废气,造成热量浪费和污染空气的问题。

技术实现要素:

8.本发明的目的是为了解决现有管式加热炉制备还原气的系统存在制备成本高、产生排放的co2和其它废气,造成热量浪费和污染空气的问题。进而提供一种净化生物质气制备气基竖炉还原气的装置及方法。

9.本发明提供了两个技术方案:

10.方案一:一种净化生物质气制备气基竖炉还原气的装置,它包括气基竖炉、气基竖炉炉顶净化煤气加热装置、生物质发生炉、生物质气氨水冷却器、生物质气净化系统、非催化部分氧化转化炉、煤气压缩机、气基竖炉炉顶热煤气换热器一、气基竖炉炉顶煤气除尘器、气基竖炉炉顶煤气脱co2组件、富烃气气源、纯氧气源和水蒸汽气源;生物质发生炉通过

上升管路依次与生物质气氨水冷却器和生物质气净化系统连通,生物质发生炉内产生的生物质气流经生物质气氨水冷却器和生物质气净化系统,生物质气净化系统对生物质气进行脱焦油、脱萘、脱硫、脱苯和脱co2后,与富烃气气源通过管路连通,成为生物质气和富烃气气源的混合煤气,承载所述混合煤气的管路与煤气压缩机连通,煤气压缩机与气基竖炉炉顶热煤气换热器一连通,气基竖炉炉顶热煤气换热器一通过管路与位于非催化部分氧化转化炉上的烧嘴的煤气管路连通,烧嘴的氧气通路经管路连通纯氧气源,烧嘴的蒸汽通路经管路连通水蒸汽气源,在非催化部分氧化转化炉内纯氧与混合煤气部分氧化燃烧,产生第一还原气经非催化部分氧化转化炉出口流出;气基竖炉的一部分竖炉热煤气经过气基竖炉炉顶热煤气换热器一、气基竖炉炉顶煤气除尘器后分成两股煤气,其中一股煤气经气基竖炉炉顶煤气脱co2组件脱co2后,成为气基竖炉炉顶净化煤气,另一股不脱co2的煤气作为其它用途输出;其中,气基竖炉炉顶净化煤气经气基竖炉炉顶净化煤气加热装置加热后,与经非催化部分氧化转化炉出口流出第一还原气混合,再进入气基竖炉。

11.进一步地,气基竖炉炉顶热煤气换热器一和气基竖炉炉顶煤气除尘器之间还依次连通有竖炉热煤气换热器二和竖炉热煤气换热器三。

12.进一步地,气基竖炉炉顶净化煤气加热装置为生物质气发生炉热烟气换热器和/或生物质气上升管换热器;生物质发生炉与生物质气氨水冷却器之间的上升管外部安装生物质气上升管换热器,生物质发生炉的热烟气管路外安装有生物质发生炉热烟气换热器。

13.进一步地,气基竖炉炉顶煤气脱co2组件包括竖炉炉顶煤气压缩机和第一脱硫、脱co2装置;气基竖炉通过管路依次与竖炉热煤气换热器一、气基竖炉炉顶煤气除尘装置、竖炉炉顶煤气压缩机、第一脱硫、脱co2装置、生物质气发生炉热烟气换热器连接后再与非催化部分氧化转化炉出口第一还原气管路连通,气基竖炉产生的竖炉热煤气依次经过竖炉热煤气换热器一、气基竖炉炉顶煤气除尘器、竖炉炉顶煤气压缩机、第一脱硫、脱co2装置和生物质气发生炉热烟气换热器后产生的脱co2的炉顶净化煤气与第一还原气混合后通入气基竖炉的竖炉风口中。

14.方案二:一种净化生物质气制备气基竖炉还原气的装置,它包括气基竖炉、气基竖炉炉顶净化煤气加热装置、生物质发生炉、生物质气氨水冷却器、生物质气净化系统、非催化部分氧化转化炉、煤气压缩机、气基竖炉炉顶热煤气换热器一、气基竖炉炉顶煤气除尘器、气基竖炉炉顶煤气脱co2组件、富氢非烃气气源、纯氧气源和水蒸汽气源;生物质发生炉通过上升管路依次与生物质气氨水冷却器和生物质气净化系统连通,生物质发生炉内产生的生物质气流经生物质气氨水冷却器和生物质气净化系统,生物质气净化系统对生物质气进行脱焦油、脱萘、脱硫、脱苯和脱co2,煤气压缩机与气基竖炉炉顶热煤气换热器一连通,气基竖炉炉顶热煤气换热器一通过管路与位于非催化部分氧化转化炉上的烧嘴的煤气管路连通,烧嘴的氧气通路经管路连通纯氧气源,烧嘴的蒸汽通路经管路连通水蒸汽气源,在非催化部分氧化转化炉内纯氧与混合煤气部分氧化燃烧,产生第一还原气经非催化部分氧化转化炉出口流出;气基竖炉的一部分竖炉热煤气经过气基竖炉炉顶热煤气换热器一、气基竖炉炉顶煤气除尘器后分成两股煤气,其中一股煤气经气基竖炉炉顶煤气脱co2组件脱co2后,与富氢非烃气气源连通并进行混合和预热,成为气基竖炉炉顶净化煤气,另一股不脱co2的煤气作为其它用途输出;其中,气基竖炉炉顶净化煤气经气基竖炉炉顶净化煤气加热装置加热后,与经非催化部分氧化转化炉出口流出第一还原气混合,再进入气基竖炉。

15.方案三:一种净化生物质气制备气基竖炉还原气的方法,它包括以下步骤:

16.步骤一:将原料气经管路引入气体加热炉加热,在加热炉内气体重整后成为第一还原气,再进入气基竖炉内,气基竖炉内反应产生的粗煤气由竖炉炉顶排出;

17.步骤二:原料气包括生物质气和富烃气,或生物质气和富氢非烃气;

18.s1:当原料气为生物质气和富烃气时:生物质气先经过净化脱出生物质气中的焦油、萘、硫、氨、苯及co2后,与富烃气混合,然后再进入内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2和co的第一还原气,第一还原气中加入第二还原气后,再进入气基竖炉;

19.s2:当原料气为生物质气和富氢非烃气时:生物质气进入内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2和co的第一还原气,第一还原气中加入富氢非烃气,或富氢非烃气和第二还原气后,再进入气基竖炉,第二还原气主要成分为h2和co。

20.进一步地,步骤二的s1和s2中所述的内燃式加热炉为非催化部分氧化炉,生物质气、或生物质气和富烃气采用气基竖炉炉顶热煤气换热器进行预热后,再加入非催化部分氧化炉。

21.进一步地,所述气基竖炉炉顶热煤气换热器为气基竖炉炉顶热煤气换热器一。

22.进一步地,步骤二中的富氢非烃气和/或第二还原气先经生物质气的上升管换热器和/或生物质发生炉高温烟气换热器和/或气基竖炉冷却段排出的热循环气换热器进行预热后,再加入第一还原气中。

23.进一步地,步骤二的s2中的第二还原气为气基竖炉炉顶净化煤气,炉顶净化煤气为一部分气基竖炉炉顶热煤气经冷却、除尘、再经脱硫和脱出co2后的煤气。

24.本发明与现有技术相比具有以下效果:

25.1、本发明采用了“将生物质气发生炉9上升管内的热煤气和/或生物质气发生炉热烟气的物理热通过换热器转换给还原气的方式”加热还原气。有效的解决了管式加热炉外燃加热,排放烟气的问题,进而避免热能的浪费以及空气污染的问题,同时还不需要中间介质换热,换热效率高。

26.2、本发明中未脱co2的气基竖炉炉顶煤气用于其它项目的燃气或作为化工原料使用,不再作为气基竖炉的燃料用气,解决炉顶煤气全部回用气基竖炉内,循环使用造成的n2富集问题。

27.3、本发明通过“气基竖炉炉顶煤气等热值置换生物质气”和“气基竖炉与生物质气发生炉热能交叉利用”两种方式,实现了一种生物质气制备气基竖炉还原气的。通过对不同性质的煤气采用不同的加热方式,进而实现了整个还原气制取过程无废气排放,间接地实现了气基竖炉自产煤气热能全部自循环回用且不会造成n2富集的目的。

28.4、本发明由于炉顶净化煤气的水和co2含量可通过控制降低到设计要求,因而混入非催化部分氧化炉出口的高温还原气后,能够提高混合还原气的有效成分;炉顶净化煤气经过预热,能够增加炉顶净化煤气的混入量,能进一步提高混合还原气的有效成分;

29.5、本发明使用内燃式非催化部分氧化技术比外燃式管式加热炉热效率高,节能;

30.6、本发明使用耐火材料内衬的非催化部分氧化炉代替数百根耐热钢管组成的加热炉,进一步降低投资;

31.7、本发明首次将可再生的生物质气做为气基竖炉的原料气使用,针对生物质气co

含量高,不适合气基竖炉使用的问题,提出与富烃气和/或氢气配气的解决方案:当生物质气与富烃气配气时,采用先配气,后进内燃式加热炉的方案;当生物质气与富氢气配气时,采用生物质气先进内燃式加热炉,后配氢气的方案。使得制成的还原气中h2/co的比值达到气基竖炉用气要求;

32.8、本发明提出了生物质与焦炉煤气配气的合理配气比例,确保生物质气和焦炉煤气的混合气制成的还原气达到气基竖炉用气要求;

33.9、本发明针对生物质气中不饱和烃含量高,重整过程易积碳以及为防止催化剂中毒需深度脱硫、深度净化等难度问题,提出采用非催化部分氧化工艺处理生物质气和/或富烃气的混合气方案。避免了易积碳问题,不需要使用催化剂,也就不需要过度的深度净化,简化了工艺步骤,降低了投资和运行成本。

附图说明

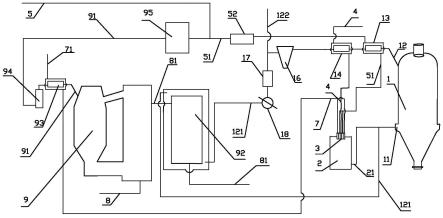

34.图1是实施例一的系统流程图;图2是实施例二的系统流程图。图3是实施例三的系统流程图;图4是实施例四的系统流程图;图5是实施例五的系统流程图;图6是实施例六的系统流程图;

具体实施方式

35.具体实施方式一:结合图1、图2、图4至图6说明本实施方式,本实施方式包括气基竖炉1、气基竖炉炉顶净化煤气加热装置、生物质发生炉9、生物质气氨水冷却器94、生物质气净化系统95、非催化部分氧化转化炉2、煤气压缩机52、气基竖炉炉顶热煤气换热器一13、气基竖炉炉顶煤气除尘器16、气基竖炉炉顶煤气脱co2组件、富烃气气源5、纯氧气源4和水蒸汽气源7;

36.生物质发生炉9通过上升管路依次与生物质气氨水冷却器94和生物质气净化系统95连通,生物质发生炉9内产生的生物质气91流经生物质气氨水冷却器94和生物质气净化系统95,生物质气净化系统95对生物质气91进行脱焦油、脱萘、脱硫、脱苯和脱co2后,与富烃气气源5通过管路连通,成为生物质气91和富烃气气源5的混合煤气51,承载所述混合煤气51的管路与煤气压缩机52连通,煤气压缩机52与气基竖炉炉顶热煤气换热器一13连通,气基竖炉炉顶热煤气换热器一13通过管路与位于非催化部分氧化转化炉2上的烧嘴3的煤气管路连通,烧嘴3的氧气通路经管路连通纯氧气源4,烧嘴3的蒸汽通路经管路连通水蒸汽气源7,在非催化部分氧化转化炉2内纯氧与混合煤气51部分氧化燃烧,产生第一还原气21经非催化部分氧化转化炉2出口流出;气基竖炉1的一部分竖炉热煤气12经过气基竖炉炉顶热煤气换热器一13、气基竖炉炉顶煤气除尘器16后分成两股煤气,其中一股煤气经气基竖炉炉顶煤气脱co2组件脱co2后,成为气基竖炉炉顶净化煤气121,另一股不脱co2的煤气作为其它用途输出;其中,气基竖炉炉顶净化煤气121经气基竖炉炉顶净化煤气加热装置加热后,与经非催化部分氧化转化炉2出口流出第一还原气21混合,再进入气基竖炉1。

37.具体实施方式二:结合图1、图2、图4至图6说明本实施方式,本实施方式的气基竖炉炉顶热煤气换热器一13和气基竖炉炉顶煤气除尘器16之间还依次连通有竖炉热煤气换热器二14和竖炉热煤气换热器三15。其它组成和连通关系与具体实施方式一相同。

38.具体实施方式三:结合图1、图2、图4至图6说明本实施方式,本实施方式的气基竖

炉炉顶净化煤气加热装置为生物质气发生炉热烟气换热器92和/或生物质气上升管换热器93;生物质发生炉9与生物质气氨水冷却器94之间的上升管外部安装生物质气上升管换热器93,生物质发生炉的热烟气管路81外安装有生物质发生炉热烟气换热器92。如此设置,便于根据不同的使用工况选择至少一种换热方式。其它组成和连通关系与具体实施方式一或二相同。

39.具体实施方式四:结合图1、图2、图4至图6说明本实施方式,本实施方式的气基竖炉炉顶煤气脱co2组件包括竖炉炉顶煤气压缩机17和第一脱硫、脱co2装置18;

40.气基竖炉1通过管路依次与竖炉热煤气换热器一13、气基竖炉炉顶煤气除尘装置16、竖炉炉顶煤气压缩机17、第一脱硫、脱co2装置18、生物质气发生炉热烟气换热器92连接后再与非催化部分氧化转化炉2出口第一还原气管路连通,气基竖炉1产生的竖炉热煤气12依次经过竖炉热煤气换热器一13、气基竖炉炉顶煤气除尘器16、竖炉炉顶煤气压缩机17、第一脱硫、脱co2装置18和生物质气发生炉热烟气换热器92后产生的脱co2的炉顶净化煤气121与第一还原气21混合后通入气基竖炉1的竖炉风口中。如此设置,便于对竖炉热煤气12进行脱co2。其它组成和连通关系与具体实施方式一、二或三相同。

41.具体实施方式五:结合图1、图2、图4至图6说明本实施方式,本实施方式的水71通过管路与生物质气上升管换热器93连通,换热后的水蒸汽气源7供给给烧嘴3。如此设置,便于产生的水蒸汽与氧气产生部分氧化反应。其它组成和连通关系与具体实施方式一、二、三或四相同。

42.具体实施方式六:结合图5至图6说明本实施方式,本实施方式还包括冷却气换热器151、冷却气除尘161和第二脱硫、脱co2装置181,冷却气换热器151、冷却气除尘161和第二脱硫、脱co2装置181依次与气基竖炉1串联,其中,冷却气换热器151的一端通过管路与第一竖炉热煤气换热器13或生物质气上升管换热器93连通,冷却气换热器151的另一端与生物质气发生炉热烟气换热器92和第一脱硫、脱co2装置18之间的管路连通或者与烧嘴3连通。如此设置,便于对竖炉热煤气12进行二次脱硫、脱co2,保证竖炉热煤气12的脱硫、脱co2效果。其它组成和连通关系与具体实施方式一、二、三、四或五相同。

43.具体实施方式七:结合图5和图6说明本实施方式,本实施方式还包括冷却气压缩机171,冷却气压缩机171的一端与气基竖炉1连通,冷却气压缩机171的另一端与生物质气净化系统95和生物质气发生炉热烟气换热器92之间的管路连通。如此设置,便于对气基竖炉1的竖炉热煤气12进行压缩处理,然后再进一步脱硫、脱co2处理。其它组成和连通关系与具体实施方式一至六中任意一项相同。

44.具体实施方式八:结合图1、图2、图4至图6说明本实施方式,本实施方式还包括空气管路8和生物质气发生炉热烟气管路81,空气管路8与生物质发生炉9连通,生物质气发生炉热烟气管路81与生物质气发生炉热烟气换热器92连通。如此设置,便于生物质气发生炉热烟气81由发生炉内制气后的剩碳与空气8燃烧产生。其它组成和连通关系与具体实施方式一至七中任意一项相同。

45.具体实施方式九:结合图3说明本实施方式,本实施方式包括气基竖炉1、气基竖炉炉顶净化煤气加热装置、生物质发生炉9、生物质气氨水冷却器94、生物质气净化系统95、非催化部分氧化转化炉2、煤气压缩机52、气基竖炉炉顶热煤气换热器一13、气基竖炉炉顶煤气除尘器16、气基竖炉炉顶煤气脱co2组件、富氢非烃气气源6、纯氧气源4和水蒸汽气源7;

46.生物质发生炉9通过上升管路依次与生物质气氨水冷却器94和生物质气净化系统95连通,生物质发生炉9内产生的生物质气91流经生物质气氨水冷却器94和生物质气净化系统95,生物质气净化系统95对生物质气91进行脱焦油、脱萘、脱硫、脱苯和脱co2,煤气压缩机52与气基竖炉炉顶热煤气换热器一13连通,气基竖炉炉顶热煤气换热器一13通过管路与位于非催化部分氧化转化炉2上的烧嘴3的煤气管路连通,烧嘴3的氧气通路经管路连通纯氧气源4,烧嘴3的蒸汽通路经管路连通水蒸汽气源7,在非催化部分氧化转化炉2内纯氧与混合煤气51部分氧化燃烧,产生第一还原气21经非催化部分氧化转化炉2出口流出;气基竖炉1的一部分竖炉热煤气12经过气基竖炉炉顶热煤气换热器一13、气基竖炉炉顶煤气除尘器16后分成两股煤气,其中一股煤气经气基竖炉炉顶煤气脱co2组件脱co2后,与富氢非烃气气源6连通并进行混合和预热,成为气基竖炉炉顶净化煤气121,另一股不脱co2的煤气作为其它用途输出;其中,气基竖炉炉顶净化煤气121经气基竖炉炉顶净化煤气加热装置加热后,与经非催化部分氧化转化炉2出口流出第一还原气21混合,再进入气基竖炉1。

47.具体实施方式十:结合图3说明本实施方式,本实施方式还包括冷却气换热器151、冷却气除尘161和第二脱硫、脱co2装置181,冷却气换热器151、冷却气除尘161和第二脱硫、脱co2装置181依次与气基竖炉1串联,其中,冷却气换热器151的一端与排水管711连通,冷却气换热器151的另一端与烧嘴3连通。如此设置,便于对竖炉热煤气12进行二次脱硫、脱co2,保证竖炉热煤气12的脱硫、脱co2效果。其它组成和连通关系与具体实施方式一至九中任意一项相同。

48.实施例一:

49.请参阅图1:生物质气发生炉9产生的生物质气91经生物质气上升管换热器93降温至500℃左右,进入生物质气氨水冷却器94进一步降温后,经生物质气净化系统95按照行业公知的处理技术,脱出焦油、萘、硫、co2后,混入富烃气5(焦炉煤气),成为混合煤气51,再将混合煤气51经压缩机52(指煤气压缩机52)加压,进入气基竖炉1的炉顶热煤气12经换热器一13(指竖炉热煤气换热器一)内换热至200℃左右,进入非催化部分氧化炉烧嘴3的煤气通道,纯氧4在换热器二14(指竖炉热煤气换热器二)内换热后,进入非催化部分氧化炉烧嘴3的氧气通道,水71经换热器93(指生物质气上升管换热器93)产生的水蒸汽进入非催化部分氧化炉烧嘴的蒸汽通道。在烧嘴3出口纯氧与混合煤气51缺氧燃烧,生成主要成分为h2、co、h2o的第一还原性气,其中通过调节生物质气和富烃气的配比,使h2/co≥1.6。在非催化部分氧化炉2出口处,第一还原气21约1200℃。

50.一部分经换热器一13、换热器二14进行换热、脱水,经除尘器16除尘后的气基竖炉炉顶煤气,再经压缩机17(指竖炉炉顶煤气压缩机17)加压后,经脱硫和脱co2装置18处理,成为炉顶净化煤气121。通过脱水和脱co2控制炉顶净化煤气121的水和co2含量之和小于10%,炉顶净化煤气121再进入生物质气发生炉9的热烟气换热器92(指生物质气发生炉热烟气换热器)内换热,生物质气发生炉热烟气81由发生炉内制气后的剩碳与空气8燃烧产生,换热后炉顶净化煤气121与非催化部分氧化炉2出口的1200℃第一还原气21混合,形成混合还原气,混合还原气温度约为850-950℃,混合还原气经风口11进入气基竖炉1。在气基竖炉1内,铁氧化物与还原气反应,被还原成直接还原铁,直接还原铁经气基竖炉1下部排出炉外,反应产生的粗煤气由竖炉炉顶排出,成为气基竖炉炉顶煤气12。

51.另一部分未脱co2的气基竖炉炉顶煤气122作为制备甲醇的化工原料输出,整个气

基竖炉系统无气体排放。

52.实施例二:

53.请参阅图2:与图1的区别是炉顶净化煤气121进入生物质气上升管换热器换热,水71流经生物质气发生炉9的热烟气换热器92产生蒸汽7,其它工艺相同。

54.实施例三:

55.请参阅图3:生物质气发生炉9产生的生物质气91经生物质气上升管换热器93降温至500℃左右,进入生物质气氨水冷却器94进一步降温后,经净化系统95按照行业公知的处理技术,脱出焦油、萘、硫、co2后,分成两个支流,分别为生物质气第一分支911和生物质气第二分支912,将生物质气第二分支912经压缩机52加压,进入气基竖炉的炉顶热煤气12在竖炉热煤气换热器一13内换热至300℃左右,进入非催化部分氧化炉烧嘴3的煤气通道,纯氧4在换热器二14内换热后,进入非催化部分氧化炉烧嘴3的氧气通道,水71经换热器151产生的蒸汽7进入非催化部分氧化炉烧嘴的蒸汽通道。在烧嘴3出口纯氧4与第二分支生物质气912缺氧燃烧,生成主要成分为h2、co、h2o的第一还原性气。在非催化部分氧化炉2出口处,第一还原气21约1270℃。

56.第一分支生物质气911作为气基竖炉还原铁的冷却气,经压缩机171(指冷却气压缩机)由气基竖炉底部进入,从气基竖炉冷却段上部排出,经换热器151降温、脱水,除尘器161除尘,脱硫和co2装置181后,与第一分支生物质气911混合,作为气基竖炉还原铁的冷却气。

57.一部分经竖炉热煤气换热器一13、竖炉热煤气换热器二14进行换热、脱水,经除尘器16除尘后的气基竖炉炉顶煤气,再经压缩机17加压后,经脱硫和脱co2装置18处理,成为炉顶净化煤气121。通过脱水和脱co2控制炉顶净化煤气121的水和co2含量之和小于10%,炉顶净化煤气121混入富氢非烃气6后,分成两个支流,分别进入生物质气发生炉9的热烟气换热器92和生物质气上升管换热器93内换热,换热后的两个支流再混合成炉顶净化煤气121,生物质气发生炉热烟气81由发生炉内制气后的剩碳与空气8燃烧产生,换热后炉顶净化煤气121与非催化部分氧化炉2出口的1270℃第一还原气21混合,形成混合还原气,混合还原气温度约为900-950℃,h2/co≥1.6,混合还原气经风口11进入气基竖炉1。在气基竖炉1内,铁氧化物与还原气反应,被还原成直接还原铁,直接还原铁经气基竖炉1下部排出炉外,反应产生的粗煤气由竖炉炉顶排出,成为气基竖炉炉顶煤气12。

58.另一部分未脱co2的气基竖炉炉顶煤气122作为制备尿素的化工原料输出,整个气基竖炉系统无气体排放。

59.实施例四:

60.请参阅图4。生物质气发生炉9产生的生物质气91经生物质气上升管换热器93降温至500℃左右,进入生物质气氨水冷却器94进一步降温后,经净化系统95按照行业公知的处理技术,脱出焦油、萘、硫、co2后,混入富烃气5(焦炉煤气),成为混合煤气51,再将混合煤气51经压缩机52加压,进入气基竖炉的炉顶热煤气12换热器一13内换热至200℃左右,进入非催化部分氧化炉烧嘴3的煤气通道,纯氧4在换热器二14内换热后,进入非催化部分氧化炉烧嘴3的氧气通道,水经换热器三15产生的蒸汽7进入非催化部分氧化炉烧嘴的蒸汽通道。在烧嘴3出口纯氧4与混合煤气51缺氧燃烧,生成主要成分为h2、co、h2o的第一还原性气,其中通过调节生物质气和富烃气的配比,使h2/co≥1.8。在非催化部分氧化炉2出口处,第一

还原气21约1250℃。

61.一部分经换热器13、14换热、脱水,经除尘器16(指气基竖炉炉顶煤气除尘器16)除尘后的气基竖炉炉顶煤气,再经压缩机17加压后,经脱硫和脱co2装置18处理,成为炉顶净化煤气121(流量约750m3/t

·

铁),通过脱水和脱co2控制炉顶净化煤气121的水和co2含量之和小于9%。炉顶净化煤气121分成两个支流,分别进入生物质气发生炉9的热烟气换热器92和生物质气上升管换热器93内换热,换热后的两个支流再混合成炉顶净化煤气121,此时炉顶净化煤气121温度达到约660℃,生物质气发生炉热烟气81由发生炉内制气后的剩碳与空气8燃烧产生,换热后炉顶净化煤气121与非催化部分氧化炉2出口的1250℃第一还原气21(流量约1000m3/t

·

铁)混合,形成混合还原气,混合还原气温度约为1000℃,混合还原气经风口11进入气基竖炉1,混合还原气中通过加入炉顶净化煤气121,降低了混合还原气中非催化部分氧化炉产生的还原气21带入的水份占比量,提高了进入气基竖炉的混合还原气的有效成分。随着炉顶净化煤气121预热温度进一步提高,炉顶净化煤气121混入量加大,进一步降低进入气基竖炉的混合还原气的水份,提高了进入气基竖炉的混合还原气的有效成分。在气基竖炉1内,铁氧化物与还原气反应,被还原成直接还原铁,直接还原铁经气基竖炉1下部排出炉外,反应产生的粗煤气由竖炉炉顶排出,成为气基竖炉炉顶煤气12。

62.剩余未脱co2的气基竖炉炉顶煤气122,流量约470m3/t

·

铁(热值约2000kcal/m3),等热值置换生物质气91,流量约235m3/t

·

铁(生物质气热值约4000kcal/m3),置换出的生物质气91(流量235m3/t

·

铁)与新补充的生物质气9(流量约130m3/t

·

铁)和富烃气5(焦炉煤气流量约295m3/t

·

铁)混合成流量约660m3/t

·

铁的混合煤气,未脱co2的气基竖炉1炉顶煤气122替代生物质气8作为其他用途,通过不同种类煤气的梯度利用方式,间接实现气基竖炉自产煤气热能自循环回用竖炉的目的,使整个气基竖炉系统无需外燃加热管内还原气,无外燃产生的废气排放,且不会造成氮在气基竖炉内富集,影响生产正常运行和生产效率。

63.实施例五:

64.请参阅图5,图5与图4流程的不同之处:混合煤气51先进入气基竖炉的炉顶热煤气12经换热器一13内换热,然后再进入气基竖炉冷却段排出的热循环气换热器内二次换热后,再进入非催化部分氧化炉烧嘴3的煤气通道。

65.实施例六:

66.请参阅图6。图6与图4流程的不同之处:炉顶净化煤气121分成三个支流,分别进入生物质气发生炉9的热烟气换热器92、生物质气上升管换热器93和气基竖炉冷却段排出的热循环气换热器内换热,换热后的三个支流混合成炉顶净化煤气121,混合后的炉顶净化煤气121再与非催化部分氧化炉2出口的1250℃第一还原气21混合。

67.另外,采用本发明的一种净化生物质气制备气基竖炉还原气的装置及方法实现生物质气制备气基竖炉还原气的原理:

68.将含有生物质气的原料气经管路引入气体加热炉加热;将气体加热炉内的气体重整后成为第一还原气,再进入气基竖炉内,在气基竖炉内,铁氧化物与还原气反应,被直接还原成还原铁,直接还原铁经气基竖炉下部排出炉外,反应产生的粗煤气由竖炉炉顶排出,其中第一还原气中加入第二还原气,调整温度后,再进入气基竖炉。

69.生物质气发生炉产生的热煤气经换热器、氨水冷却器、煤气净化系统后,再混入富

烃气体,调节成分形成混合煤气,然后经加压装置、预热装置后再进入内燃式加热炉,在内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2、co、h2o的第一还原性气。

70.也可以将生物质气发生炉产生的热煤气经换热器、氨水冷却器、煤气净化系统、加压装置、预热装置后进入内燃式加热炉,在内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2、co、h2o的第一还原性气体,然后加入富氢非烃的第二还原气调节成分。

71.以上两方案优选煤气净化系统脱出co2气体。

72.热煤气换热器围绕生物质气上升管安装,所述的气基竖炉第二还原气经生物质气上升管换热器和/或生物质气发生炉热烟气换热器换热后,再加入气基竖炉第一还原气中。第二还原气的主要成分为h2和/或co,且h2+co占总气量的90%以上。

73.优选第二还原气为气基竖炉炉顶净化煤气。炉顶净化煤气来自对一部分气基竖炉炉顶粗煤气的换热、脱水、除尘、脱硫及脱co2处理,另一部分气基竖炉炉顶粗煤气经换热、脱水、除尘处理后,成为气基竖炉炉顶煤气。当内燃式加热炉只加热生物质气时,炉顶净化煤气还需加入富氢非烃气体。

74.气基竖炉炉顶煤气等热值置换生物质气;被置换出的生物质气和新补充的生物质气一起进入加热炉加热,加热炉采用内燃式加热炉,内燃式加热炉为非催化部分氧化炉;通过气基竖炉炉顶煤气等热值置换生物质气,实现了富烃类生物质气在内燃式非催化部分氧化炉加热,降低了对生物质气净化要求,简化了净化工艺流程,减少了投资,避免了管式加热炉的积碳问题,实现了第一还原气加热过程不排放废气。置换用的气基竖炉炉顶煤气作为其它用途。

75.通过气基竖炉与生物质气发生炉热能交叉利用,实现了生物质气系统为气基竖炉系统使用的还原气加热,即用生物质气上升管内惹生物质气和/或生物质气发生炉热烟气直接换热给气基竖炉第二还原气,实现第二还原气加热过程无废气排放。

76.通过上述“气基竖炉炉顶煤气等热值置换生物质气”和“气基竖炉与生物质气发生炉热能交叉利用”两种方式,实现了一种生物质气制备气基竖炉还原气的。通过对不同性质的煤气采用不同的加热方式,进而实现了整个还原气制取过程无废气排放,间接地实现了气基竖炉自产煤气热能全部自循环回用的目的。

77.被置换出的生物质气和新补充的生物质气加压至0.15-1mpa后进入非催化部分氧化炉烧嘴的煤气通道,预热的纯氧和蒸汽分别进入非催化部分氧化炉烧嘴的各自通道。在烧嘴出口纯氧与混合煤气缺氧燃烧,生成co、h2和h2o为主要成分的高温还原气,在非催化部分氧化炉出口处,高温还原气达到1100-1350℃。

78.第二还原气经预热后与非催化部分氧化炉出口的高温还原气混合,形成混合还原气,混合还原气温度为850-1100℃,混合还原气经风口进入气基竖炉。

79.上述纯氧的预热和蒸汽的产生采用以下方式实现,通过气基竖炉的炉顶热煤气和/或生物质气上升管热煤气的余热利用。

80.含有生物质气的原料气可以是单独的生物质气,也可以是生物质气和富烃煤气的混合煤气。

81.结合图1至图6说明基于本发明的净化生物质气制备气基竖炉还原气的装置还原

方法:

82.一种生物质气制备气基竖炉还原气的方法,它包括步骤一:将原料气经管路引入气体加热炉加热,在加热炉内气体重整后成为第一还原气,再进入气基竖炉内,气基竖炉内反应产生的粗煤气由竖炉炉顶排出;

83.步骤二:原料气包括生物质气和富烃气,或生物质气和富氢非烃气;

84.s1:当原料气为生物质气和富烃气时:生物质气先经过净化脱出生物质气中的焦油、萘、硫、氨、苯及co2后,与富烃气混合,然后再进入内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2和co的第一还原气,第一还原气中加入第二还原气后,再进入气基竖炉;

85.s2:当原料气为生物质气和富氢非烃气时:生物质气进入内燃式加热炉内,与氧气燃烧,并发生部分氧化反应,生成主要成分为h2和co的第一还原气,第一还原气中加入富氢非烃气,或富氢非烃气和第二还原气后,再进入气基竖炉,第二还原气主要成分为h2和co。

86.进一步地,步骤二的s1中的生物质气先与富烃气混合后经过净化脱出生物质气中的焦油、萘、硫、氨、苯及co2。

87.进一步地,步骤二的s1和s2中所述的内燃式加热炉为非催化部分氧化炉,生物质气、或生物质气和富烃气采用气基竖炉炉顶热煤气换热器进行预热后,再加入非催化部分氧化炉。

88.进一步地,步骤二中的富氢非烃气和/或第二还原气先经生物质气在上升管换热器和/或生物质发生炉高温烟气换热器和/或气基竖炉冷却段排出的热循环气换热器进行预热后,再加入第一还原气中。

89.进一步地,步骤二的s2中的第二还原气为气基竖炉炉顶净化煤气,炉顶净化煤气为一部分气基竖炉炉顶热煤气经冷却、除尘、再经脱硫和脱出co2后的煤气。

90.进一步地,步骤二中的生物质气、或生物质气和富烃气采用气基竖炉炉顶热煤气换热器进行预热后,再经气基竖炉冷却段排出的热循环气换热器二次预热提温后,加入非催化部分氧化炉。

91.进一步地,步骤二中的另一部分未脱co2的气基竖炉炉顶煤气等热值置换生物质气,作为其它用途,被置换出的生物质气与新补充的生物质气,进入气体加热炉内加热,通过不同种类煤气的梯度利用方式,间接实现气基竖炉自产煤气能量自循环回用气基竖炉。

92.以上所述仅对本发明的优选实施例进行了描述,但本发明并不局限于上述具体实施方式,本领域的技术人员在本发明的启示之下,在不脱离发明宗旨下,对本发明的特征和实施例进行的各种修改或等同替换以适应具体情况均不会脱离本发明的精神和权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1