一种硬质合金粉料干燥、擦碎一体装置的制作方法

1.本发明涉及合金粉料加工技术领域,具体为一种硬质合金粉料干燥、擦碎一体装置。

背景技术:

2.合金粉料是由两种或两种以上组元经部分或完全合金化而形成的金属粉末。合金粉末按成分分类主要有铁合金粉、铜合金粉、贵重金属合金粉等。其中硬质合金粉料由硬质基体和黏结金属两部分组成。硬质合金是一种优良的工具材料,主要用于切削工具、金属成型工具、表面耐磨材料以及高刚性结构部件。合金粉料在制作在需要干燥去湿,防止后续存放或使用中被氧化生锈。目前市面上常规采用的是高温蒸发干燥,其给空气造成严重污染、达不到环保要求,受其制约而难以推广。

技术实现要素:

3.本发明的目的在于提供一种硬质合金粉料干燥、擦碎一体装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供一种硬质合金粉料干燥、擦碎一体装置,包括机架及其前端一侧安装的侧板架和机架前面中层设置的工作台、plc操作屏,所述机架的中部设置有用于合模挤压合金粉并排湿的冷压干燥系统,所述工作台顶面内安装有用于运输合金粉的滑动平台系统,所述冷压干燥系统包括位于工作台下方的主油缸、主油缸下方设置的供油台、主油缸顶部设置的工作缸、主油缸正上方设置的用于罩设工作缸的合模缸、用于夹持工作缸的一对定位气缸和用于推吸工作缸的吸缸气缸,所述定位气缸位于主油缸的左右径向两侧分布,所述吸缸气缸位于机架后方且指向工作台中部,所述主油缸的活塞杆顶端设置有贯穿工作缸内部的顶板,所述工作缸内嵌设有动压板,所述合模缸的内部嵌设有擦碎板,所述擦碎板的上方设置有合模油缸,所述合模缸的径向一侧连通设有出液管,所述擦碎板的底面对称开设有漏液孔。

5.作为本技术方案的进一步改进,所述供油台的顶端通过螺栓固定连接有油缸罩,所述工作缸的底面中心开设有与顶板插接的穿孔,所述擦碎板的底面中心且呈径向平行开设有若干直槽。

6.作为本技术方案的进一步改进,所述吸缸气缸的活塞杆前端安装有电磁吸盘,所述定位气缸的活塞杆端安装有呈圆弧形的夹块,靠右侧的所述定位气缸的正上方安装有推料气缸,所述推料气缸的活塞杆端也安装有夹块,且此夹块位于工作缸的顶面上。

7.作为本技术方案的进一步改进,所述滑动平台系统包括沿工作台长度方向移动的若干滑动台、滑动台顶面中部放置的隔板、平行固定于工作台顶面内的一对平台轨道、用于带动滑动台移动的滑动丝杆和步进电机。

8.作为本技术方案的进一步改进,所述侧板架的内部安装有用于向工作缸输入合金粉的料斗搅拌系统,所述料斗搅拌系统包括料斗、用于驱动料斗升降的纵向驱动组、用于控

制料斗底部出料的电磁阀、用于置入料斗内并可旋转的叶片和与其同轴连接的搅拌电机以及用于驱动叶片平移的横向驱动组。

9.作为本技术方案的进一步改进,所述料斗的底部连通设有卸料管,所述电磁阀安装于卸料管的中部一侧,所述料斗的一侧套接有托斗架,所述纵向驱动组包括一对竖向设置的纵向轨道、用于带动料斗沿纵向轨道滑动的升降丝杆和用于驱动升降丝杆旋转的升降电机。

10.作为本技术方案的进一步改进,所述横向驱动组包括用于支托叶片的托板、置于托板底面且前后方向设置的一对横向轨道和用于推动托板的推板气缸。

11.作为本技术方案的进一步改进,所述机架的左侧内部设置有对挤压成块的合金粉进行破碎的破碎系统,所述破碎系统包括破碎箱组、导料台、用于推动破碎箱组平移的推箱机构和置于破碎箱组正下方的盛料桶,所述破碎箱组包括破碎箱、破碎箱顶部内转动连接的破碎辊、与破碎辊同轴连接的破碎电机,所述破碎箱的底面开设有落料口,所述导料台与工作缸的顶面齐平,所述导料台位于破碎箱顶端口上开设有落料槽。

12.作为本技术方案的进一步改进,所述推箱机构包括置箱板、用于支托置箱板滑动的推箱轨道和用于推动置箱板的推箱气缸。

13.作为本技术方案的进一步改进,所述机架后端内嵌设有过滤系统,所述过滤系统包括用于收集合模缸内部液体的过滤箱、过滤箱顶面上嵌设的活性炭筒和抽水泵,所述活性炭筒的顶端套接有水管且水管的另一端与出液管套接配合。

14.与现有技术相比,本发明的有益效果:

15.1、该硬质合金粉料干燥、擦碎一体装置中,通过设置的冷压干燥系统,利用盛放硬质合金粉料的工作缸在主油缸的顶推下与其正上方的合模缸合模,而使动压板与擦碎板共同挤压合金粉料成块并排液,其中液体经合模缸顶部空间的出液管排至过滤系统中被过滤后收集备用,此方式即采用的是常温冷挤压、排湿干燥技术,采用逆相思维设计、创造革新、节能环保,具有推广使用价值。

16.2、该硬质合金粉料干燥、擦碎一体装置中,通过设置的滑动平台系统,利用可横移的滑动台交替运输工作缸接料和送料,进而交替输送工作缸至吸缸气缸正前方,以被吸住而拉至冷压干燥系统上待合模,起到输送料的作用,代替人工,具有实用价值。

17.3、该硬质合金粉料干燥、擦碎一体装置中,通过设置的可提升位置的料斗搅拌系统而完成搅拌后并向滑动台上的工作缸卸料,其利用纵向驱动组驱动料斗上升与叶片套设而完成混合搅拌,然后合金粉料从料斗底部的卸料管落入工作缸内,其无需人工搬运卸料,具有实用价值。

18.4、该硬质合金粉料干燥、擦碎一体装置中,通过在冷压干燥系统一侧设置的破碎系统,利用推料气缸将成块的合金粉推至导料台上,而滑移落到破碎箱组内被破碎辊搅碎,进而落至盛料桶内得到干燥后的收集,从而配合冷压干燥系统完成干燥后的破碎工作,代替高温干燥的方法,避免给空气造成严重污染。

附图说明

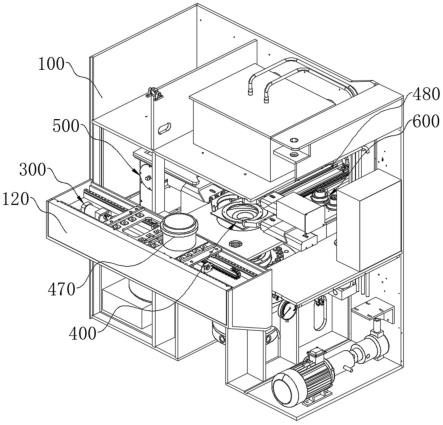

19.图1为实施例1的主面整体装配结构示意图;

20.图2为实施例1的背面整体装配结构示意图;

21.图3为实施例1的整体内部装配结构示意图;

22.图4为实施例1的料斗搅拌系统装配结构示意图之一;

23.图5为实施例1的料斗搅拌系统装配结构示意图之二;

24.图6为实施例1的滑动平台系统装配结构示意图;

25.图7为实施例1的冷压干燥系统装配拆分图;

26.图8为实施例1的合模状态下的合模缸拆分图;

27.图9为实施例1的破碎系统装配结构示意图;

28.图10为实施例1的破碎箱局部拆分图;

29.图11为实施例1的过滤系统装配结构示意图。

30.图中各个标号意义为:

31.100、机架;110、侧板架;120、工作台;130、plc操作屏;

32.200、料斗搅拌系统;210、料斗;211、卸料管;220、纵向驱动组;221、托斗架;2211、滑座;2212、螺纹管;222、纵向轨道;223、升降丝杆;224、升降电机;225、传动带;230、电磁阀;240、叶片;250、搅拌电机;260、横向驱动组;261、托板;262、横向轨道;263、推板气缸;

33.300、滑动平台系统;310、滑动台;320、隔板;330、滑动丝杆;340、步进电机;350、平台轨道;

34.400、冷压干燥系统;410、油缸罩;411、供油台;420、顶板;430、主油缸;440、合模缸;441、出液管;442、擦碎板;443、漏液孔;450、定位气缸;451、夹块;460、推料气缸;470、工作缸;471、穿孔;472、动压板;480、吸缸气缸;

35.500、破碎系统;510、破碎箱组;511、破碎箱;512、破碎辊;513、破碎电机;514、落料口;520、导料台;521、落料槽;530、推箱机构;531、置箱板;532、托箱轨道;533、推箱气缸;540、盛料桶;

36.600、过滤系统;610、过滤箱;620、活性炭筒;630、抽水泵。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要理解的是,术语“中心轴”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“若干”的含义是两个或两个以上,除非另有明确具体的限定。

39.实施例1

40.请参阅图1-图11所示,本发明提供一种硬质合金粉料干燥、擦碎一体装置,包括机架100及其前端一侧安装的侧板架110和机架100前面中层设置的工作台120、plc操作屏130。机架100的中部设置有用于合模挤压合金粉并排湿的冷压干燥系统400,工作台120顶

面内安装有用于运输合金粉的滑动平台系统300,冷压干燥系统400包括位于工作台120下方的主油缸430、主油缸430下方设置的供油台411、主油缸430顶部设置的工作缸470、主油缸430正上方设置的用于罩设工作缸470的合模缸440、用于夹持工作缸470的一对定位气缸450和用于推吸工作缸470的吸缸气缸480,其中供油台411内部储存有液压油,且底部安装有油泵,主油缸430与油泵通过油管连接;工作缸470先放在滑动平台系统300上接料,然后吸缸气缸480活塞杆前端伸至工作缸470侧面而磁吸,再往回拉动工作缸470至合模缸440正下方位置,此时启动定位气缸450使工作缸470定位不动,再启动合模缸440顶部的油缸,驱动合模缸440与工作缸470合模,合模压力达到设定值后进行保压,此时主油缸430活塞杆启动上升,对工作缸470内的合金粉混合物进行挤压、脱干。即采用的是常温冷挤压、排湿干燥技术,采用逆相思维设计、创造革新、节能环保。供油台411顶面上且位于主油缸430外围与机架100内壁焊接有平板,用于引导工作缸470滑移。定位气缸450位于主油缸430的左右径向两侧分布,且通过螺栓固定连接于平板上。吸缸气缸480位于机架100后方且指向工作台120中部,且通过螺栓固定连接于平板上。主油缸430的活塞杆顶端设置有贯穿工作缸470内部的顶板420,工作缸470内嵌设有动压板472,合模缸440的内部嵌设有擦碎板442,通过顶板420上顶动压板472而配合擦碎板442挤压合金粉料,使其挤压成圆块状,同时排掉液体。擦碎板442的上方设置有合模油缸,合模油缸安装于合模缸440顶面的平板上,用于驱动合模缸440与工作缸470合模。合模缸440的径向一侧连通设有出液管441,擦碎板442的底面对称开设有漏液孔443,挤压合金粉排出的液体从漏液孔443溢入合模缸440与擦碎板442的空间中,而顺利从出液管441排出。

41.本实施例中,所有油缸、气缸电机、油泵和水泵等动力设备均与plc操作屏130的操作系统连接,由plc控制电器设备而实现自动化控制。

42.进一步的,供油台411的顶端通过螺栓固定连接有油缸罩410,主油缸430嵌设于油缸罩410下半部内,顶板420与油缸罩410上半部插接而隐藏。工作缸470的底面中心开设有与顶板420插接的穿孔471,穿孔471内径小于动压板472的外径,动压板472的外径与工作缸470内径相适配,使得动压板472能兜住输入到工作缸470内的合金粉,同时在顶板420的顶动下,动压板472推着合金粉上移与擦碎板442挤压排湿而成块。擦碎板442的底面中心且呈径向平行开设有若干直槽,以便排出合金粉在挤压过程中的液体。

43.具体的,吸缸气缸480的活塞杆前端安装有电磁吸盘,即利用电磁铁原理制成的电磁铁结构,通电后得磁,断电后失磁,从而利于吸住工作缸470而将其从滑动平台系统300上拉至油缸罩410上方,以待合模挤压成块。定位气缸450的活塞杆端安装有呈圆弧形的夹块451,以便夹住工作缸470保持定位,定位气缸450安装于机架100的平板上,靠右侧的定位气缸450的正上方安装有推料气缸460,推料气缸460安装于机架100的右内侧板上,推料气缸460的活塞杆端也安装有夹块451,且此夹块451位于工作缸470的顶面上,即此夹块451的底面高于工作缸470顶面,以便合模后成块的且被动压板472托至工作缸470顶面上的合金粉被推料气缸460驱动夹块451而平推走成块的合金粉,而完成转移。

44.进一步的,滑动平台系统300包括沿工作台120长度方向移动的若干滑动台310、滑动台310顶面中部放置的隔板320、平行固定于工作台120顶面内的一对平台轨道350、用于带动滑动台310移动的滑动丝杆330和步进电机340,平台轨道350和步进电机340均通过螺栓固定于工作台120顶面上,滑动丝杆330的一端与步进电机340同轴连接,其另一端插接有

轴承座。平台轨道350的纵截面呈工字形,滑动台310的底面对称焊接有与平台轨道350插接的滑座2211,滑动台310的底面中部焊接有与滑动丝杆330螺纹连接的螺纹管2212,从而在平台轨道350的导向下,通过启动步进电机340驱动滑动丝杆330旋转而带动若干滑动台310平移,进而交替输送工作缸470至吸缸气缸480正前方,以被吸住而拉至冷压干燥系统400上待合模。依据红外遥控和接收发射的工作原理进行设置,其中滑动台310中部内安装有红外线发射管,工作台120的顶面上且位于吸缸气缸480的纵向中线竖面上安装有红外线接收管,红外线接收管与吸缸气缸480通过导线电性连接,使得滑动台310带着工作缸470移至红外线接收管上时,即可启动吸缸气缸480对其吸拉转移至主油缸430上。

45.除此之外,侧板架110的内部安装有用于向工作缸470输入合金粉的料斗搅拌系统200,料斗搅拌系统200包括料斗210、用于驱动料斗210升降的纵向驱动组220、用于控制料斗210底部出料的电磁阀230、用于置入料斗210内并可旋转的叶片240和与其同轴连接的搅拌电机250以及用于驱动叶片240平移的横向驱动组260。

46.具体的,料斗210的底部连通设有卸料管211,电磁阀230安装于卸料管211的中部一侧,料斗210的一侧套接有托斗架221,纵向驱动组220包括一对竖向设置的纵向轨道222、用于带动料斗210沿纵向轨道222滑动的升降丝杆223和用于驱动升降丝杆223旋转的升降电机224。升降电机224和纵向轨道222通过螺栓固定于侧板架110上,升降电机224的输出轴端套接有传动带225,升降丝杆223的顶端套接有轴承座且轴承座通过螺栓固定于侧板架110上,传动带225的另一端与升降丝杆223的顶端套接。纵向轨道222的横截面呈工字形,以此形成限位结构,托斗架221的背面对称竖向焊接有与纵向轨道222套接的滑座2211,托斗架221的背面中部竖向焊接有与升降丝杆223螺纹连接的螺纹管2212,从而在纵向轨道222的导向下,通过启动升降电机224驱动升降丝杆223旋转而带动托斗架221和料斗210升降。

47.进一步的,横向驱动组260包括用于支托叶片240的托板261、置于托板261底面且前后方向设置的一对横向轨道262和用于推动托板261的推板气缸263。搅拌电机250通过螺栓固定于托板261顶面上,推板气缸263的活塞杆与托板261的后端焊接。

48.除此之外,机架100的左侧内部设置有对挤压成块的合金粉进行破碎的破碎系统500,合模后成块的合金粉被动压板472托至工作缸470顶面上,再被推料气缸460驱动夹块451而平推至破碎系统500上而完成转移以待破碎。破碎系统500包括破碎箱组510、导料台520、用于推动破碎箱组510平移的推箱机构530和置于破碎箱组510正下方的盛料桶540,推料气缸460将成块的合金粉推至导料台520上,而滑移落到破碎箱组510内被破碎,进而落至盛料桶540内得到干燥后的收集。破碎箱组510包括破碎箱511、破碎箱511顶部内转动连接的破碎辊512、与破碎辊512同轴连接的破碎电机513,破碎箱511的底面开设有落料口514,盛料桶540的顶面开设有与落料口514位置对应的开口,导料台520与工作缸470的顶面齐平,导料台520位于破碎箱511顶端口上开设有落料槽521,用于引导成块合金粉落入到破碎箱511中,破碎电机513通过螺栓固定于破碎箱511侧面上,破碎辊512由一对圆盘和其之间呈环形且沿轴向插接的若干带刃直条,从而破碎辊512被破碎电机513驱动旋转时,能尽可能的破碎下落的成块合金粉。

49.具体的,推箱机构530包括置箱板531、用于支托置箱板531滑动的推箱轨道532和用于推动置箱板531的推箱气缸533,破碎箱511与置箱板531通过螺栓固定连接,置箱板531的顶面开设有与落料口514位置对应的开口,推箱轨道532和推箱气缸533通过螺栓固定于

机架100中层平板上,通过推箱气缸533平推破碎箱组510,使导料台520移至工作缸470顶面一侧,以便接住推料气缸460推动挤压成块的合金粉。上述各种气缸配备有空气压缩机以通过管道提供气体动力源,使气缸的活塞杆伸缩。

50.除此之外,机架100后端内嵌设有过滤系统600,用于收集从合模缸440内排出的液体并过滤。过滤系统600包括用于收集合模缸440内部液体的过滤箱610、过滤箱610顶面上嵌设的活性炭筒620和抽水泵630,抽水泵630的抽水管延伸至过滤箱610底部上。活性炭筒620的顶端套接有水管且水管的另一端与出液管441套接配合,活性炭筒620内安装有活性炭柱,利用其吸附能力将经过活性炭筒620内的液体初步过滤净化,进入过滤箱610内备用,留作下次更换合金物料而清洗料斗210使用。

51.本发明的硬质合金粉料干燥、擦碎一体装置在使用时,先将硬质的混合的合金料倒入料斗210内,然后启动推板气缸263推动叶片240移至料斗210正上方停下,再启动升降电机224驱动升降丝杆223旋转而带动料斗210升至预定搅拌位置,再启动搅拌电机250驱动叶片240旋转搅拌硬质混合的合金粉料;然后启动步进电机340驱动滑动台310横移至光感区(红外线接收管)而把工作缸470输送至料斗210下方位置,再启动料斗210电磁阀230打开卸料管211内部,进行卸料(两个工作缸轮流互换进行接料,连续工作);当工作缸470接料完成后(阀门卸料是有时间控制,而吸缸气缸480上安装于时间继电器,用于延时卸料时间)进入下一步,吸缸气缸480延时启动后驱动电磁吸盘至工作缸470处而把工作缸470输送到冷压干燥系统400上的合模位置;然后启动定位气缸450驱动夹块451夹住工作缸470使其定位而固定位置;再启动合模缸440顶部的油缸,驱动合模缸440与工作缸470合模,合模压力达到设定值后进行保压,此时主油缸430活塞杆启动上升,对工作缸470内的合金粉混合物进行挤压、脱干;即采用的是常温冷挤压、排湿干燥技术,采用逆相思维设计、创造革新、节能环保;同时挤压合金粉排出的液体从漏液孔443溢入合模缸440与擦碎板442的空间中,而顺利从出液管441排出经管道引至活性炭筒620内,而被初步过滤净化,再从底端口进入过滤箱610内备用,留作下次更换合金物料而清洗料斗210使用;然后进行脱模,启动推箱气缸533平推破碎箱组510,使导料台520移至工作缸470顶面一侧,以便接住推料气缸460推动挤压成块的合金粉,推料气缸460将成块的合金粉推至导料台520上,而滑移落到破碎箱组510内被破碎,进而落至盛料桶540内得到干燥后的收集。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1