一种新型涂层料用4017铝合金薄板及其制备方法与流程

1.本发明属于铝合金制造技术领域,特别是涉及一种新型涂层料用4017铝合金薄板及其制备方法。

背景技术:

2.传统的涂层料用4系铝合金薄板采用半连续铸造、锯铣、预加热、热轧,供冷轧、精整,最终生产得到,如申请公布号cn 109628803 a的发明专利申请,公开了一种4017-h2x状态铝合金花纹板及其制备方法,其制备方法包括熔炼铸造,铸锭均热,机加工铣面,热轧,冷轧开坯,冷轧压花,连续退火,拉矫横切。市场上传统涂层料用的4系铝合金产品的生产工艺已经开发的相对成熟,但成本相对较高,下游市场当前需求为低成本的铝合金原材料,所以开发出低成本的涂层料用4系铝合金薄板是行业发展趋势,如采用铸轧工艺。

3.但采用铸轧工艺生产坯料供冷轧、精整,最终成品,技术难度较大,铸轧裂边、挂渣、晶粒带、小白条、横纹,甚至因为流动性变差,导致缺边、热带、粘边等一切铸轧生产缺陷的发生。对于较高元素化学成分要求的产品,更会导致特殊高难度的铸轧、冷轧、精整制程制度。

技术实现要素:

4.为了替代传统涂层料用4系铝合金薄板的生产工艺,本发明通过对铸轧、冷轧、精整等进行研究,使4系铝合金内部微观组织得到优化控制,最终获得一种抗拉强度、延伸率等力学性能优异、不亚于传统4系铝合金产品使用要求的新型涂层料用4017铝合金薄板。

5.本发明采用铸轧工艺生产的坯料供冷轧、精整,最终生产得到涂层料用铝合金薄板产品。此产品中si%、fe%、cu%、mn%、mg%的比例较高,以质量百分含量表示,所述新型涂层料用4017铝合金薄板的合金化学成分组成为:si 1.35~1.4%、fe 0.4~0.55%、cu 0.12~0.17%、mn 1.05~1.15%、mg 0.25~0.45%、cr 0.05%、zn 0.1%、ti 0.025~0.035%,余量为al。

6.本发明的一种新型涂层料用4017铝合金薄板的制备方法,包括以下步骤:

7.a、熔炼:将原料纯铝锭、工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为720~750℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液体;

8.然后加入无水氯化镁熔剂、al-20mn(20%纯度的al-mn中间合金,即al-mn中间合金中mn的质量百分含量为20%)、al-20si(20%纯度的al-si中间合金,即al-si中间合金中si的质量百分含量为20%)和al-5ti-1b进行配料,配料温度为720~740℃,配料后使其熔炼所得合金液中合金成分组成满足上述新型涂层料用4017铝合金薄板坯料的合金元素组成;

9.b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为735~750℃;精炼结束静置期间,将合金液体升温,升温至770~780℃后,开始进行导炉;

10.c、铸轧:静置结束,静置炉出口温度740~750℃;经过在线晶粒细化、在线除气、连

续二级板式过滤、控制工艺参数稳定后,开始在线生产7.4~8.0mm铸轧坯料;

11.d、冷轧:将铸轧后所得到的铝合金坯料卷自然冷却降温后,进行冷轧,冷轧得到3.5~4.0mm厚度的冷轧卷材;

12.e、第一次中间退火:将3.5~4.0mm厚度冷轧卷进行中间退火;

13.f、将第一次中间退火降温后卷材,进行冷轧,冷轧得到0.9~1.0mm厚度的冷轧卷材,中间道次进行切边;

14.g、第二次中间退火:将0.9~1.0mm厚度冷轧卷进行中间退火;

15.h、将第二次中间退火降温后卷材,然后进行箔轧,箔轧得到0.6~0.8mm厚度的冷轧卷材;

16.i、拉矫清洗/矫直:将箔轧成品卷材进行拉矫清洗、矫直处理,清洗水温为50℃,线速为70~85m/min,延伸率为0~0.3%;

17.j、包装:将横剪后所得薄板材料进行分垛包装。

18.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤a中所述纯铝锭的纯度≥99.80%;原料纯铝锭和工艺废料进行配料时,所述工艺废料所占的质量百分含量为60~80%。

19.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤a中所述工艺废料为4系铝合金加工制程中切除的头尾废料或边部废料。

20.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,所述4系铝合金加工制程中切除的头尾废料或边部废料中各化学成分组成为,以质量百分含量表示,si 0.60~1.60%、fe 0~0.70%、cu 0.10~0.50%、mn 0.60~1.20%、mg 0.10~0.50%、cr 0~0.05%、zn 0~0.20%、ti 0~0.05%,余量为al。

21.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤b所述精炼过程中,采用100%的纯氩气气体进行除气净化,熔炼炉进行三阶段精炼,精炼时间分别为20min、20min、10min;熔炼炉精炼结束后,依次进行三阶段扒渣、静置,静置时间为15~20min;静置炉进行二阶段精炼,精炼时间分别为20min、10min;静置炉精炼结束后,依次进行二阶段扒渣、静置,静置时间为15~20min;使其静置炉精炼后氢含量<0.18ml/100g(al),在线除气净化后进行在线除气将氢含量控制在≤0.13ml/100g(al)。

22.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤c中所述在线晶粒细化采用al-5ti-1b丝,给进速度20~25mm/min。

23.作为优选方案,上述的新型涂层料用4系铝合金薄板的制备方法中,步骤c中在线除气采用除气箱,温度设定730~740℃,通氩气压力0.2~0.4mpa,转子转速>300r/min。

24.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤c中连续二级板式过滤采用等级分别为50ppi和50ppi组合。

25.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤c中工艺参数设定为前箱温度720

±

10℃;铸轧速度<0.5m/min;冷却水压≥0.3mpa;冷却水温度35~40℃。

26.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤c所述铸轧过程中使用的侧耳内侧45

°

倒角且倒角凸出咀唇0~5mm、侧耳内侧开设导流槽;上咀扇和上铸轧辊间隙0.5~1.0mm;下咀扇和下铸轧辊间隙0.4mm;咀厚8~11mm。供料咀为铸轧生产

辅助设备工装。

27.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤c铸轧得到的7.4~8.0mm铸轧坯料横向厚差≤0.08mm;平均中凸度0.04~0.08;同板厚差≤0.18mm;纵向厚差≤0.15mm;工艺裂边≤0.05mm。

28.作为优选方案,上述的新型涂层料用4017铝合金薄板的制备方法中,步骤e、步骤g中所述第一次中间退火、第二次中间退火,退火制度皆为:炉气温度240℃时,吹扫油2h;然后调整炉气温度至500℃,金属测温达到430℃;然后改炉气温度450℃,保温3h后出炉;风冷降温至<40℃。

29.本发明的有益效果为:

30.1、本发明熔铸工艺中采用60~80%工艺废料进行配料熔炼,且在保证铸轧生产表面质量的同时,严格控制si、fe、cu、mn、mg主要元素较高的比例含量。一方面,本发明配料采用60~80%的工艺废料,增加了4系废料的循环利用效率;另一方面,特殊高比例的si%、fe%、cu%、mn%、mg%控制,使此产品处于高生产难度序列,这就对其制备方法有了更高的要求,而对于本来就高难度的铸轧工艺则更难。本发明制备方法的获得在当前铝合金行业铸轧产品的发展及市场起着积极的推动性作用。

31.2、本发明制备方法中,精炼工艺采用100%纯氩气气体进行除气净化。一方面,氩气气体为环保性精炼气体,能够有效解决有害气体物质的排放;另一方面,采用纯氩气气体,熔炼炉进行三阶段精炼工艺,静置炉进行二阶段精炼工艺,能够使铝液净化进行地更加充分,优化且改变了传统单次精炼工艺不彻底的短板,保证除气、除渣更加彻底。

32.3、本发明制备方法中,通过对铸轧工艺参数进行综合研究,使得生产出高表面质量的特殊化学成分比例高难度铸轧产品坯料卷成为可能;其中工艺参数包括“在线温度控制、铸轧速度、冷却水温、侧耳倒角/开导流槽”等。本发明制备的新型涂层料用4017铝合金薄板,不仅推进了行业铸轧坯料产品发展,还能快速适应当前市场低成本的需求。

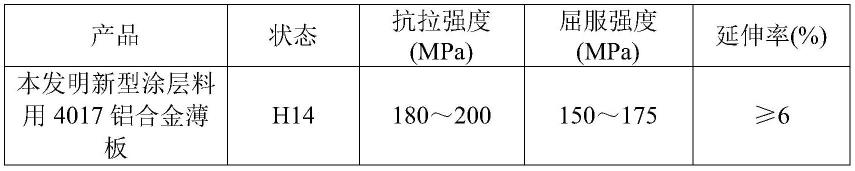

33.4、利用本发明技术方案制备的新型涂层料用4017铝合金薄板,经检测,所得相关性能参数详见表1。

34.表1本发明产品相关性能检测数据

35.附图说明

36.图1为适用于高黏度、低流动性铝合金连续铸轧的供料咀的结构示意图一;

37.图2为适用于高黏度、低流动性铝合金连续铸轧的供料咀的结构示意图二;

38.图3为适用于高黏度、低流动性铝合金连续铸轧的供料咀的结构示意图三(不含上咀扇)。

39.图4为下咀扇的结构示意图。

40.图5为上咀扇、竖挡板和下咀扇的结构示意图。

41.图6为侧耳的结构示意图。

42.图7为使用传统供料咀制备的铝卷。

43.图8为使用本发明中的供料咀制备的铝卷。

44.附图中标号为:1为上咀扇,2为下咀扇,01为分流区,02为混合区,31为一级分流件,32为二级分流件,4为侧耳,51为竖挡板,52为横挡板,61为一级纵流道,62为一级横流道,63为二级纵流道,64为二级横流道,7为导流槽,8为搭接块。

具体实施方式

45.下面通过具体实施方式对本发明进行更加详细的说明,以便于对本发明技术方案的理解,但并不用于对本发明保护范围的限制。

46.以下实施例采用的工艺废料是指在铝合金板带材生产中切除的头尾废料或边部废料;所述工艺废料为4系铝合金板带材生产中切除的头尾废料或边部废料;以重量百分含量表示,所述4系铝合金生产中切除的头尾废料或边部废料中各化学成分组成为si 0.60~1.60%、fe0~0.70%、cu 0.10~0.50%、mn 0.60~1.20%、mg 0.10~0.50%、cr 0~0.05%、zn 0~0.20%、ti 0~0.05%,余量为al。

47.实施例中采用的al-20mn是指20%纯度的al-mn中间合金,即al-mn中间合金中mn质量百分含量为20%。al-20si是指20%纯度的al-si中间合金,即al-si中间合金中si的质量百分含量为20%。

48.实施例1:

49.以质量百分含量表示,本实施例的新型涂层料用4017铝合金薄板的合金化学成分组成为:si 1.4%、fe 0.55%、cu 0.17%、mn 1.15%、mg 0.45%、cr 0.05%、zn 0.1%、ti 0.035%,余量为al。

50.实施例2:

51.实施例1的涂层料用4017铝合金薄板的制备方法,步骤如下:

52.a、熔炼:将原料纯铝锭、工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为735~750℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液体,其中所述纯铝锭的纯度≥99.80%,所述工艺废料所占的质量百分含量为80%;

53.然后加入无水氯化镁熔剂、al-20mn(20%纯度的al-mn中间合金,即al-mn中间合金中mn的质量百分含量为20%)、al-20si(20%纯度的al-si中间合金,即al-si中间合金中si的质量百分含量为20%)和al-5ti-1b丝进行配料,配料温度为735~740℃,配料后使其熔炼所得合金液中合金成分组成满足上述新型涂层料用4017铝合金薄板坯料的合金元素组成。

54.所述原料配料中:原始总投料量20吨,采用4系铝合金工艺废料为16吨,所占总投料的比例为80%;以重量百分含量表示,所述4系铝合金工艺废料中各种合金成分组成为:si0.6316%、fe 0.4959%、cu 0.1305%、mn 1.0898%、mg 0.4214%、cr 0.0110%、zn 0.0175%、ti 0.0272%,余量为al;

55.b、精炼:将步骤a所得合金液进行精炼,采用100%的纯氩气气体进行除气净化,熔炼炉进行三阶段精炼,精炼时间分别为20min、20min、10min;熔炼炉精炼结束后,依次进行三阶段扒渣、静置,静置时间为20min;静置炉进行二阶段精炼,精炼时间分别为20min、

10min;静置炉精炼结束后,依次进行二阶段扒渣、静置,静置时间为20min;精炼过程中控制温度为745~750℃;精炼结束静置期间,将合金液体升温,升温至775~780℃后,开始进行导炉;使其静置炉精炼后氢含量<0.18ml/100g(al),在线除气净化后进行在线除气将氢含量控制在≤0.13ml/100g(al)。

56.c、铸轧:静置结束,静置炉出口温度750℃;经过在线晶粒细化、在线除气、连续二级板式过滤、控制工艺参数稳定后,开始在线生产8.0mm铸轧坯料;所述在线晶粒细化采用al-5ti-1b丝,给进速度25mm/min;所述在线除气采用除气箱,温度设定740℃,通氩气压力0.4mpa,转子转速390r/min;所述连续二级板式过滤的等级分别为50ppi和50ppi组合;其中,控制工艺参数中前箱温度730℃;铸轧速度0.48m/min;冷却水压0.40mpa;冷却水温度40℃;所述铸轧过程中使用的侧耳设定为侧耳内侧45

°

倒角且倒角凸出咀唇5mm、侧耳内侧开设导流槽;上咀扇和上铸轧辊1.0mm;下咀扇和下铸轧辊间隙0.4mm;咀厚11mm;铸轧得到的7.4~8.0mm铸轧坯料的横向厚差0.08mm;平均中凸度0.08;同板厚差0.18mm;纵向厚差0.15mm;工艺裂边0.05mm。

57.d、冷轧:将铸轧后所得到的铝合金坯料卷自然冷却降温后,进行冷轧,冷轧得到4.0mm厚度的冷轧卷材。

58.e、第一次中间退火:将4.0mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240℃,吹扫油2h;然后调整炉气温度为500℃,金属测温达到430℃;接着改炉气温度450℃,保温3h后出炉;风冷降温至40℃”。

59.f、将第一次中间退火降温后卷材,进行3道次冷轧,冷轧得到1.0mm厚度的冷轧卷材,中间道次进行切边;

60.g、第二次中间退火:将1.0mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240℃,吹扫油2h;然后调整炉气温度为500℃,金属测温达到430℃;改炉气温度450℃,保温3h后出炉;风冷降温至40℃”。

61.h、将第二次中间退火降温后卷材,然后进行箔轧,箔轧得到0.787mm厚度的冷轧卷材。

62.i、拉矫清洗/矫直:将箔轧成品卷材进行拉矫清洗、矫直处理,清洗水温为50℃,线速为85m/min,延伸率为0.3%。

63.j、包装:将横剪后所得薄板材料进行分垛包装。

64.实施例2制备所得新型涂层料用4017铝合金薄板力学性能数据详见表2。

65.表2实施例2制备所得新型涂层料用4017铝合金薄板力学性能

[0066][0067]

由表2所得结果数据表明,实施例2制备的新型涂层料用4017铝合金薄板是经过熔炼、精炼、铸轧、冷轧、一次中间退火、冷轧、二次中间退火、箔轧成品、拉矫清洗、矫直工序处

理,加工成品远超出传统4系涂层料用铝合金薄板的下限抗拉强度以及延伸率,综合性能突出。

[0068]

实施例3:

[0069]

以质量百分含量表示,本实施例的新型涂层料用4017铝合金薄板的合金化学成分组成为:si 1.375%、fe 0.475%、cu 0.145%、mn 1.1%、mg 0.35%、cr 0.025%、zn 0.05%、ti 0.03%,余量为al。

[0070]

实施例4:

[0071]

实施例3的新型涂层料用4017铝合金薄板的制备方法,步骤如下:

[0072]

a、熔炼:将原料纯铝锭、工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为730~740℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液体,其中所述纯铝锭的纯度≥99.80%,所述工艺废料所占的质量百分含量为70%;

[0073]

然后加入无水氯化镁熔剂、al-20mn(20%纯度的al-mn中间合金,即al-mn中间合金中mn的质量百分含量为20%)、al-20si(20%纯度的al-si中间合金,即al-si中间合金中si的质量百分含量为20%)和al-5ti-1b丝进行配料,配料温度为725~735℃,配料后使其熔炼所得合金液中合金成分组成满足上述新型涂层料用4017铝合金薄板坯料的合金元素组成。

[0074]

所述原料中:原始总投料量22吨,采用4系铝合金工艺废料为15.4吨,所占总投料的比例为70%;以重量百分含量表示,所述4系铝合金工艺废料中各种合金成分组成为:si0.6547%、fe 0.5087%、cu 0.1400%、mn 1.0901%、mg 0.4462%、cr 0.0161%、zn 0.0104%、ti 0.0304%,余量为al。

[0075]

b、精炼:将步骤a所得合金液进行精炼,采用100%的纯氩气气体进行除气净化,熔炼炉进行三阶段精炼,精炼时间分别为20min、20min、10min;熔炼炉精炼结束后,依次进行三阶段扒渣、静置,静置时间为17.5min;静置炉进行二阶段精炼,精炼时间分别为20min、10min;静置炉精炼结束后,依次进行二阶段扒渣、静置,静置时间为17.5min;精炼过程中控制温度为740~745℃;精炼结束静置期间,将合金液体升温,升温至775℃后,开始进行导炉;使其静置炉精炼后氢含量<0.18ml/100g(al),在线除气净化后进行在线除气将氢含量控制在≤0.13ml/100g(al)。

[0076]

c、铸轧:静置结束,静置炉出口温度745℃;经过在线晶粒细化、在线除气、连续二级板式过滤、控制工艺参数稳定后,开始在线生产7.6mm铸轧坯料;所述在线晶粒细化为al-5ti-1b丝,给进速度22mm/min;所述在线除气采用除气箱,温度设定735℃,通氩气压力0.3mpa,转子转速360r/min;所述连续二级板式过滤的等级分别为50ppi和50ppi组合;其中,控制工艺参数中的前箱温度720℃;铸轧速度0.44m/min;冷却水压0.35mpa;冷却水温度37℃;所述铸轧过程中使用的侧耳设定为侧耳内侧45

°

倒角且倒角凸出咀唇5mm、侧耳内侧开设导流槽;上咀扇和上铸轧辊间隙0.7mm;下咀扇和下铸轧辊间隙0.4mm;咀厚10mm;铸轧得到的7.4~8.0mm铸轧坯料的横向厚差0.05mm;平均中凸度0.06;同板厚差0.14mm;纵向厚差0.13mm;工艺裂边0.04mm。

[0077]

d、冷轧:将铸轧后所得到的铝合金坯料卷自然冷却降温后,进行冷轧,冷轧得到3.8mm厚度的冷轧卷材。

[0078]

e、第一次中间退火:将3.8mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240

℃,吹扫油2h;然后调整炉气温度至500℃,金属测温达到430℃;改炉气温度450℃,保温3h后出炉;风冷降温至35℃”。

[0079]

f、将第一次中间退火降温后卷材,进行3道次冷轧,冷轧得到0.95mm厚度的冷轧卷材,中间道次进行切边。

[0080]

g、第二次中间退火:将0.95mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240℃,吹扫油2h;然后调整炉气温度为500℃,金属测温达到430℃;改炉气温度450℃,保温3h后出炉;风冷降温至35℃”。

[0081]

h、将第二次中间退火降温后卷材,进行箔轧,箔轧得到0.75mm厚度的冷轧卷材。

[0082]

i、拉矫清洗/矫直:将箔轧成品卷材进行拉矫清洗、矫直处理,清洗水温为50℃,线速为80m/min,延伸率为0.15%。

[0083]

j、包装:将横剪后所得薄板材料进行分垛包装。

[0084]

实施例4制备的新型涂层料用4017铝合金薄板的力学性能数据详见表3。

[0085]

表3实施例4制备的新型涂层料用4017铝合金薄板的力学性能

[0086][0087]

由表3所得结果数据表明,本实施例制备的新型涂层料用4017铝合金薄板是经过熔炼、精炼、铸轧、冷轧、一次中间退火、冷轧、二次中间退火、箔轧成品、拉矫清洗、矫直工序处理,加工成品远超出传统4系涂层料用铝合金薄板的下限抗拉强度以及延伸率,综合性能突出。

[0088]

实施例5:

[0089]

以质量百分含量表示,本实施例的新型涂层料用4017铝合金薄板的合金化学成分组成为:si 1.35%、fe 0.4%、cu 0.12%、mn 1.05%、mg 0.25%、cr 0.01%、zn 0.01%、ti 0.025%,余量为al。

[0090]

实施例6:

[0091]

实施例5的新型涂层料用4017铝合金薄板的制备方法,步骤如下:

[0092]

a、熔炼:将原料纯铝锭、工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为720~730℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液体,其中所述纯铝锭的纯度≥99.80%,所述工艺废料所占的质量百分含量为60%;

[0093]

然后加入无水氯化镁熔剂、al-20mn(20%纯度的al-mn中间合金,即al-mn中间合金中mn的质量百分含量为20%)、al-20si(20%纯度的al-si中间合金,即al-si中间合金中si的质量百分含量为20%)和al-5ti-1b丝进行配料,配料温度为720~730℃,配料后使其熔炼所得合金液中合金成分组成满足上述新型涂层料用4017铝合金薄板坯料的合金元素组成;

[0094]

所述原料中:原始总投料量21吨,采用4系铝合金工艺废料为12.6吨,所占总投料的比例为60%;以重量百分含量表示,所述4系铝合金工艺废料中各种合金成分组成为:

si0.6565%、fe 0.4485%、cu 0.1381%、mn 1.1664%、mg 0.4641%、cr 0.0110%、zn 0.0103%、ti 0.0259%,余量为al。

[0095]

b、精炼:将步骤a所得合金液进行精炼,采用100%的纯氩气气体进行除气净化,熔炼炉进行三阶段精炼,精炼时间分别为20min、20min、10min;熔炼炉精炼结束后,依次进行三阶段扒渣、静置,静置时间为15min;静置炉进行二阶段精炼,精炼时间分别为20min、10min;静置炉精炼结束后,依次进行二阶段扒渣、静置,静置时间为15min;精炼过程中控制温度为735~740℃;精炼结束静置期间,将合金液体升温,升温至770℃后,开始进行导炉;使其静置炉精炼后氢含量<0.18ml/100g(al),在线除气净化后进行在线除气将氢含量控制在≤0.13ml/100g(al)。

[0096]

c、铸轧:静置结束,静置炉出口温度740℃;经过在线晶粒细化、在线除气、连续二级板式过滤、控制工艺参数稳定后,开始在线生产7.40mm铸轧坯料;所述在线晶粒细化为al-5ti-1b丝,给进速度2mm/min;所述在线除气采用除气箱,温度设定730℃,通氩气压力0.2mpa,转子转速340r/min;所述连续二级板式过滤的等级分别为50ppi和50ppi组合;其中,控制工艺参数中的前箱温度720℃;铸轧速度0.43m/min;冷却水压0.3mpa;冷却水温度35℃;所述铸轧过程中使用的侧耳设定为侧耳内侧45

°

倒角且倒角凸出咀唇5mm、侧耳内侧开设导流槽;上咀扇和上铸轧间隙0.5mm;下咀扇和下铸轧辊间隙0.4mm;咀厚8mm;铸轧得到的7.4~8.0mm铸轧坯料的横向厚差0.04mm;平均中凸度0.04;同板厚差0.12mm;纵向厚差0.12mm;工艺裂边0.03mm。

[0097]

d、冷轧:将铸轧后所得到的铝合金坯料卷自然冷却降温后,进行冷轧,冷轧得到3.5mm厚度的冷轧卷材。

[0098]

e、第一次中间退火:将3.5mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240℃,吹扫油2h;然后调整炉气温度500℃,金属测温达到430℃;改炉气温度450℃,保温3h后出炉;风冷降温至30℃”。

[0099]

f、将第一次中间退火降温后卷材,进行冷轧,冷轧得到0.9mm厚度的冷轧卷材,中间道次进行切边。

[0100]

g、第二次中间退火:将0.9mm厚度冷轧卷进行中间退火;退火制度为“炉气温度240℃,吹扫油2h;然后调整炉气温度为500℃,金属测温达到430℃;改炉气温度450℃,保温3h后出炉;风冷降温至30℃”。

[0101]

h、将第二次中间退火降温后卷材,进行箔轧,箔轧得到0.6mm厚度的冷轧卷材。

[0102]

i、拉矫清洗/矫直:将箔轧成品卷材进行拉矫清洗、矫直处理,清洗水温为50℃,线速为70m/min,延伸率为0.1%。

[0103]

j、包装:将横剪后所得薄板材料进行分垛包装。

[0104]

实施例6制备所得新型涂层料用4017铝合金薄板的力学性能数据详见表4。

[0105]

表4实施例6制备所得新型涂层料用4017铝合金薄板的力学性能

[0106][0107]

由表4所得结果数据表明,本实施例制备的新型涂层料用4017铝合金薄板是经过熔炼、精炼、铸轧、冷轧、一次中间退火、冷轧、二次中间退火、箔轧成品、拉矫清洗、矫直工序处理,加工成品远超出传统4系涂层料用铝合金薄板的下限抗拉强度以及延伸率,综合性能突出。

[0108]

实施例7

[0109]

如图1~图6所示,本发明所用的供料咀,适用于高黏度、低流动性铝合金连续铸轧,该供料咀包括上咀扇1和下咀扇2,所述上咀扇1和下咀扇2均包括分流区01和混合区02,所述分流区01为直板结构,混合区02向内折弯,一级分流件31和二级分流件32的上端处于同一水平线。

[0110]

上咀扇1和下咀扇2之间设置有分流部件,分流部件位于分流区01内;所述分流部件的两侧和下方分别设置有竖挡板51和横挡板52,竖挡板51呈l形,竖挡板51的内侧上方倒角,横挡板52中间开设有进液口。

[0111]

分流部件包括若干前端逐渐变窄的一级分流件31和若干前端逐渐变窄的二级分流件32,具体的,一级分流件31呈倒t形,一级分流件31包括水平部和竖直部,一级分流件31的竖直部的两侧上方倒角。所述二级分流件32呈三角形,二级分流件32的三个角均倒角。所述横挡板52和一级分流件31之间的间隙为一级横流道62,一级分流件31和二级分流件32相间设置,一级分流件31水平部之间的间隙、以及一级分流件31水平部和竖挡板51之间的间隙为一级纵流道61,二级分流件32和一级分流件31的水平部之间的间隙、以及二级分流件32和竖挡板51的水平部之间的间隙为二级横流道64,二级分流件32和一级分流件31竖直部之间的间隙、以及二级分流件32和竖挡板51竖直部之间的间隙为二级纵流道63。一级分流件31处于同一水平上,二级分流件32位于一级纵流道62上方中线且处于同一水平上;一级分流件31和二级分流件32的上端处于同一水平线。

[0112]

上咀扇1和下咀扇2的两侧设置有侧耳4,安装侧耳4时注意两段侧耳4要与供料咀的上咀扇、下咀扇接触面严密结合,不能存在缝隙。

[0113]

所述侧耳4的内侧上部开设有导流槽7且侧耳4内侧上方45

°

倒角。倒角具体操作如下:从侧耳顶部的中线向右斜45

°

切去一角,即完成侧耳内侧45

°

倒角。侧耳4的导流槽7位于竖挡板51上部且与混合区02相对应。该导流槽7为深4~5mm、宽5mm圆弧槽。侧耳的倒角的具体位置以凸出供料咀的咀唇0~5mm为准,本实施例中侧耳的倒角凸出供料咀咀唇5mm。

[0114]

具体的,本供料咀的一级分流件设置有5个,二级分流件设置有6个,如图3所示。另外,本实施例的横挡板的宽度为20mm,进液口的宽度为100mm,一级横流道宽度为50mm,一级分流件的水平部的长度为290mm、宽度为70mm,一级分流件的高度为200mm,一级纵流道从左至右的宽度依次为30mm、25mm、20mm、20mm、25mm、30mm,二级横流道宽度40mm,二级分流件的

宽度为90mm、高度为90mm,混合区的宽度为100~110mm,侧耳的宽度为40~45mm,咀厚(即为咀唇的厚度,具体为上咀扇前端的上平面到下咀扇前端的下面之间的厚度)为8~11mm。

[0115]

通过搭接块将本供料咀安装到前箱上,使用时,熔体通过进液口进入供料咀的一级横向流道,然后通过以及纵向流道、二级横向流道、二级纵向流道,最后再混合区混合后出供料咀;另外,混合区边缘熔体通过侧耳的导流槽出供料咀。铸轧工艺中的生产装置依次包括熔炼炉

→

静置炉

→

在线晶粒细化装置

→

在线除气箱

→

连续板式过滤箱

→

前箱

→

供料咀

→

铸轧机

→

牵引剪切装置

→

卷取机。

[0116]

对于si%、fe%、cu%、mn%、mg%含量比例较高的产品,其熔融铝液粘度大、流动性差;本供料咀能够保证铸轧生产的铸轧区域提供宽度方向上均匀、稳定、连续的铝液,满足高黏度、低流动性合金产品铸轧生产的重要条件。

[0117]

高黏度、低流动性合金产品,冷却成型后脆性大,边部裂边明显,如图7所示;使用本供料咀的侧耳开45

°

角、圆弧形开槽,能够有效改善裂边缺陷,如图8所示。工艺裂边的产生主要原因是侧耳摩擦造成,本供料咀的侧耳能够有效减小熔融成形过程铝液和侧耳间的接触摩擦,生产铸轧坯料卷边部质量改善明显。

[0118]

以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1