自动适应带钢表面打磨及缺陷检测装置和方法与流程

1.本发明涉及带钢自动打磨技术领域,具体地,涉及自动适应带钢表面打磨及缺陷检测装置。

背景技术:

2.冷轧轧机组在生产带钢过程中,与带钢接触的辊子以及轧机的振动,使带钢表面出现各类缺陷,如辊印、横向压印、振动纹、划伤、来料钢质缺陷等。这些潜在的周期性缺陷通常非常细微并难以发现,因此需要对带钢表面进行全覆盖打磨才能识别出这些缺陷。

3.经检索发现如下相关专利文献:

4.专利文献cn110014340a公开了一种带钢表面打磨机,通过其转动轴上的摆臂往复运动,可以实现带钢表面的打磨,甚至可以实现机组不停机情况下的在线打磨。但是该专利文献的不足之处是打磨轨迹为圆弧,磨痕存在交叉角度,不利于带钢成像检测,且无法克服带钢悬垂、c翘等板形问题,会出现漏磨、打磨不均匀等现象以及存在成像高度差距,导致成像出现明暗条纹等不均匀现象。。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种自动适应带钢表面打磨及缺陷检测装置。

6.根据本发明提供的一种自动适应带钢表面打磨及缺陷检测装置,包括:桁架机器人、带钢打磨装置、缺陷检测装置、辅助装置;

7.带钢打磨装置、缺陷检测装置、辅助装置设置在桁架机器人上;

8.辅助装置在打磨过程中调整带钢打磨装置与带钢贴合状态;

9.带钢打磨装置的打磨轨迹为直线,磨痕沿着带钢宽度方向。

10.优选地,所述桁架机器人,包括:桁架、x轴驱动模组、y轴轨道、y轴驱动模组;

11.y轴驱动模组带动桁架沿y轴轨道做直线运动,x轴驱动模组驱动所述带钢打磨装置沿x轴做直线运动。

12.优选地,所述带钢打磨装置,包括:z轴伺服模组、恒力装置、柔性打磨装置;

13.z轴伺服模组固定在x轴驱动模组上,恒力装置固定在z轴伺服模组上,柔性打磨装置固定在恒力装置上。

14.优选地,柔性打磨装置包括:连接装置、柔性基底、磨料;

15.恒力装置、连接装置、柔性基底、磨料依次连接;

16.磨料连接在柔性基底的底端;

17.x轴驱动模组驱动z轴伺服模组沿x轴往复运动,从而带动磨料做往复直线运动,其中恒力装置用于保证打磨压力恒定。

18.优选地,所述缺陷检测装置,包括:成像支架、相机、光源;

19.相机和光源安装在成像支架上,成像支架固定在桁架的x轴上,通过桁架的移动带

动所述缺陷检测装置移动;

20.相机的数量为多个,在带钢宽度方向上等间距分布;

21.光源的数量为多个。

22.优选地,所述辅助装置,包括:托辊伺服模组、作为支撑辊的辅助托辊;

23.托辊伺服模组设置在桁架上,辅助托辊两端分别装在两个托辊伺服模组上,通过控制托辊伺服模组驱动辅助托辊升降。

24.优选地,打磨工作开始时,磨料构成的打磨头通过z轴伺服模组下降与带钢贴合,辅助托辊上升到距离带钢设定距离处保持固定,以矫正悬垂、c翘或者边浪的板形问题;x轴驱动模组驱动带钢打磨装置往复运动对带钢进行打磨,从而带动油石做往复直线运动,其中恒力装置保证打磨压力恒定。

25.优选地,打磨前或者打磨后,辅助托辊上升到距离相机预设位置处,y轴驱动装置驱动桁架沿着y轴以设定速度直线运动,同时通过编码器给相机和光源发送脉冲信号。

26.优选地,通过辅助托辊对于带钢的支撑,使得多个相机的成像高度一致。

27.根据本发明提供的一种检测方法,通过所述的自动适应带钢表面打磨及缺陷检测装置打磨带钢和/或检测带钢缺陷。

28.与现有技术相比,本发明具有如下的有益效果:

29.1、本发明的目的在于提出一种自动适应带钢表面打磨及缺陷检测装置,降低人工劳动强度及成本,大幅提高生产效率,实现带钢打磨的自动化和智能化。

30.2、本发明通过辅助托辊装置,在打磨过程中改善油石与带钢贴合状态,因此可以适应带钢具有悬垂、c翘、边浪等板形问题情况下的打磨及缺陷检测。

31.3、本发明打磨轨迹为直线,磨痕沿着带钢宽度方向,满足带钢成像检测条件。在带钢板形存在悬垂、c翘等情况下,通过辅助托辊作用,在不同位置处,带钢成像高度相同,保证了成像质量,避免出现因为高度导致的明暗条纹等不均匀现象。

附图说明

32.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

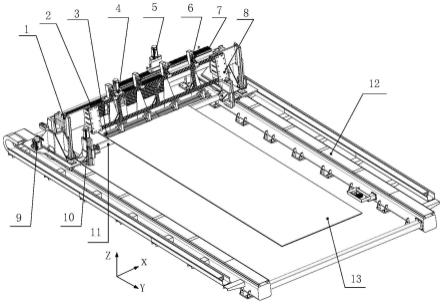

33.图1为带钢表面打磨及缺陷检测装置的结构示意图。

34.图2为增加托辊后带钢a打磨状态对比示意图。

35.图3为增加托辊后带钢b打磨状态对比示意图。

36.图4为增加托辊后带钢a成像状态对比示意图。

37.图5为增加托辊后带钢b成像状态对比示意图。

38.图中示出:

39.1-桁架x轴;2-第一x轴驱动模组;3-光源;4-第一z轴伺服模组;5-第二z轴伺服模组;6-相机;7-第二x轴驱动模组;8-成像支架;9-y轴驱动装置;10-托辊伺服模组;11-辅助托辊;12-y轴轨道;13-带钢;

40.14-油石;15-带钢;

41.24-第一成像位置;25-第二成像位置;26-第三成像位置;27-成像高度h1;28-成像高度h2;29-成像高度h3;31-第四成像位置;32-第五成像位置;33-第六成像位置;34-成像

高度h4;35-成像高度h5;36-成像高度h6;

42.39-第七成像位置;40-第八成像位置;41-第九成像位置;42-成像高度h7;43-成像高度h8;44-成像高度h9;46-第十成像位置;47-第十一成像位置;48-第十二成像位置;49-成像高度h10;50-成像高度h11;51-成像高度h12;

具体实施方式

43.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

44.本发明的目的在于提出一种自动适应带钢表面打磨及缺陷检测装置,可以适应带钢具有悬垂、c翘、边浪等板形问题情况下的打磨及缺陷检测。降低人工劳动强度及成本,大幅提高生产效率,实现带钢打磨的自动化和智能化。为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.如图1所示,本发明提供一种自动适应带钢表面打磨及缺陷检测装置,包含:桁架机器人、带钢打磨装置、缺陷检测装置、辅助装置。

46.所述桁架机器人,包括:桁架、x轴驱动模组、y轴轨道、y轴驱动模组;y轴驱动模组带动桁架沿y轴轨道做直线运动,x轴驱动模组驱动所述带钢打磨装置沿x轴做直线运动。

47.所述带钢打磨装置,包括:z轴伺服模组、恒力装置、柔性打磨装置;z轴伺服模组固定在x轴驱动模组上,恒力装置固定在z轴伺服模组上,柔性打磨装置固定在恒力装置上;柔性打磨装置包括:连接装置、柔性基底、磨料;磨料例如油石。x轴驱动模组驱动z轴伺服模组沿x轴往复运动,从而带动油石做往复直线运动,其中恒力装置用于保证打磨压力恒定。

48.所述缺陷检测装置,包括:成像支架、相机、光源;相机和光源安装在成像支架上,成像支架固定在桁架的x轴上,通过桁架的移动带动所述缺陷检测装置移动。相机有四个,光源有两个。

49.所述辅助装置,包括:托辊伺服模组、作为支撑辊的辅助托辊;托辊伺服模组设置在桁架上,辅助托辊两端分别装在两个托辊伺服模组上,通过控制托辊伺服模组驱动辅助托辊升降。辅助托辊位于磨料的正下方。

50.下面对本发明的工作原理进行具体说明。

51.设备打磨工作开始时,2个磨料构成的打磨头通过z轴伺服模组下降与带钢贴合,辅助托辊上升到距离带钢2mm处保持固定。x轴驱动模组驱动带钢打磨装置往复运动对带钢进行打磨,从而带动油石做往复直线运动,其中恒力装置保证打磨压力恒定。

52.打磨前或者打磨后,辅助托辊上升到距离相机800mm位置,y轴驱动装置驱动桁架沿着y轴以600mm/s速度直线运动,同时通过编码器给相机和光源发送脉冲信号。

53.在带钢打磨工作时,辅助托辊上升到距离带钢2mm处保持固定,图2中位于上方的带钢15、图3中位于上方的带钢15为没有辅助托辊状态下带钢的打磨状态,图2中位于下方的带钢15、图3中位于下方的带钢15为有辅助托辊状态下带钢的打磨状态。通过辅助托辊的支撑,可以提高油石与带钢之间贴合程度,改善因为带钢板形原因导致的打磨不均匀现象。

54.在带钢成像工作时,在没有辅助托辊状态下成像时,第一成像位置、第二成像位

置、第三成像位置对应成像高度h1、成像高度h2、成像高度h3,此时h1《h2《h3。辅助托辊上升到距离相机800mm位置,通过辅助托辊的支撑,第四成像位置、第五成像位置、第六成像位置对应成像高度h4、成像高度h5、成像高度h6,此时h4=h5=h6,可以改善带钢板形原因导致的成像明暗不均匀现象。

55.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

56.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1